Общие особенности режущего инструмента для станков С ЧПУ

29 декабря, 2012

29 декабря, 2012  admin

admin Режущий инструмент является составной частью комплексной автоматизированной системы станка с ЧПУ, обеспечивающей его эффективную эксплуатацию. От выбора и подготовки инструмента зависят производительность станка и точность обработки. Для обеспечения автоматического цикла работы требуется высокая надежность инструмента.

Режущий инструмент для станков с ЧПУ должен удовлетворять следующим требованиям:

1) обладать стабильными режущими свойствами;

2) удовлетворительно формировать и отводить стружку;

3) обеспечивать заданную точность обработки;

4) обладать универсальностью, чтобы его можно было применять для обработки типовых поверхностей различных деталей на разных моделях станков;

5) быть быстросменным при переналадке на другую обрабатываемую деталь или замене затупившегося инструмента;

6) обеспечивать возможность предварительной наладки на размер вне станка (совместно с применяемым вспомогательным инструментом).

Указанные требования не позволяют в ряде случаев использовать на станках с ЧПУ режущий инструмент, применяемый на станках общего назначения. В настоящее время для использования на станках с ЧПУ выделена особая группа режущего инструмента, причем часть из него уже стандартизована.

При обработке деталей на станках токарной группы используют резцы, сверла, зенкеры, развертки, метчики, реже фрезы некоторых типов "и др. Наибольшее распространение получили резцы.

Резцы для станков с ЧПУ имеют определенные типовые конструкции. Bee они являются сборными и оснащаются многогранными пластинами из твердого сплава, минералокерамики или сверхтвердых материалов.

Резцы для ст. анков с ЧПУ должны отвечать следующим требованиям:

1) максимально использовать непе - ретачиваемые пластины, механически закрепляемые на корпусе инструмента, что обеспечивает постоянство его конструктивных и геометрических параметров в процессе эксплуатации;

2) использовать наиболее рациональные формы пластин, обеспечивающих универсальность инструмента, т. е. позволять обрабатывать одним резцом максимальное число поверхностей детали;

3) позволять систематизацию основных и присоединительных размеров инструмента; резцы с различными углами в плане должны иметь одни и те же основные координаты, что создает удобство для программирования технологических операций;

4) допускать возможность работы всех инструментов в прямом и перевернутом положениях;

5) предусматривать применение в левом исполнении;

6) обеспечивать повышенную точность инструмента, особенно резцовых вставок, по сравнению с универсальным инструментом для станков с ручным управлением; это необходимо для повышения точности предварительной наладки и установки инструмента «в размер» после его закрепления на станке или в резцовом блоке;

7) удовлетворительно формировать стружку и отводить ее по канавкам, образованным в процессе прессования и спекания твердого сплава или выточенным алмазным кругом на передних поверхностях пластин.

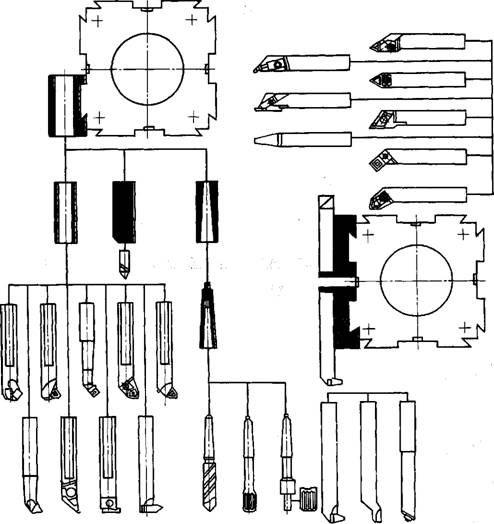

Резцы со сменными многогранными твердосплавными пластинами. Этот вид резцов наиболее широко используется на станках с ЧПУ. Конструкции резцов отличаются типом, формой, видом узла крепления пластины и державки, формой используемых пластин. Ассортимент сменных многогранных пластин (СМП), используемых в резцах и других инструментах, весьма разнообразен; правильные многогранники, ромбы, круги, прямоугольники и параллелограммы, а также пластины специальных форм для обработки канавок и галтелей для обрезки и др.

При правильной организации инструментального производства технико-эко - номический эффект от применения инструмента с СМП очень велик (рис. 4.13).

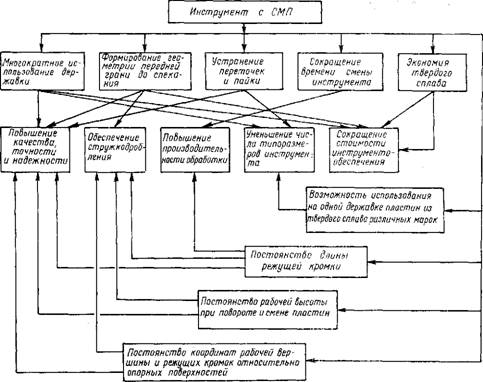

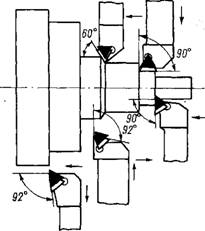

В комплект инструмента для токарных станков с ЧПУ обычно входят следующие резцы (рис. 4.14);

/ — резцы проходные отогнутые правые с ф = 45° для патронной обработки деталей типа фланцев, которые обеспечивают наружную обточку, проточку торцов, проточку выточек, снятие фасок;

2 — резцы контурные с параллело - граммными пластинами с ср = 93-^-95°, которые позволяют производить обточку деталей по цилиндру и конусу, протачивать обратный конус с углом спада до 30°, обрабатывать радиусные поверхности, галтели и протачивать торцы движением от центра детали к наружному диаметру. Данными резцами можно протачивать канавки для выхода шлифовального круга;

3 — резцы контурные с параллело - граммными пластинами с ф = 63°, которые позволяют производить обработку полусферических поверхностей и конусов с углом спада до 57°;

4 — резцы резьбовые с ромбическими пластинами, закрепленными сверху при помощи прихвата. Резцы позволяют нарезать резьбы с шагом от 2 до 6 мм.

|

Рис. 4.13. Эффективность инструмента со сменными многогранными пластинами (СМП) |

|

Рис. 4.14. Схема обработки основных типовых поверхностей токарными резцами со сменными Многогранными пластинами ч^да I>«V- |

|

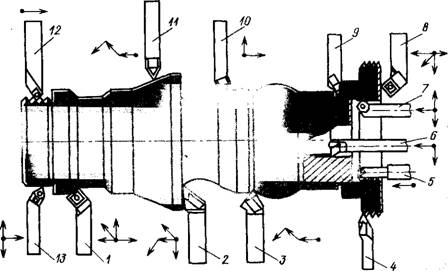

Рис. 4.15. Токарные резцы: а — полномерный (проходной); б — резец-вставка с регулировочным винтом; а — укороченные резцы - вставки |

Угол профиля обеспечивается формой пластины;

5 — резцы резьбовые для нарезания внутренних резьб. Позволяют нарезать резьбы с шагом до 2 мм с близким подходом к торцу. Точность профиля резьбы обеспечивается заточкой пластин. Наименьший диаметр отверстия, в котором можно нарезать резьбу,— 35 мм;

6 — резцы с ромбическими пластинами с ф = 95° для растачивания сквозных отверстий и проточки заточек;

7 — резцы расточные с ф = 92°, позволяющие растачивать отверстия диаметром от 22 мм и более;

8—резцы проходные с ф = 45° и квадратными пластинами, левые для наружной обточки, проточки торцов деталей, проточки выточек, снятия фасок. Наибольшее применение находят при патронной обработке фланцевых деталей;

9 — резцы для проточки наружных прямых канавок шириной от 1 до 6 мм с глубиной, равной ширине. Пластины специальной формы закрепляются с помощью прихватов. Разработаны резцы с использованием специальных двусторонних пластин для проточки внутренних прямых канавок и наружных угловых. Аналогичные конструкции могут быть применены для обработки канавок под стопорные кольца, радиусные канавки и т. п.;

10 — резцы контурные с пластиной трехгранной правильной формы с <р = = 93°, которые позволяют протачивать цилиндрические и фасонные поверхности. Достоинства их в том, что в них используются три рабочие вершины по сравнению с двумя у резцов с параллело - граммными пластинами. Однако при этом жесткость крепления пластин снижается;

11 — резцы контурные с пластиной трехгранной формы с ф = 63°;

12 — резьбовые резцы для нарезания наружных резьб с шагом до 2 мм. Режущая прямоугольная пластина закрепляется на державке с помощью прихвата. Профиль вершины резца обеспечивается заточкой пластин под углом, равным углу профиля резьбы;

13 — резцы проходные упорные с трехгранной пластиной неправильной формы с ф = 92-^95°, которые позволяют протачивать ступенчатые поверхности, фаски, торцы движением от наружного диаметра к центру детали. Режущая пластина закрепляется клином или рычажным устройством.

Применяют три исполнения резцов (рис. 4.15);

1) полномерные;

2) резцы-вставки;

3) укороченные с регулировочными элементами.

Полномерные токарные резцы всех исполнений достаточно широко используют в производстве на станках со съемными инструментальными блоками (в них инструмент настраивается вне станка) или с суппортами.

Резцы-вставки, как и полномерные резцы, конструктивно могут быть выполнены с пластиной любой формы. Наличие винта в торце вставки позволяет достаточно просто отрегулировать вылет резца.

Унифицированные укороченные резцы-вставки закрепляют на оправках в самых разнообразных сочетаниях. Существует несколько конструктивных исполнений резцовых вставок с различными углами в плане, параметрами пластин и - методами их закрепления на корпусах; призматические без регулировочных винтов; с винтами для поперечного и осевого регулирования и др.

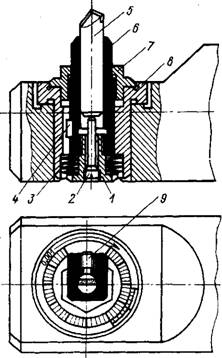

Для подналадки расточных резцов с точностью 0,05—0,01 мм на диаметр

|

Рис. 4.16. Микрометрическая вставка в расточную оправку |

Применяют резцы-вставки с микрометрическим регулированием вылета. Такую вставку (рис. 4.16) устанавливают в гнездо расточной оправки. Державка 6 С закрепленным с помощью винта 9 резцом 5 перемещается во время «наладки на размер» во втулке 8 при вращении лимба 7. Шпонка 4 предотвращает поворот державки. Для устранения зазоров в сопряжениях имеется комплект тарельчатых пружин 3, размещенный в выточке втулки 8. Пружины упираются в буртик втулки /, ввернутой в державку, и стремятся сдвинуть ее вниз. Винт 2 служит для грубой наладки резца на размер. Тонкая наладка достигается поворотом лимба с ценой деления 0,01 мм. На торце втулки 8 имеется нониус, позволяющий отсчитывать перемещения резца с точностью 1 мкм. При изменении размера более чем на 0,5 мм используют винт 2.

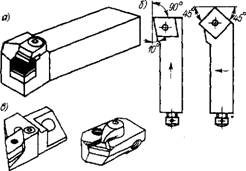

В практике стремятся ограничить номенклатуру резцов, используя для разных видов точения державки с единой формой пластины (рис. 4.17).

Резцы с механическим креплением пластин из минералокерамики. На станках с ЧПУ в ряде случаев можно использовать резцы с режущей частью из минералокерамики. Керамические пластины изготовляют прессованием и спеканием из составных элементов. Белая (окисная) керамика состоит на 99 % из АЬОз и не содержит связки. Высокая твердость основы и ее тугоплавкость определяют хорошие режущие свойства керамики, однако изгибная прочность низка (250—350 МПа). Прочность керамики увеличивают добавлением карбидов металлов, например карбидов титана (черная керамика). Прочность на изгиб при этом увеличивается до 700—750 МПа.

Наиболее широко применяются марки окисно-карбитной группы ВЗ, ВОК-бО и ВОК-63. Основная область применения этих марок — чистовое и получистовое точение закаленных сталей и серых чугунов. Возможна обработка конструкционных легированных и быстрорежущих сталей. Скорость резания 200— 250 м/мин для сталей и 150—250 м/мин для чугунов.

Неперетачиваемые пластины из минералокерамики обычно работают с отрицательными передними углами (—6°) и углами наклона режущей кромки —4°. Геометрическая форма должна обеспечивать наибольшую прочность пластины, поэтому рекомендуются резцы с квадратными и ромбическими пластинами.

|

Рис. 4.17. Схема применения резцов с пластинами треугольной формы |

Резцы из сверхтвердых материалов на основе кубического нитрида бора.

Особенностью синтетических поликристаллических сверхтвердых материалов — композитов — является сочетание высокой твердости и теплостойкости. Резкое увеличение твердости (композиты в три-четыре раза превосходят по микротвердости твердые сплавы) открыло новые перспективы применения лезвийного инструмента. Наряду с увеличением скоростей резания появилась возможность окончательной лезвийной обработки деталей из материалов высокой твердости (закаленных сталей и твердых сплавов), что исключает операцию шлифования. Следовательно, можно совместить предварительную и окончательную обработку на одном оборудовании.

В настоящее время разработаны

И выпускаются сборные и цельные составные конструкции резцов из композита [25].

Среди инструмента с СМП группа токарных резцов наиболее представительна. Учитывая большое число фирм, изготовляющих этот инструмент, и пестроту его обозначения, ISO предпринята попытка создать единую систему кодирования токарных резцов, в которую составной частью входят отдельные символы обозначения пластин [73].

Пример построения обозначений цельных (полномерных) расточных оправок согласно рекомендации ISO показан на рис. 4.18. Другие типы токарных резцов кодируются в соответствии с рассмотренной схемой.

Системы инструмента для токарных станков с ЧПУ

Комплектная система инструмента.

|

Рис. 4.19. Комплект режущего инструмента для станков 172ЭФЗ, 1734ф3, 1751ФЗ |

В практике часто комплект инструмента к данному станку ограничен определенными его типами (рис. 4.19). Естественно, что к комплекту режущего инструмента

Придается и комплект вспомогательного инструмента, имеющего соответствующие базовые элементы под инструмент и под посадочные поверхности суппорта или револьверной головки станка.

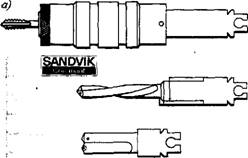

Модульная система инструмента. Создание инструмента на базе стандартных модулей является логическим развитием агрегатирования, характерного для металлорежущего оборудования.

|

|

Модуль — инструментальный блок, состоящий из рабочей части (сменной многогранной пластины) и корпуса, рассчитанного на закрепление в оправке, установленной на рабочей позиции станка. В одной оправке можно монтировать разнообразные модули, что придает инструментальной системе гибкость. Модулем является также и вспомогательный инструмент, например цанговый патрон для осевого инструмента и т. п.

Модули, входящие в набор для станка (рис. 4.20), имеют одинаковые хвостовики, соответствующие гнезду в станке под инструмент или гнезду переходных оправок. Типы хвостовиков модулей различны. Так, в модульном инструменте фирмы САНДВИК базовый хвостовик выполнен прямоугольным с отверстием и прорезью.

Модульная инструментальная система обеспечивает не только быструю, но и автоматизированную смену модулей на рабочих позициях станка при использовании инструментальных магазинов и складов различных типов и конструкций

[731.

Опубликовано в

Опубликовано в