ОБЩАЯ ХАРАКТЕРИСТИКА АГРЕГАТНОГО СПОСОБА ПРОИЗВОДСТВА

6 апреля, 2013

6 апреля, 2013  admin

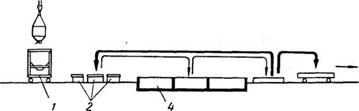

admin Формование изделий при агрегатном способе производства осуществляется на специально оборудованных установках—'агрегатах, состоящих из формовочной машины, машины для распределения бетонной смеси по форме (бетоноукладчика) и машины для укладки формы на формовочный пост (формоукладчика). Отформованные изделия в формах мостовым краном перемещаются затем в камеры твердения для тепловлажностной обработки бетона.

Заключительной стадией производства является выдача изделий из камер и их распалубка на специальном посту. После приемки готовых изделий ОТК они направляются на склад, а освободившиеся формы подготавливаются к следующему технологическому циклу и возвращаются к формовочному посту. ■ Общая схема организации агрегатного производства показана на рис. 93. Процесс расчленяется на элементные циклы, выполняемые на отдельных, рабочих местах, что дает возмож - . ность путем совмещения операций во времени значительно повысить производительность агрегата. Технологический процесс при такой организации состоит из следующих элементных циклов, осуществляемых на четырех рабочих постах: распалубка и осмотр изделия, сборка формы; подготовка формы к бетонированию и укладка арматурного каркаса (или предварительное напряжение арматуры);

Заполнение формы бетонной смесью и уплотнение ее на формовочном посту;

Укладка изделий в камеры, тепловая обработка и выгрузка их из камер.

Часть операций технологического процесса обычно выполняют одновременно с другими. Так например, операции по распалубке, осмотру изделий и подготовке форм совмещают по времени с формованием изделия.

При соответствующем расчленении процесса на элементные циклы и соблюдении единого ритма возможна поточная орга

низация производства. Для осуществления непрерывного производства необходимо оборудовать технологическую линию тремя транспортными средствами. Производительность агрегатной технологической линии определяется продолжительностью цикла формования изделий, который в зависимости от вида и размеров изделий колеблется в пределах 10—20 Мин.

|

|

Рис. 93. Схема организации агрегатного производства:

1 — бетоноукладчик; 2 — виброплощадка секционная; 3 — тележка самоходная — формоукладчнк; 4— камеры твердения; 5 — пост распалубки; 6 — пост подготовки формы; 7— тележка самоходная.

I Агрегатный способ#наиболее соответствует условиям мелкосерийного производства на заводах средней мощности, так как не требует больших капитальных затрат и допускает выполнение широкой номенклатуры изделий. Практика применения агрегатного способа производства на действующих заводах показала полную возможность при сравнительно несложном технологическом оборудовании добиться высоких съемов продукции с 1 Л£3 пропарочных камер, значительного уменьшения трудоемкости производства и снижения себестоимости продукции. Гибкость агрегатного производства позволяет путем переналадки оборудования осуществить переход от одного типа изделий к другому, выпускать сборные железобетонные изделия для различных видов строительства.

К агрегатному способу производства следует отнести также формование изделий на различных специализированных формующих агрегатах, например, на центрифугах, формующей установке с вибровкладышами и др. '

Тепловлажностная обработка изделий осуществляется в камерах ямного типа, получивших широкое распространение в агрегатном производстве. Ямные камеры загружаются метал

лическими формами с изделиями в несколько ярусов. Для обеспечения горизонтальности штабеля и облегчения правильной установки форм по высоте камеры оборудуют горизонтальными опорами и вертикальными направляющими.

Горизонтальные опоры для форм устанавливают на 4—5 См выше уровня пола камеры строго в одной плоскости; вертикальные направляющие (отбойные стойки) располагаются с одной стороны камеры. При опускании в камеру форма скользит по направляющим и занимает заданное положение. Все последующие формы, устанавливаемые одна на другую, опускают таким же способом, что обеспечивает правильность укладки штабеля. При формовании железобетонных изделий с немедленной распалубкой каждый поддон обычно опирается на опорные подставки нижележащего поддона.

Горизонтальные опоры для форм устанавливают на 4—5 См выше уровня пола камеры строго в одной плоскости; вертикальные направляющие (отбойные стойки) располагаются с одной стороны камеры. При опускании в камеру форма скользит по направляющим и занимает заданное положение. Все последующие формы, устанавливаемые одна на другую, опускают таким же способом, что обеспечивает правильность укладки штабеля. При формовании железобетонных изделий с немедленной распалубкой каждый поддон обычно опирается на опорные подставки нижележащего поддона.

|

ГТТГ-™ О Рис. 94. Стойка с автоматическими кронштейнами: А—разрез; Б—кинематическая схема; 1 — кронштейн; 2 — стойка; 3 — противовес кронштейна; 4 — ось кронштейна; I. II, Ш различные положения кронштейна. |

Для загрузки и разгрузки ямных камер рекомендуется применять автоматический захват - траверсу, позволяющий механизировать один из трудоемких участков производства. Особенностью автоматического захвата является централизованное управление четырьмя захватывающими рычагами, которое осуществляется простым механизмом

Для загрузки и разгрузки ямных камер рекомендуется применять автоматический захват - траверсу, позволяющий механизировать один из трудоемких участков производства. Особенностью автоматического захвата является централизованное управление четырьмя захватывающими рычагами, которое осуществляется простым механизмом

Фиксации. Захват автоматически захватывает форму за борта при подъеме и отпускает при установке ее на дно ямной камеры, а при повторном подъеме уже не захватыват форму. Такое че-

1

Редование работы захватывающих рычагов выполняет звездочка механизма фиксации.

Применение стоек с автоматическими кронштейнами в сочетании с автоматическими захватами исключает пребывание строповщика в камере при установке в ней поддонов с изделиями и их выгрузке.

Стойка (рис. 94) имеет форму швеллера, внутри которого на осях расположены поворотные кронштейны с подвешенными к ним противовесами, являющимися одновременно толкателями. Когда камера не загружена изделиями, кронштейны занимают положение I, не выходя за пределы стойки (за исключением I нижнего). При загрузке первый поддон свободно проходит до нижнего кронштейна, поворачивает его в горизонтальное положение и опирается на него. Нижний кронштейн при повороте поднимает противовес верхнего кронштейна, который при этом займет положение II, т. е. выйдет за пределы стойки. Следующий поддон опирается на второй кронштейн, который занимает положение III и одновременно выдвигает следующий кронштейн.

TOC o "1-5" h z При извлечении поддонов из ямной камеры изменение по - 1

Ложения кронштейнов происходит в обратном порядке. Для #

Каждого штабеля поддонов в камере устанавливаются четыре I

Автоматизированные стойки. :

Формы для изготовления предварительно напряженных изделий с натяжением арматуры на форму должны обладать необходимой жесткостью для восприятия усилий от натяжения и отвечать другим техническим требованиям. Кон - ,

Струкция формы должна обеспечивать удобство установки и снятия зажимов арматуры, а также возможность получения минимальных свободных концов арматуры, выступающих из готовой железобетонной конструкции.

При электротермическом способе натяжения арматуры же - » лезобетонных изделий на поддонах форм должны быть вилочные упоры, в которые закладываются разогретые стержни, имеющие на концах устройства для захвата. Для обеспечения необходимой точности предварительного напряжения арматуры установку упоров на формах и поддонах, а также заготовку арматуры производят по жестким шаблонам с предельным отклонением— 2 Мм при расстоянии между упорами 6,5 М_

Номинальное расстояние между наружными плоскостями упоров

1у — “I - 2/уп ,

Где /и—длина напрягаемой арматуры в пределах изделия;

/уп —длина конструкции упора от границы изделия до упорной плоскости упора. ^

Величина 1уп устанавливается конструктивно из условий прочности упора, удобства укладки стержней, размещения торцовых бортов формы и пр.

|

Рис. 95. Конструкции упоров на поддоне: } — неподвижный упор; 2 ~~ штырь с осевым шарниром; 3—качающийся упор; 4 — штырь с упорным шарниром; 5 — тяга. |

Формы, предназначенные для изготовления предварительно напряженных изделий, должны обладать повышенной жесткостью. После натяжения арматуры на форму длиной 6 М прогиб в середине формы должен быть не более 4 Мм, или 1 : 1500 длины.

Формы, предназначенные для изготовления предварительно напряженных изделий, должны обладать повышенной жесткостью. После натяжения арматуры на форму длиной 6 М прогиб в середине формы должен быть не более 4 Мм, или 1 : 1500 длины.

Торцовые съемные борта форм с упорами, расположенными вне габаритов изделия, должны иметь прорези для пропуска натянутой арматуры с минимальным зазором во избежание вытекания цементного раствора.

Целесообразно применять поддоны, разгруженные от изгибающего момента (рис. 95).

На поддонах размешены два ряда упоров (штырей) — неподвижные и качающиеся, которые попарно соединяются между собой тягами. Неподвижные упоры закрепляются между собой тягами. Неподвижные упоры закрепляются сваркой, качающиеся устанавливаются на шарнирах, оси которых совпадают с нейтральной плоскостью поддона. Применяются осевые (особо надежные) и упорные шарниры.

При намотке проволоки или натяжении отдельных стержней качающиеся упоры стремятся повернуться вокруг своих осей; возникающий при этом изгибающий момент погашается сопротивлением тяг, в которых возникают растягивающие напряжения.

Опубликовано в

Опубликовано в