ОБРАБОТКА ТУАЛЕТНОГО МЫЛА НА ПОТОЧНЫХ ЛИНИЯХ

5 декабря, 2012

5 декабря, 2012  admin

admin Особенностью поточных линий является то, что сушка предварительно охлажденного мыла производится воздухом на ленточных сушилках, а механическая обработка производится на вальцовых машинах и заканчивается на шнековых прессах.

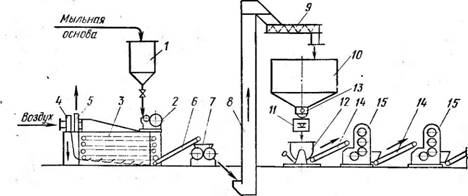

Аппаратурно-технологическая схема обработки твердого туалетного мыла на поточных линиях. Эта схема приведена на рис. 44.

Подготовленная мыльная основа из мылосборника 1 поступает самотеком на холодильный барабан 2, где охлаждается в тонком слое и падает на верхнее полотно ленточной сушилки 3. Необходимый для сушки воздух забирается снаружи через приемную шахту вентилятором 4, нагревается при входе и подается снизу под слой находящейся в сушилке мыльной стружки. Отработанный воздух отсасывается вентилятором 5 и выбрасывается в атмосферу. Так как скорость воздуха в сушилке небольшая, то он не ■захватывает и не несет с собой мыльной пыли. В результате контакта с горячим воздухом мыльная стружка подсушивается, концентрация жирных кислот в ее массе повышается до установленной величины.

По выходе из сушилки мыльная стружка подается ленточным транспортером 6 на темперировочную вальцовую машину 7, где она перетирается и уплотняется. После этой машины в ней более равномерно распределяется влага и стружка имеет меньшую поверхность. Благодаря этому уменьшается опасность ее окисления во время хранения в бункерах.

С темперировочной вальцовой машины мыльная масса снимается в виде гофрированных комков, которые при помощи нории 8 и шнека 9 или пневматическим транспортером передаются в запасные бункера 10. Емкость бункеров обычно рассчитывают на односменный запас стружки. Затем следует операция смешивания определенной порции мыла со всеми добавками (отдушками, красителями, антиокислителями и др.).

При работе на поточных линиях мыльная стружка, поступающая из запасных бункеров через шнек 13, подается для взвешивания на порционные полуавтоматические весы И, установленные над мешальной машиной 12. Добавки дозируют градуированными

6* 163

Мерниками, установленными над метальной машиной, или вручную мерными кружками. За 5—7 мин мыльная стружка хорошо смешивается с добавками (при выработке специальных мыл с большим количеством добавок мыльную стружку с добавками перемешивают 8—10 мин).

|

/4 16 17 1В 19 20 21 21 ZZ |

Рис. 44. Аппаратурно-технологическая схема обработки туалетного мыла

На поточных линиях.

Из мешальной машины смесь высыпается на ленточный транспортер 14, который передает ее на дальнейшую обработку.

В поточных линиях механическая обработка туалетного мыла Осуществляется последовательно на двух вальцовых пилирных машинах 15 и одноступенчатом одновинтовом шнек-прессе 16. На вальцовых машинах мыло многократно перетирается, благодаря чему обеспечивается равномерное распределение добавок в его массе, улучшаются кристаллическая структура и товарный вид мыла. Из шнек-пресса 16 обработанное и спрессованное мыло выходит в виде бесконечного, довольно плотного бруска прямоугольной, круглой или овальной формы и поступает в резальную машину 17. Здесь брусок разрезается на куски заданной величины, которые направляются на транспортер-сушилку 18.

В схеме поточного производства туалетного мыла на некоторых предприятиях применяются сушилки открытого типа. Они представляют собой медленно перемещающуюся сетчатую ленту, которая принимает куски мыла после резальной машины и транспортирует их дальше, к штамповальному прессу. Во время нахож

дения на ленте куски обдуваются теплым воздухом, который Подается снизу под ленту вентилятором через воздухораспределитель. Сушилку открытого типа часто называют обдувочным транспортером.

Дальнейшая обработка ведется так же, как и на линиях ЭЛМ. Нарезанные и подсушенные куски туалетного мыла штампуются на прессе 19. Мыло, выпускаемое без завертки, направляется на Конвейер 20 для упаковки в пачки по 20—40 кусков или для укладки в коробки. Мыло, выпускаемое в завертке, поступает сначала на мылозавер - точные автоматы 21, а затем на упаковку.

Мыло, упакованное в пачки или картонные коробки, передают в экспедицию готовой продукции транспортером 22 Или при помощи стоечных поддонов.

Основное оборудование поточной линии для обработки туалетного мыла. Оборудование, входящее в состав поточной линии для обработки туалетного мыла, в зависимости от технологического назначения можно разделить на следующие группы: оборудование для 'охлаждения и сушки (мылохолодильный барабан и ленточная сушилка); оборудование для темперирования и обработки мыльной стружки (темперировочные и пилирные вальцовые машины и Шнек-прессы); оборудование для резки и штамповки мыла (резальная машина и штамповальные прессы); оборудование для Завертки и упаковки мыла и др.

Мылохолодильный барабан предназначен для охлаждения жидкой мыльной основы и превращения ее в тонкую стружку.

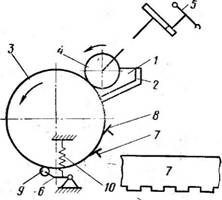

Схема работы мылохолодильного барабана показана на рис. 45.

Жидкое мыло из мылосборника непрерывно поступает в питающее корыто 1 с обогреваемой рубашкой 2 (см. рис. 45, а). Мыло захватывается из корыта поверхностью медленно вращающегося горизонтального цилиндра 3 и застывает на ней.

|

Рис. 45. Мылохолодильный барабан: а — схема работы; б — профиль гребенчатого ножа. |

|

А 6 |

Чугунный литой цилиндр диаметром 1,2 м, длиной 1,5 м с поверхностью 5,5 м2 имеет хорошо отполированную наружную поверхность. Торцовые стенки его отлиты совместно с полыми цапфами, при помощи которых он установлен в подшипниках, укрепленных на литой станине. Охлаждение цилиндра осуществляется проточной водой, вводимой в цилиндр через цапфы.

Толщина пленки мыла на охлаждающем цилиндре регулируется изменением величины зазора между ним и валиком 4 (диаметр ■360 мм) при помощи маховичка 5, перемещающего подшипники валика в горизонтальном направлении. Для получения ровной, гладкой поверхности пленки мыла регулирующий валик имеет рамку из труб, обогреваемых горячей водой.

Для съема застывшей стружки с охлаждающего цилиндра служит ножевое устройство, состоящее из вертикального ножа - рассекателя 6, гребенчатого ножа 7 и сплошного ножа 8. Нож - рассекатель представляет собой пластину с тупой кромкой, периодически прижимающейся к образующей барабана и пересекающей пленку мыла. Он приводится в движение при помощи ролика 9, Обкатывающегося по выступам и впадинам, имеющимся на одной из торцовых стенок барабана, и пружины натяжения 10. Гребенчатый нож 7 (см. рис. 45, б) снимает полоски мыла, равные ширине его выступов, и пропускает неснятыми полоски, равные ширине его впадин. Сплошной нож 8 снимает оставшееся на поверхности цилиндра мыло. Снимаемое мыло в виде полос длиной 200 мм, шириной 15 мм и толщиной 0,25—0,3 мм падает на верхнее полотно сушильной машины.

Мылохолодильный барабан приводится в движение от электродвигателя через клиноременную передачу на шкив-маховик с вмонтированной в него дисковой муфтой включения. Частота вращения барабана 18 об/мин, регулировочного валика — 2,2 об/мин.

Мылохолодильный барабан монтируется на металлической раме, которая является частью каркаса ленточной сушилки. Для обслуживания барабана имеется специальная площадка и лестница. Производительность мылохолодильного барабана колеблется в пределах 1—1,2 т/ч.

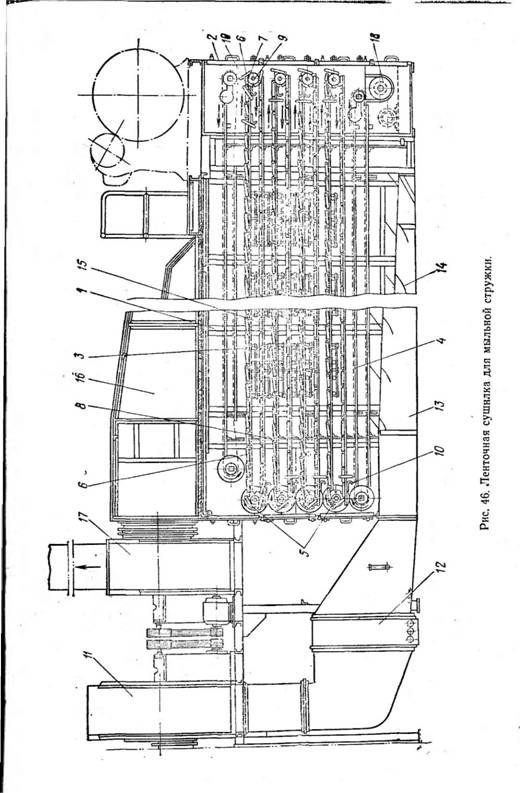

Сушилка ленточного типа (рис. 46) представляет собой камеру, состоящую из металлического каркаса 1 с металлической обшивкой 2, внутри которой расположены шесть движу-, щихся сетчатых полотен. Два полотна (верхнее 3 и нижнее 4) Представляют собой бесконечные сетчатые ленты шириной 1700 мм из коррозионностойкой или оцинкованной проволоки панцирного плетения с размером ячеек 8—10 мм. Остальные четыре полотна имеют такую конструкцию, которая позволяет использовать обе ретви — верхнюю и нижнюю — как рабочие.

Мыльная стружка снимается с мылохолодильного барабана, падает на верхнее полотно 3 и размещается на нем слоем толщиной 30—35 мм. Полотно перемещает ее в противоположный конец камеры и сбрасывает на нижележащее составное полотно 5, собранное из отдельных сетчатых рамок 6 размером 1700X200 мм.

Рамки шарнирами эксцентрично закреплены на двух бесконечных рэлико-втулочных цепях 7. Цепи движутся вместе с рамками по деревянным шинам 8. Рамки при этом плотно прилегают одна к другой, образуя сплошное горизонтальное полотно, на котором размещается высушиваемая стружка. Шарниры рамок располо-

|

|

Жены несимметрично по отношению к продольной оси рамки и она всегда стремится повернуться и принять вертикальное положение. Этому препятствуют направляющие опорные уголки и деревянные шины.

При приближении составного полотна к натяжному валу 9, где направляющие на небольших участках отсутствуют, рамка поворачивается и стружка, находящаяся на ее поверхности, ссыпается на нижнюю ветвь того же полотна. При опрокидывании рамка ударяется о специальный упор 10, что способствует стряхиванию стружки, приставшей к поверхности сетки.

При подходе к противоположному концу сушилки рамки нижней ветви также поворачиваются и мыльная стружка пересыпается на следующее верхнее составное полотно 5. Всего же в сушильной машине благодаря такому устройству мыльная стружка размещается в 10 слоев.

Сушка мыльной стружки производится воздухом, нагнетаемым вентилятором 11 и нагреваемым в калорифере 12 до температуры 60—70°С. Воздух подается в нижнюю часть сушилки по каналу 13 Переменного сечения через входные отверстия, регулируемые шиберами 14. С целью повышения влагоемкости (количество влаги, которое может поглотить каждый объем воздуха), в сушильной камере расположено шесть трубчатых батарей 15, обогреваемых глухим паром. Дополнительный нагрев воздуха в самой сушилке дает возможность повысить его влагоемкость. Это позволяет более экономно использовать подаваемый воздух и сократить расход электроэнергии.

Отработанный воздух температурой 30—35°С и относительной влажностью 55—65% по каналу 16 выводится в атмосферу вентилятором 17.

Высушенная стружка температурой 26—28°С выводится из сушилки шнеком 18. Этот шнек, расположенный поперек камеры, принимает стружку с нижней сетчатой ленты и выводит ее наружу. Привод разгрузочного шнека осуществляется от электродвигателя и редуктора, вынесенных из камеры сушилки.

Регулирование температуры воздуха, проходящего через пластинчатый калорифер, производится при помощи автоматической системы, состоящей из термометра сопротивления, установленного в отводящем воздуховоде 16, промежуточного электрического реле и электромеханического исполнительного механизма, изменяющего степень открытия клапана на паропроводе, подающем пар в калорифер.

Полотна сушилки приводятся в движение от электродвигателя мощностью 0,75 кВт через четырехступенчатый редуктор и кли - ноременную передачу к верхнему сушильному полотну.

От вала этого полотна при помощи цилиндрических зубчатых колес одинакового диаметра приводятся в движение ведущие валы и цепные колеса остальных полотен, благодаря чему скорость всех их одинакова. Для обеспечения равномерного натяжения це

пей на каркасе сушильной камеры смонтировано натяжное

Устройство.

При переключении редуктора одновременно изменяется скорость всех полотен. Длительность пребывания мыльной стружки в - сушильной камере в зависимости от скорости движения полотна составляет 18; 22,5; 28 и 35 мин.

Производительность сушильной машины 0,9—1,2 т мыльной стружки в час.

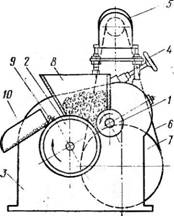

Темпер и ровочная вальцовая машина (рис. А7}< Предназначена для уплотнения мыльной стружки, выходящей из ленточной сушилки.

Машина имеет два рабочих чугунных полых вала / и 2 длиной по 0,9 м; диаметр нижнего 0,6 м, верхнего 0,322 м. Частота вращения нижнего вала 40, верхнего 13 об/мин. Валы своими цапфами уложены в подшипники, которые крепятся на чугунной станине 3.

Подшипники верхнего вала установлены так, что они могут смещаться относительно нижнего, увеличивая или уменьшая зазор между ними. При этом оба вала остаются всегда строго параллельными между собой. Изменение зазора производится поворотом маховичка 4, находящегося с левой стороны станины.

Валки приводятся в движение от индивидуального электродвигателя 5 через клиноременную передачу 6 к маховому колесу 7,. а от него через фрикционную муфту к зубчатым колесам, насаженным на цапфы валов 1 и 2. Включение муфты сцепления производится маховичком, также находящимся на левой лобовой части станины. Нижний вал охлаждается проточной водой температурой не выше 18° С, которая подается внутрь вала.

Работает темперировочная вальцовая машина следующим образом. Выходящая из ленточной сушилки мыльная стружка поступает в загрузочную воронку 8, из которой попадает в зазор между вращающимися с разной скоростью валками. Здесь стружка перетирается, несколько уплотняется и снимается при помощи - гребенчатых ножей 9 в виде гофрированных рыхлых комков толщиной 10—15* мм, которые передаются по лотку 10 на отводящий транспортер. После вальцовой машины температура мыльной стружки снижается до 20—25° С, а насыпная масса ее повышается с 0,15—0,25 т/м3 до 0,4—0,5 т/м3.

|

|

|

Рис. 47. |

|

Темперировочная вальцовая машина. |

Производительность темперировочной вальцовой машины синхронизируется с ленточной сушилкой и колеблется от 0,9 до 1,2 т/ч.

Полуавтоматические весы состоят из прямоугольной.■коробки, изготовленной из коррозионностойкой стали, которая вместе с циферблатным весовым механизмом смонтирована на металлической ра. ме. Днище коробки выполнено в виде двух открывающихся створок.

Работают весы следующим образом. Загрузочный шнек подает мыльную стружку из запасного бункера в приемную коробку.

Когда масса поступившей стружки достигает установленной (100—120 кг), стрелка на циферблате касается электрического контакта, который автоматически выключает шнек, и подача стружки в коробку прекращается. Рабочий поворотом рычага раскрывает створки днища, и стружка высыпается в мешальную машину. При повороте рычага в обратном направлении створки закрываются, после этого шнек автоматически включается и весы заполняются следующей порцией стружки.

Метальная машина периодического действия (рис. 48) состоит из стального корыта 1, закрываемого плотной крышкой 2. Внутри корыта с одинаковой частотой вращаются навстречу одна другой две фигурные перемешивающие лопасти 3. Корыто установлено на станине 4, состоящей из двух соединенных между собой литых стоек. Машина приводится в движение от электродвигателя 5 через червячный редуктор 6.

Работает мешальная машина следующим образом. Порция мыльной стружки отвешивается на порционных весах и загружается в корыто через открытую крышку. Затем крышка закрывается, включаются перемешивающие лопасти и через загрузочный лючок в крышке или по подводящим трубкам б машину подают все предусмотренные рецептурой компоненты.

По окончании перемешивания при помощи маховичка 7 и соединенного с ним реечного механизма открывают разгрузочную - задвижку 8, которая находится в днище корыта. Во время выгрузки перемешивающие лопасти не выключаются. Выгрузка мыльной массы производится постепенно на ленточный транспортер, передающий ее иа пилирную вальцовую машину.

Производительность метальной машины вместимостью 100—• 120 кг при средней длительности цикла 6 мин составляет 1—1,2 т/ч.

Вальцовая пилирная машина входит в составе поточной линии обработки туалетного мыла. Рабочим органом ее являются горизонтальные массивные чугунные валы, имеющие различную частоту вращения.

|

<5 7' |

|

Рис. 48. Мешальная машина периодического действия (план). |

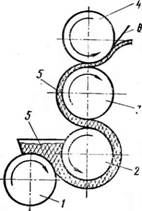

Принцип действия этих машин основан на следующем. Если в

зазор между вращающимися навстречу друг другу валами 1 ч 2 (рис. 49) загрузить мыльную стружку, то вследствие сжатия и трения между ней и поверхностью валов возникают силы сцепления. Между поверхностью более быстро вращающегося вала 2 и материалом 5 силы сцепления больше, чем между мылом и поверхностью относительно медленно вращающегося вала 1. Вследствие этого лента материала остается на поверхности вала 2, Который переносит материал к следующему межвалковому зазору. Вал 3 имеет частоту вращения большую, чем вал 2, поэтому материал переходит на его поверхность. Так же масса передается на вал 4. С верхнего вала 4 мыло снимается ножом 6.

Следовательно, основным условием работы многовальцовой пилирной машины является увеличение частоты вращения валков по ходу движения материала.

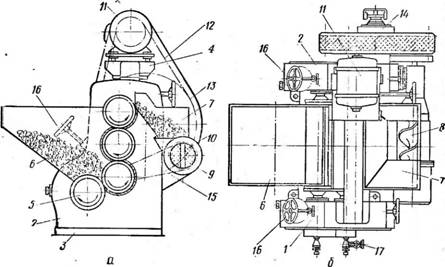

На рис. 50 показана четырехвальцо - ъая пилирная машина, в которой перетирание на валках комбинируется с пропусков мыльной массы через вспомогательный шнек-пресс.

Литая чугунная станина имеет П-об - разную форму и состоит из двух боковых стоек 1 и 2, соединенных внизу плитой 3, Я. вверху литой траверсой 4. . Машина имеет четыре. литых чугунных полых шлифованных вала 5; нижний вал расположен уступом, остальные три — вертикально один над другим. Первый по ходу продукта вал называют приемным, а второй коренным. Валы имеют по две ■стальные полуоси, из которых одна делается полой для подвода и вывода охлаждающей воды.

Для питания стружкой служит бункер 6. С верхнего вала мыльная лента снимается профильным ножом, имеющим форму уголка с набором вертикальных перегородок. Нож снимает мыло со всей поверхности вала и одновременно режет ее на узкие полоски. Последние сворачиваются в спираль, обламываются и падают в бункер 7 встроенного шнек-пресса 8. Этот пресс уплотняет стружку и продавливает ее через решетку 9, отверстия которой имеют диаметр 9 мм. За решеткой установлен вращающийся нож 10, который разрезает мыльные жгуты, выходящие из шнека, на цилиндрические гранулы длиной 3—5 см.

|

Рис. 49. Схема работы четырехвальцовой пилирной машины. |

На траверсе 4 установлен электродвигатель 11, который через клиноременную передачу 12 вращает шкив-маховик 13 и через дисковую фрикционную муфту сцепления 14 — главный вал. При помощи цилиндрических зубчатых колес вращение передается сначала верхнему, а затем остальным валам. Частота вращения валов в пилирной машине составляет, считая от нижнего к верхнему, 21,

52, 101 и 167 об/мин. Вспомогательный шнек-пресс, имеющий частоту вращения 26 об/мин, приводится в действие при помощи цепной передачи 15.

Цапфы всех валов лежат в роликовых подшипниках. Подшипники коренного вала установлены неподвижно, а подшипники остальных валов могут перемещаться в пазах станины. При этом подшипники приемного вала перемещаются в горизонтальном на-

|

Рис. 50. Четырехвальцовая пилирная машина- А — в разрезе; б — вид в плане. |

Правлении, а Третьего и четвертого валов — по ходу продукта, вертикально. Регулирование зазоров между валами осуществляется при помощи маховичков 16. Регулирование ведется на ходу поворотом обоих маховичков на некоторый угол.

Одна боковая стойка в нижней части имеет полость, в которой размещены смазочный шестеренчатый насос и отстойник для смазочного масла. Охлаждение валов осуществляется через распределительный коллектор 17, по которому вода поступает внутрь валов и выводится из них через пустотелые цапфы. Количество подаваемой воды регулируется при помощи запорных кранов.

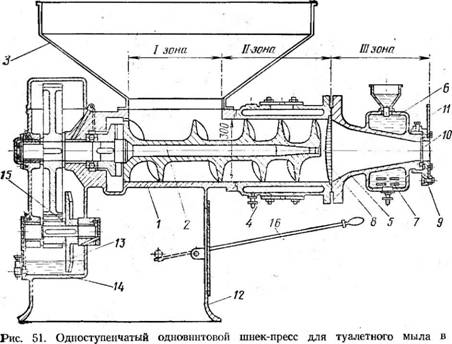

Одноступенчатый одновинтовой шнек-пресс (рис. 51) имеет сравнительно простую конструкцию и условно разделен на три зоны: I — загрузочную, // — прессующую и III — Формовочную.

Загрузочная и прессующая зоны состоят из чугунного литого цилиндрического корпуса 1, в котором размещен горизонтальный шнек 2 диаметром 300 мм, имеющий частоту вращения 14— 16 об/мин. Витки шнека имеют переменный шаг, уменьшающийся по мере продвижения мыльной массы из загрузочной части к прессующей. Мыльная стружка или гранулы поступают в загрузочный бункер 3, захватываются шнеком и перемещаются слева направо. По мере продвижения, за счет уменьшения шага витков шнека, мыльная масса спрессовывается и уплотняется. Для отвода тепла, выделяющегося в прессующей зоне за счет трения, имеется водяная рубашка 4, через которую пропускается проточная холодная вода.

|

Разрезе. |

Формующая коническая головка 5 присоединяется к цилиндрическому корпусу 1 при помощи откидных болтов. В отличие от прессующей зоны, которая охлаждается, выходная головка имеет обогревающую масляную камеру 6, в которой помещены электрические спирали 7, позволяющие прогреть мыло в этой части пресса до 35—55°С.

Между цилиндрическим корпусом и конической головкой помещается стальная выпуклая решетка 8 с отверстиями диаметром 9—10 мм. Эта решетка обеспечивает дополнительное перетирание мыла. Коническая головка заканчивается замочным кольцом 9 с калибром 10, назначение которого — придавать выходящему бруску мыла определенную форму.

Для отрезания бруска мыла, выходящего из шнек-пресса, служит ручной нож 11, у которого режущим органом является стальная проволока.

Все рабочие органы пресса смонтированы на чугунной литой станине 12.

Шнек-пресс приводится в движение от индивидуального электродвигателя, который при помощи клиноременной передачи вращает шкив-маховик и через фрикционную муфту — главный вал. На валу находится коническая винтовая шестерня, входящая в зацепление с шестерней 13, установленной в масляном картере 14.

|

|

Движение от шестерни 13 через пару цилиндрических колес 15 Передается шнеку 2. Включение шнек-пресса осуществляется рычагом 16.

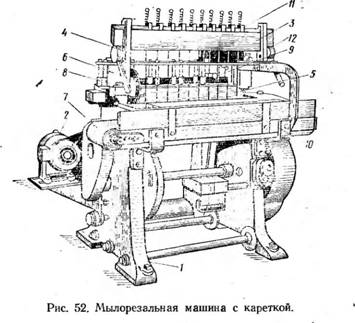

Мылорезальная машина с кареткой показана на рис. 52. Разрезание выходящего из шнек-пресса мыльного бруска на поточных линиях производится при помощи цепных машин непрерывного действия, как и в линиях ЭЛМ, описанных выше, или при помощи мылорезальных машин с кареткой. Эти машины имеют циклический характер работы, но успевают обеспечивать непрерывное питание штамповальных прессов.

Мылорезальная машина с кареткой режет мыльный брусок в Два приема: сначала от непрерывно выходящего из шнек-пресса бруска отрезается кусок длиной 550—600 мм, затем этот кусок проталкивается через неподвижную рамку с проволоками и режется на куски нужной длины.

Машина состоит из станины 1, на которой укреплены электродвигатель 2, режущая рамка 3 со струнами 4, каретки 5, совершающей возвратно-поступательное движение, маятникового ножа 6 с одной струной и транспортера 7 для отвода обрезков мыла.

Мылорезальная машина с кареткой работает следующим образом. Выходящий из шнековой машины брусок мыла непрерывно' поступает в резальную машину на подвижную каретку 5 » Движется в ней до упора. Для обеспечения прямолинейного движения бруска мыла на станине 1 установлены направляющие ролики 8. Упором служит ролик 9, связанный системой рычагов с Муфтой включения машины.

Брусок мыла, дойдя до упора, задевает ролик, поднимает его и включает режущий механизм; в этот момент нож 6 отрезает кусок мыла, а каретка отходит в сторону так, чтобы отрезанный кусок попал на расположенный ниже стол 10. Возвратным движением каретка толкает брусок мыла на натянутые на рамке 5* струны 4, которыми он разрезается на куски заданной длины.

Во избежание соприкосновения проволок с качающейся кареткой и обеспечения спокойного схода кусков на отводящий лоток каждый кусок бруска разрезается в два приема. При ходе вперед к проволоке кусок бруска надрезается, но не перерезается полностью; при последующем ходе каретки заканчивается разрезание первого куска и надрезается последующий. Куски мыла далее сдвигаются на стол 10. Частота включений режущего механизма зависит от сечения бруска мыла. Обычно она не превышает 20 включений в минуту.

Обрезки мыла передаются ленточным транспортером 7 в сборную коробку, из которой они специальным транспортером возвращаются в шнековую машину.

Определенная длина разрезаемых кусков получается за счет расстояния между струнами. Для обеспечения быстрой настройки резальной машины струны натягивают при помощи подвижных зажимов 11 и эксцентриков 12.

Недостатком в работе этой машины является то, что из-за неравномерности выхода мыла из шнековой машины и люфтов (зазоров) в рычажной системе каретки отрезаемые бруски имеют различную длину. Поэтому при резке получается довольно много - обрезков (до 7%)- Для сокращения количества обрезков необходимо устранить люфты, следить за смазкой подвижных деталей и регулировать положение включающего ролика.

Режим обработки туалетного мыла на поточных линиях. Охлаждение мыльной основы производят от 80—85 до 26— 30° С. Для охлаждения применяется вода температурой 8—10° С на входе и 12—14° С на выходе.

Поверхность снимаемой с цилиндра мыльной стружки должна быть сухой и блестящей. Ножи устанавливают так, чтобы они полностью снимали пленку застывшего мыла с поверхности цилиндра.

Мыльная стружка, снимаемая с поверхности цилиндра, должна равномерно падать на верхнее полотно сушильной машины.

При остановке холодильного барабана необходимо прекратить приток мыла из мылосборника, сработать весь запас мыла из корыта и только после этого выключить воду, пар и отключить электродвигатель. Затем следует тщательно протереть поверхность охлаждающего цилиндра и валика.

Сушка мыльной стружки должна осуществляться при постоянной подаче ее и равномерном распределении на сетках.

Температура поступающего нагретого воздуха поддерживается па уровне 60—70°С, отходящего воздуха 30—35°С. Относительная влажность воздуха 55—65%. Температура в сушильной камере и давление пара, обогревающего камеры, должны быть постоянными.

■В соответствии с принятыми параметрами устанавливают скорость движения сушильных полотен. Чем ниже концентрация жир-' ных кислот в мыльной основе и чем выше концентрация их в готовом мыле, тем меньше должна быть скорость. При изменении скорости сушильных полотен необходимо одновременно отрегулировать производительность холодильного барабана, который работает синхронно с сушилкой.

Во время работы следят за тем, чтобы разность влажности стружки в различных местах сушильных полотен по их ширине не превышала 2%.

В практике работы ленточных сушилод иногда приходится встречаться с такими пороками мыльной стружки, как неоднородность по содержанию влаги, электролитов и жирных кислот. Главные причины, вызывающие эти пороки, следующие: примесь подмыльного клея в мыльной основе из-за неполного разделения фаз при отстаивании или попадания клея в мылосборник при неаккуратной перекачке мыльной основы из мыловаренного котла; •неисправность сушилки, из-за которой сырая стружка падает не на верхнее полотно, а на нижнее, в результате чего из сушилки стружка выходит смешанная (сырая и высушенная); неравномерный подогрев воздуха из-за падения или подъема давления пара в нагревающих калориферах.

Сушильные машины должны иметь надежные приборы и арматуру, с помощью которых регулируют подачу пара в зависимости от температуры воздуха.

Рабочий-аппаратчик обязан систематически проверять исправность сушильных полотен, следить за тем, чтобы оторвавшийся случайно от полотна кусочек проволоки не попал в мыльную стружку, так как уловить и отделить его на последующих этапах практически невозможно. Такая проволока, попадая в готовое мыло, портит его, кроме того, она ускоряет износ оборудования.

Ленточную сушилку необходимо содержать в чистоте и периодически очищать от осыпи мелкой пересохшей стружки.

Лидирование мыльной стружки производят, тщательно пропуская ее через перетирающие валы не менее 6 раз, т. е. смесь обрабатывают 2 раза на четырехвалковой пилировоч - ной машине. Нормально работающая пилирная машина должна

обеспечить получение длинных лент, которые при сжатии в горсти образовывают плотный неразваливающийся и не прилипающий к руке комок. Чтобы обеспечить устойчивую работу машины, необходимо правильно регулировать величину зазоров между валками, добиваясь того, чтобы не менее 90% поверхности последнего валка было покрыто слоем мыла. Необходимо также следить за равномерным питанием машины по всей длине вала, так как односторонняя подача продукта вызывает перекос и расстройство работы регулирующих механизмов, а также снижает производительность •машин. Величина зазора между нижней парой валков устанавливается 0,6—0,8 мм, у верхней пары 0,2—0,3 мм. Не следует допускать вращения незагруженных валков, так как трение одного вала о другой вызывает их истирание, а металлическая пыль, попадая в мыло, вызывает его потемнение.

Во избежание улетучивания душистых веществ и сохранения пластичности необходимо поддерживать установленную для данного вида мыла температуру стружки. Температура мыла во время прохождения через пилирную машину не должна повышаться более чем и а 5—8° С.

Останавливают машину только тогда, когда пропущена вся имеющаяся в загрузочной воронке мыльная масса, так как последующее включение машины с заполненной воронкой приведет к перегрузке электродвигателя.

По окончании - работы машину следует очистить от мыла, а валы после охлаждения насухо протереть. При остановке на длительное время валы должны быть смазаны минеральным маслом.

Обработку стружки на одновинтовом шнек - прессе производят сразу же по выходе ее с пилирной машины.

Перед включением шнек-пресса в работу нагревают его коническую головку до 50—60°С, затем заполняют мылом загрузочный бункер и создают в машине давление, обеспечивающее плотность И однородность бруска. После этого пускают в рубашку корпуса охлаждающую воду температурой 12—14°С. Это предохраняет мыло от перегревания, вызывающего улетучивание отдушки и ухудшение качества готовой продукции. Количество охлаждающей воды устанавливают в зависимости от жировой основы мыла.

Мыло с высокой твердостью требует повышенного давления при прессовании, а следовательно, и более энергичного охлаждения. Мыло с меньшим содержанием жирных кислот более пластичное, имеющее в своем составе такие добавки, как ланолин, глицерин и другие, требует более слабого охлаждения.

Для бесперебойной работы мыло должно поступать в пресс непрерывно, мыльная масса в бункере не должна зависать, так как это приводит к прекращению питания шнека.

|

177 |

Не рекомендуется загружать в бункер шнек-пресса лежалые усохшие куски мыла, так как вследствие резкого отличия физических свойств этих кусков мыла от основной массы поступающей стружки переработка их приведет к браку, к нарушению установ-

7 И. М. Товбии и др.

Ленного режима работы и даже остановке оборудования. Лежалый усохший брак возвращают в мыловаренный котел на переварку.

В остальном режим обработки туалетного мыла производится так же, как и при работе на машинах линии ЭЛМ.

Опубликовано в

Опубликовано в