ОБРАБОТКА ТУАЛЕТНОГО МЫЛА НА НЕПРЕРЫВНО ДЕЙСТВУЮЩИХ ЛИНИЯХ ЭЛМ

5 декабря, 2012

5 декабря, 2012  admin

admin Особенностью обработки туалетного мыла на линиях ЭЛМ. является то, что охлаждение и сушка мыла осуществляется в вакуум-сушильных камерах по такому же принципу, как и для хозяйственного мыла, а обработка производится при помощи ряда последовательно работающих шнековых машин.

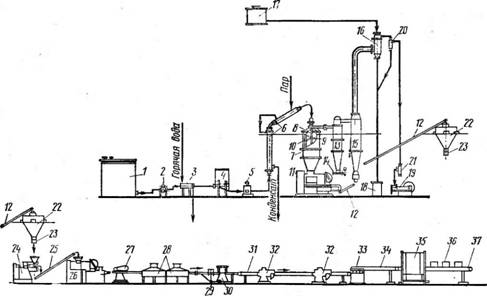

Аппаратурно-технологическая схема обработки туалетного мыла на линиях ЭЛМ. Эта схема приведена на рис. 36.

|

Рис. 35. Аппаратурно-технологическая схема обработки твердого туалетного Мыла на линиях ЭЛМ. |

Мыльная основа из мылосборника 1 насосом 2 пропускается через фильтр 3 в питающий бачок 4. Насос 2 приводится в движение от электродвигателя через вариатор частоты вращения, благодаря которому можно менять производительность. На каждой линии установлено по два фильтра, работающих попеременно.

Мыльная основа из бачка насосом 5, также имеющим вариатор частоты вращения, перекачивается в темперировочную колонку 6, где нагревается глухим паром до 130—160°С. Из темперировочной колонки нагретая до заданной температуры мыльная основа поступает в вакуум-сушильную камеру 7. Мыльная основа подается под давлением от 0,3 до 0,6 МПа (3—6 кгс/см2) внутрь полого вала 8, распыливается через форсунки 9 и попадает в камеру, находящуюся под разрежением. Здесь мыло теряет некоторое количество влаги и кристаллизуется. Небольшая часть подсушенного

Мыла падает на дно камеры, основная же часть попадает на ее внутренние стенки и застывает на них. Подсушенное мыло снимается вращающимися ножами 10 и в виде тонкой стружки сбрасывается в конусную часть камеры, которая соединяется при помощи фланца с первым по ходу процесса двухступенчатым двухвинтовым шнек-прессом 11, который, как и камера, находится под пониженным давлением. В шнек-прессе мыльная стружка дважды перетирается, спрессовывается и продавливается через сравнительно узкие щели, имеющиеся в решетках, приобретая форму цилиндрических гранул. Выходящие гранулы падают на закрытый ленточный транспортер 12, который передает их в запасной бункер 22.

Водяной пар, отходящий из вакуум-сушильной камеры, отводится в первый циклон 13, где от него отделяется увлеченная паром мыльная пыль. (Его конструкция почти не отличается от циклона, установленного в линиях ВСУ).

Оседающая мыльная пыль шнек-прессом 14 спрессовывается и выдавливается через решетку тоже на транспортер 12. Водяные пары из циклона 13 направляются во второй контрольный циклон 15, а затем в барометрический конденсатор 16. Здесь пар, смешиваясь с холодной водой, охлаждается и конденсируется. Вода поступает из напорной коробки 17, а смесь охлаждающей воды и сконденсированного пара отводится по трубе в барометрический колодец 18.

Вакуум в установке поддерживается при помощи поршневого одноступенчатого насоса 19, которым откачиваются воздух и газы из верхней точки конденсатора через каплеотделители 20 и ловушку 21.

Мыльный полуфабрикат из запасного бункера 22 с помощью шнека 23 распределяется на два потока, работающих параллельно. Шнек 23 подает полуфабрикат в питательную воронку смесительного шнек-пресса непрерывного действия 24. Здесь в мыльную массу непрерывно вводят смесь красителей, отдушки и других добавок. Все компоненты тщательно перемешиваются и вторым шнеком непрерывно продавливаются через отверстия в решетке, приобретая при этом форму круглых или овальных вытянутых жгутов. Эти жгуты на выходе разрезаются по длине на короткие гранулы. Наклонный открытый желобчатый транспортер 25 передает эти гранулы в двухступенчатый одновинтовой шнек-пресс 26, В котором производится окончательная обработка туалетного мыла.

Пройдя два яруса механической обработки в прессе 26, мыло хорошо перетирается и уплотняется. Из этой машины оно выходит в виде бесконечного бруска.

Далее мыло поступает на автоматическую резальную машину 27 непрерывного действия, на которой брусок разрезается на куски заданной длины. Куски направляются на приемный транспортер камерной воздушной сушилки 28, где подсушиваются горячим воздухом. При этом на них образуется на глубину 2— 3 мм довольно твердая корочка, хорошо поддающаяся штампованию. Мылоштамповальные прессы 30 штампуют одновременно по два куска, поэтому на транспортере установлен делитель потока 29 (на производстве его часто называют саморасклад). После штамповальных прессов мыло поступает на ленточный транспортер 31, который передает куски на мылозаверточные автоматы 32, а потом на упаковку. Мыло, которое выпускают с завода без завертки, проходит на упаковку по транспортеру 31,. Минуя мылозаверточные автоматы.

Готовое мыло упаковывают в пачки крафт-бумаги или картонные коробки.

Мыло, завернутое в этикетки, транспортером перемещается к агрегату для автоматической упаковки. Он состоит из двух связанных между собой машин — штабелеформирующей 33 и групповой упаковки 35.

На автомате 33 формируются пакеты, которые питающим транспортером 34 направляются на автомат 35. Здесь пакет завертывается в крафт-бумагу, клапаны его заклеиваются и на торцы наклеиваются этикетки с реквизитами. Далее пакеты 36 транспортером 37 отводятся с линии для отправки на склад готовой продукции.

Производительность линии ЭЛМ при выработке 75%-ного туалетного мыла 2 т/ч. Эта производительность достигается на первом участке, от мылосборника 1 до запасного бункера 22, одним потоком машин. Начиная от смесителя непрерывного действия 24, Линия разделяется на два потока, каждый производительностью - по 1 т/ч. При выработке 78—80%-ного мыла производительность, линии снижается на 15—20%.

В ближайшие годы на мыловаренные заводы начнут поступать линии типа ЭЛМ производительностью до 4 т туалетного мыла в час.

Основное оборудование линии ЭЛМ. Фильтр состоит из горизонтального сварного стального корпуса-диаметром 370 и длиной 1300 мм, имеющего выпуклое днище и плоскую съемную крышку, крепящуюся к корпусу при помощи откидных болтов. Корпус снабжен обогревающей рубашкой, в которой циркулирует горячая вода. Внутри корпуса помещен двойной фильтрующий патрон, состоящий из двух сеток. Диаметр отверстий у наружной, сетки 0,4 мм. Механические примеси задерживаются на поверхности фильтрующего патрона, откуда удаляются при периодической перезарядке фильтра.

Дозировочный насос марки ЭММ-4 для подачи мыла в вакуум-камеру (шестеренчатого типа с переменной производительностью) имеет вариатор частоты вращения в пределах от 90 до 288 об/мин, соответственно его производительность изменяется от 1,22 до 3,95 м3/ч. Напор, развиваемый насосом, достигает 0,6 МПа (6 кгс/см2).

Темперирующая колонка представляет собой двухсекционный цилиндрический паровой подогреватель с поверхностью

нагрева 36 м2. Эта поверхность образована двумя пучками труб из коррозионностойкой стали с внутренним диаметром каждой >6 мм, наружным 10 мм, длиной' в нижней секции 2,6 м, в верхней — 3,6 м.

Мыльная основа проходит * последовательно через обе секции по трубкам; обогревающий пар под давлением до 0,8 МПа (8 кгс/см2) поступает в межтрубное пространство.

В подогревателе мыло нагревается до требуемой температуры (максимальная температура нагрева 160°С), время пребывания его здесь при производительности 2 т/ч примерно 0,8—1 мин.

Вакуум-сушильная камера в линиях ЭЛМ по принципу действия и конструкции практически не отличается от камеры, имеющейся в линиях ВСУ для хозяйственного мыла. Общий объем камеры 3,2 м3, остаточное давление 2—5,3 кПа (15—40 мм рт. ст.). На 1 м3 объема камеры испаряется 2--3 кг влаги в минуту. Производительность камеры при выработке 75%-ного мыла в среднем 2 т/ч.

Двухступенчатый двухвинтовой шнек-пресс служит для предварительной пластической обработки и придания однородности мыльной стружке, выходящей из вакуум-сушильной камеры. В результате этого мыло приобретает форму гранул, удобных для транспортировки, сокращаются объем мыльной массы

И ее поверхность, что уменьшает опасность окисления мыла кислородом воздуха.

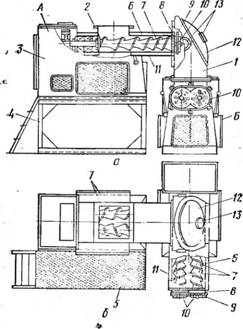

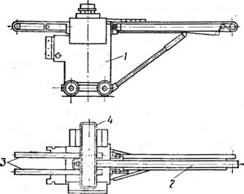

Двухступенчатый двухвинтовой шнек-пресс (рис. 36) состоит из двух одинаковой конструкции шнек - прессов — верхнего А и нижнего Б, расположенных под углом 90° один к другому. Они соединяются между собой промежуточной камерой 1, образуя единый агрегат, а с вакуум-сушильной камерой соединяются через фланец 2.

Верхний шнековый 'пресс имеет станину 3, установленную на металлической конструкции 4 с обслуживающей площадкой 5. Нижний шнек-пресс установлен на полу.

|

Рис. 36. Двухступенчатый двухвинтовой шнек-пресс: ■а — разрез по рабочей камере; б — вид в плане. |

У каждого из прессов внутри камеры 6 уложено по два горизонтальных одинакового профиля рабочих 146

Шнека 7 длиной 1500 мм и диаметром 300 мм. Шнеки имеют одинаковую частоту вращения (по 18 об/мин), они перемешивают - мыльную стружку и перемещают ее по направлению к промежуточной камере.

Витки шнеков имеют переменный шаг, уменьшающийся по - направлению движения мыльной стружки, поэтому она постепенна спрессовывается. Там, где шнеки кончаются, корпус пресса сужается и образуется коническая головка 8. В конце головки установлена металлическая решетка 9 с отверстиями овальной формы размерами 22X7 мм.

За решеткой на концах шнеков установлены многолезвийные ножи 10, которые разрезают продавливаемую через отверстия решетки мыльную массу на короткие гранулы. При продавливании через решетки происходит пластификация мыла и улучшается его - кристаллическая структура.

Для поддержания заданной температуры мыла прессующая камера 6 снабжена рубашкой И, в которой циркулирует холодная вода.

Мыльная стружка из верхнего шнек-пресса попадает в промежуточную камеру 1, имеющую крышку 12 и смотровые окна 13. Выходящие из нижнего шнекового пресса мыльные гранулы попадают на ленточный транспортер, который передает их в промежуточные бункера или на дальнейшую механическую обработку. Средняя производительность двухступенчатого двухвинтового - шнек-пресса 2 т/ч.

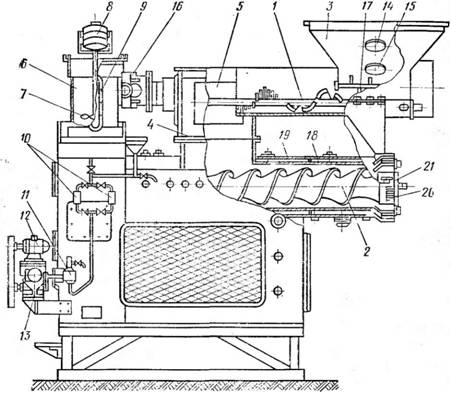

Двухступенчатый ш не ко в ы й пресс-смеситель (рис. 37) предназначен для непрерывного дозирования и смешивания мыла с красителями, отдушкой и другими добавками.

Пресс-смеситель состоит из двух рабочих шнек-прессов — верхнего 1, дозирующего мыло, и нижнего 2, перемешивающего и лидирующего массу. Мыльные гранулы поступают через бункер 3. Для подачи смеси красителя, отдушки и добавок имеется специальное дозирующее устройство.

Оба шнека расположены горизонтально, один над другим. Мыло в дозирующем (верхнем) шнеке движется справа налево, а в нижнем — в обратном направлении. Диаметр верхнего шнека 200 мм, его частота вращения 17 об/мин, диаметр нижнего 300 мм, частота вращения 12 об/мин. Переходная камера 4 между шнеками имеет окна 5 для наблюдения за уровнем мыла в машине.

Все добавки, вводимые в мыло, предварительно хорошо перемешивают в отдельном смесителе до образования однородной смеси в виде жидкой суспензии или эмульсии. Затем подготовленную смесь подают в расходный резервуар 6, установленный на станине. Резервуар снабжен густой металлической сеткой, имеющей 400 отверстий на 1 см2. Механическая мешалка 7 пропеллерного типа с частотой вращения 1390 об/мин не дает возможности расслоиться подготовленной смеси. Мешалка приводится в движение от индивидуального электродвигателя 8. Мерное стекло 9 показывает уровень смеси в резервуаре. Корпус резервуара имеет электриче - - ские грелки, позволяющие подогревать смесь до 60°С, что важно при вводе в мыло высокоплавких добавок.

Две линии коммуникаций собраны из труб, изготовленных из коррозионностойкой стали, диаметром 10 мм. На линиях находятся цилиндрические металлические фильтры 10 (600—800 отверстий на 1 см2), работающие попеременно.

|

"Рис. 37. Двухступенчатый шнековый пресс-смеситель (разрез по рабочей камере). |

Из резервуара 6 через один из двух фильтров смесь подводится к насосу-дозатору 11, который приводится в движение от электродвигателя 12 через вариатор частоты вращения 13. Производительность насоса-дозатора регулируется изменением длины хода плунжера и числа ходов насоса. В зависимости от этих показателей она равняется:

Производительность насоса - Ход плунжера, мм Число ходов в минуту

Дозатора,, л/ч

TOC o "1-3" h z 12,3 10 40

37 30 40

31 10 100

93 30 j 100

Дозирующий насос подает смесь компонентов на коромысло струйного реле (на рис. 37 не показано), откуда она свободно стекает и попадает в мыльную стружку.

Одно плечо коромысла имеет желобчатую форму, а другое несет гайку-противовес и указательную стрелку. Струя смеси свободно с постоянной скоростью падает на желобчатое плечо и удерживает коромысло в определенном положении. При изменении количества смеси стрелка отклоняется в ту или другую сторону. При уменьшении или прекращении подачи смеси замыкается микровыключатель, срабатывает промежуточное реле, подается сигнал и последовательно останавливается сначала верхний шнек 1 (дозатор), а затем и нижний шнек-смеситель 2.

Количество мыла, поступающего в загрузочный бункер 3, регулируется датчиками 14 и 15, которые позволяют поддерживать в бункере относительно постоянный уровень стружки, что в свою очередь улучшает дозирование и стабилизирует производительность последующего оборудования.

Дозирующий шнек приводится в движение от отдельного электродвигателя через вариатор частоты вращения 16. Для предотвращения слеживания стружки в бункере установлен ворошитель 17.

В корыте шнека 1 мыльная стружка предварительно хорошо перемешивается со смесью добавок, после чего переходит на нижний шнек 2, корпус 18 которого имеет водяную рубашку 19.

Перемешанная и уплотненная шнеком мыльная масса продавливается через решетку 20 (диаметр отверстия 8 мм) и при выходе из нее разрезается многолезвийным ножом 21 на гранулы.

Система дозирования смеси добавок сблокирована с дозировочным шнеком и работает по принципу «нет стружки—-нет композиции».

Средняя производительность шнекового пресса-смесителя по готовому мылу 1 т/ч.

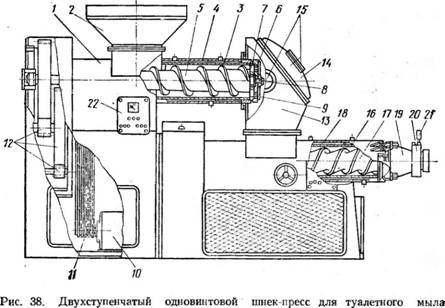

Двухступенчатый одновинтовой шнек-пресс (рис. 38). Эта машина предназначена для окончательной механической обработки туалетного мыла.

Двухступенчатый одновинтовой шнек-пресс состоит из двух горизонтально установленных в разных плоскостях, последовательно работающих одновинтовых прессов, соединенных между собой в общий агрегат при помощи промежуточной вакуум-камеры.

Верхний шнековый пресс имеет станину 1 с установленным на ней бункером 2. В корпусе 3 с рубашкой 4 вращается горизонтальный шнек 5 диаметром 300 мм и длиной 1250 мм с переменным шагом витков, отлитый из специального алюминиевого сплава. Частота вращения шнека 12 об/мин.

У окончания шнека установлена решетка 6, сквозь которую продавливается мыло. Между решеткой и корпусом зажимается рамка 7, служащая второй опорой шнека. С помощью хвостовика 8 приводится во вращение многолезвийный нож 9, который разрезает мыльную -«вермишель» на гранулы.

Мыло, вышедшее из верхнего шнекового пресса, попадает в вакуум-камеру, состоящую из корпуса 13, крышки 14 и смотровых окон 15. Крышка соединена с корпусом при помощи болтов.

-Вакуум-камера присоединена к индивидуальному вакуум-насосу, создающему остаточное давление в ней порядка 5,3—8,0 кПа (40—60 мм рт. ст.). Отсасывание воздуха уменьшает пористость

|

(разрез по рабочей камере) |

Мыльного бруска на выходе из машины и несколько повышает концентрацию жирных кислот за счет дополнительного подсушивания.

Из вакуум-камеры обрабатываемая мыльная масса в виде гранул переходит на нижний шнек-пресс, имеющий такой же диаметр, как и верхний шнек. Частота вращения этого шнека может изменяться от 5 до 17 об/мин. Корпус 16 нижнего шнека, 17 охлаждается проточной водой, циркулирующей в рубашке 18. Рабочая камера нижнего пресса соединена с конической головкой 19, имеющей обогревающую рубашку 20 с электрическими грелками. Температура здесь поддерживается постоянная терморегулятором 21.

У выходного отверстия конической головки установлен калибр, при помощи которого регулируются форма и сечение бруска мыла, выходящего из машины. Калибр представляет собой стальной диск с отверстием прямоугольного, круглого или овального сечения. Шнек-пресс снабжается несколькими сменными калибрами. Калибры бывают постоянного сечения и калибры со шторкой. Шторка —• это стальная заслонка, которая может перемещаться в направляющих при помощи винта с мелкой резьбой. Вращая винт, перемещают шторку, уменьшая или увеличивая выходной просвет калибра и соответственно — поперечное сечение мыльного бруска, выходящего из шнек-пресса.

Шнек первого пресса приводится в движение от электродвигателя 10 через клиноременную передачу 11 и бесступенчатый вариатор частоты вращения с системой зубчатых колес 12. Шнек второго пресса имеет самостоятельный привод, который состоит из электродвигателя, соединяемого при помощи фланца с четырехступенчатым редуктором, цепной и зубчатой передач. Приводы шнековых винтов имеют закрытые коробки передач, для смазки которых используются встроенные насосы и разбрызгиватели.

Бесступенчатое регулирование частоты вращения первого шнека и ступенчатое регулирование второго позволяют согласовывать производительность обеих ступеней при различных режимах работы.

Шнек-пресс имеет электрическую блокировку, смонтированную на щите 22, запрещающую включение первой ступени, если вторая не пущена в работу, и электромагнитные муфты включения, предохраняющие от перегрузки.

Средняя производительность двухшнекового одновинтового пресса 1 т/ч готового мыла.

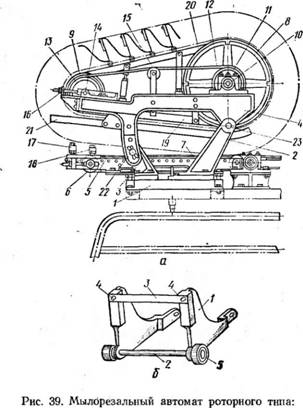

Мылорезальный автомат (рис. 39) спроектирован так, что с увеличением скорости выхода мыльного бруска возрастает число резов в минуту, но размеры и масса куска остаются постоянными, заданными для данного вида мыла. В линиях ЭЛМ для резки мыла применяются, как правило, приводные автоматы роторного типа с замкнутой ножевой цепью.

Автомат состоит из опорной плиты 1, чугунных литых стоек 2 И 3 и литой рамы 4, на которой смонтирован режущий механизм. На опорной плите укреплен подстилающий транспортер 5, имеющий два свободно вращающихся концевых ролика 6, ленту 7 и ряд промежуточных опорных роликов.

Режущий механизм состоит из фрикционных колес 8 и 9 и огибающей их ножевой цепи. Два ведущих колеса 8 жестко сидят на валу 10, который приводится во вращение от электродвигателя через редуктор (на рис. 39 не показаны). На валу 10 укреплен желобчатый шкив 11, который ремнем 12 передает движение шкиву 13. Пара малых фрикционных колес 9 и шкив 13 насажены на втулку, а последняя при помощи двух легких шарикоподшипников—на неподвижную ось 14. Клиноременная передача снабжена натяжным роликом 15. Ось 14 малых опорных колес имеет натяжное устройство 16. В начале транспортера 5 установлены две пары вертикальных направляющих роликов 17 и 18.

Во избежание прогиба холостой ветви ножевой цепи и для фиксации положения ножей во время резания мыльного бруска служат направляющие и опорные планки 19, 20, 21.

Конструкция ножей показана на рис. 39, б. Ножевое звено состоит из двух фасонных пластин 1, соединенных между собой осью 2 и плоским ножом 3, закрепленным винтами 4. На концы - осей надеты шарикоподшипники 5, являющиеся опорными катками цепи.

|

А — общий вид; б — ножевое звеио. |

Регулирование резальной машины осуществляется следующим образом. Рама 4 (см. рис. 39, а) закреплена в стойках 2 шарнир - но; частично отвинтив фиксирующие винты 22, ее вместе с ножевой цепью можно несколько поднять или опустить относительно шарнирного соединения 23. Регулируется также положение транспортера 5.

При эксплуатации автоматов данного типа масса куска может быть изменена путем замены ножевой цепи на другую (с другим шагом) и путем изменения величины сечения бруска при помощи раздвижного калибра, находящегося в конусной головке шнековой машины. Производительность автомата 1—1,5 т/ч.

В практике встречаются мылорезальные автоматы такого типа, у которых можно менять шаг между режущими ножами. Благодаря этому отпадает необходимость смены цепей.

Мылоштамповальный пресс выпускают двух типов: с вертикальным и горизонтальным ходом пуансонов. В обоих прессах необходимый рисунок и текст создается методом тиснения с помощью двух пуансонов, запрессовывающих кусок мыла в гнезде — матрице, имеющем определенную форму.

Пресс вертикального типа приведен на рис. 40.

Нарезанные куски мыла / закладывают стопкой в магазин 2, днищем которого является толкатель 3. Толкатель при движении вправо открывает нижнему куску мыла выход на платформу 4 возвращаясь и двигаясь влево, толкатель посылает этот кусок мыла в матрицу 5. В это время пуансоны 6 и 7, двигаясь навстречу друг другу в вертикальной плоскости, запрессовывают поданный кусок мыла в матрицу. К пуансонам прикрепяют съемные бронзовые или пластмассовые вкладыши с выгравированными на них рисунком и текстом. При прессовании они оставляют на поверхности мыла свой рисунок и текст и придают мылу форму, соответствующую форме матрицы.

Отштампованные куски мыла 8 сталкиваются на отводящую транспортерную ленту 9 очередным куском мыла, подаваемым на штамповку. Пресс с вертикальным ходом пуансонов делает до вО ходов в минуту. Он приводится в движение электродвигателем через систему передач и эксцентрик.

Рабочий ход пуансонов (прессование) осуществляется за счет эксцентриков, возврат же в исходное положение верхнего пуансона производится пружиной 10. Степень сжатия пружины, а следовательно, и усилие прессования, регулируются гайкой И. Глубина рисунка регулируется перемещением пуансона 6 в гайке 12. Закрепление пуансона в необходимом положении осуществляется контргайкой 13.

|

Рис. 40. Мылоштамповальный пресс с вертикальным ходом пуансонов (схема). |

Прессы с вертикальным ходом пуансонов бывают с одной, двумя, тремя и пятью матрицами. Соответственно числу матриц меняется и их производительность. Эти прессы по технической .характеристике уступают прессам с горизонтальным движением

пуансонов. Они применяются при выпуске туалетного мыла сложной конфигурации и устанавливаются вне линии.

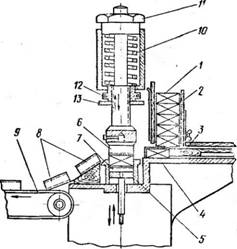

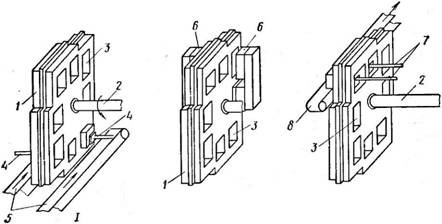

Схема работы пресса горизонтального типа приведена на рис. 41.

Основными рабочими органами пресса являются поворотная рамка 1, циклически поворачивающаяся на 90° вокруг горизонтального вала 2, и пуансоны 6. В рамке имеется восемь гнезд 3,

|

Рис. 41. Схема процесса штампования мыла на прессе с горизонтальным Ходом пуансонов. |

Служащих матрицами. Для подачи мыла с находящихся по обе стороны рамки двух транспортеров 5 в гнезда 3 служат толкатели 4. Прессование мыла производится двумя пуансонами 6, Имеющими возвратно-поступательное движение в горизонтальной плоскости.

Штампование мыла происходит в следующей последовательности. Когда поворотная рамка находится в положении /, толкатели 4 сдвигают с транспортеров 5 находящиеся на них куски нарезанного мыла и заталкивают их с двух сторон в гнезда 3. При очередном повороте рамки на 90° (положение II) гнезда с находящимися в них кусками мыла оказываются точно напротив пуансонов 6, которые, получив в это время боковое горизонтальное движение, запрессовывают с двух сторон оба куска одновременно. При следующем повороте рамки еще на 90° (положение III), Толкатели 7 выталкивают готовые куски мыла на отводящий ленточный транспортер 8. При изменении размеров^ куска мыла заменяют поворотную рамку и пуансоны.

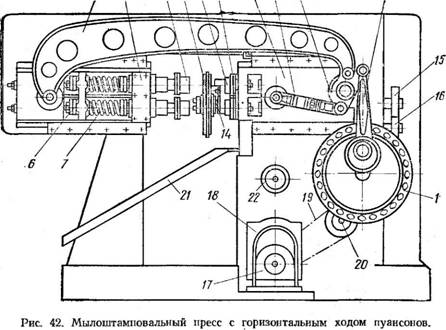

На рис. 42 показан мылоштамповальный пресс с горизонтальным ходом пуансонов.

Его особенностью является довольно сложная система передачи пульсирующего движения рабочим органам. Это осуществляется следующим образом.

При вращении маховика 1 шатун 2 придает коромыслу 3 колебательное движение, благодаря чему левый ползун 4 и правый 5 Движутся навстречу один другому или расходятся. Левый ползун 4 Несет два штока 6 с буферными пружинами 7 и пуансонами 8. Правый ползун 5 несет держатель 9 с двумя пуансонами 10. От коромысла 3 к ползунам усилия передаются при помощи толкателя 11 и шатуна 12, имеющего форму скобы.

|

/2 4 В 13 10 9 5 11 J Z

|

Подача мыла к прессу осуществляется двумя транспортерами, т заталкивание его в гнезда поворотной рамки производится с двух сторон.

Прессование мыла осуществляется в гнездах поворотной рамки 13. Рамка крепится на горизонтальном валу 14, на другом конце этого вала имеется мальтийский крест 15. Периодический поворот вала 14 на четверть оборота осуществляется при помощи поводка и фиксирующей шайбы 16. Дальнейшая работа происходит, как описано ранее.

Пресс приводится в действие от индивидуального электродвигателя 17 через вариатор частоты оборотов 18 и клиноременную передачу 19. При помощи штурвала 22 число ходов пресса можно изменять без остановки машины.

От электродвигателя 17 движение передается валу 20 и далее на другой вал, на котором сидит маховик 1.

За один оборот главного вала пуансоны могут сближаться один или два раза. В последнем случае, имеющем место при штамповке очень твердых мыл, заготовка подвергается двукратному прессованию. Синхронность работы пресса с предыдущим оборудованием достигается путем регулирования частоты вращения главного вала.

Под поворотной рамкой и пуансонами установлен лоток 21 для вывода отходов.

Защитные рамки из органического стекла и сетки ограждения позволяют следить за работой прессующего механизма и других

Узлов и обеспечивают безопасность работы обслуживающего персонала. Рамки, ограждающие поворотную рамку и пуансоны, сблокированы с электрической системой машины. Пресс не может быть пущен, если ограждающие рамки не закрыты; при открывании ограждающих рамок пресс автоматически останавливается. Он выключается также при отсутствии подпора кусков штампуемого мыла. Центральная система смазки уменьшает трение, обеспечивает плавность и бесшумность хода и уменьшает износ трущихся частей.

Делитель потока преобразует однолинейный поток кусков мыла, идущих от мылорезальной машины, в двухлинейный и с определенными интервалами подает куски к поворотной рамке мылоштамповального пресса.

Делитель потока (рис. 43) состоит из станины 1, трех транспортирующих лент и делительной планки. Средняя транспортная лента 2 служит для подвода мыла к делителю, две другие 3 подают мыло с двух сторон к поворотной рамке штамповального пресса.

Делительная планка 4 совершает возвратно-поступательное движение поперек потока и перемещает куски со среднего транспортера на два других. Ленты транспортеров с боков ограждены низкими бортами. Куски мыла лежат на лентах узкими гранями, широкие грани расположены вертикально и параллельно бортам транспортеров.

|

Рис. 43. Делитель потока мыла. |

В этом же положении происходит перемещение кусков мыла со среднего транспортера на два других; рабочие ветви всех транспортеров лежат в одной плоскости. Делитель приводится в движение зубчатой передачей от главного вала мылоштамповального пресса.

Режим обработки туалетного мыла на линиях ЭЛМ. Сушка И охлаждение мыла — одна из ответственных технологических операций. До подачи мыльной основы в вакуум-сушильную камеру проверяют по данным анализа ее титр, содержание жирных кислот, свободной едкой щелочи и других электролитов.. Нужно иметь в виду, что в результате подсушивания относительное содержание электролитов повышается на 18—20% (к массе мыла). По цвету и отчасти запаху определяют, какой вид мыла может быть выпущен из данной основы, в том числе окрашенный или неокрашенный, в завертке или без нее. Затем рассчитывают параметры работы вакуум-сушильной камеры. Для этого, как и при обработке хозяйственного мыла, пользуются графиком (см. рис. 8). Исходя из начального и конечного содержания жирНых кислот в массе мыла, подбирают температуру (давление) греющего пара в темперировочной колонке и остаточное давление в вакуум-сушильной камере.

Пример. Определить давление водяного пара, подаваемого в темперировоч - ную колонку для получения ныла с содержанием на выходе 75% жирных кислот. Концентрация жирных кислот в мыльной основе 62%, остаточное давление в камере 4 кПа (30 мм рт. ст.).

По графику (см. рис. 8) находят давление греющего водяного пара, которое должно быть не ниже 0,4 МПа (4 кгс/см2), что соответствует температуре насыщенного пара 144°С. Температура мыла, поступающего в вакуум-сушильную камеру, будет примерно на 5—8°С ниже температуры пара, или 136—139°С.

Важным условием устойчивой работы темперировочной колонки является недопущение вскипания мыльной основы в самой колонке, так как при этом ухудшаются условия отдачи тепла от пара к мылу. Для этого давление мыльной основы в колонке поддерживают на уровне давления греющего водяного пара.

Не следует поднимать давление греющего пара выше расчетного, так как это может повлечь за собой перегрев мыла и повышение концентрации жирных кислот в готовом мыле, что затруднит его переработку на шнековых машинах. Необходимо также следить за поддержанием стабильного остаточного давления в вакуум-сушильной камере. При снижении его ухудшается пластичность мыльной стружки, что также затрудняет ее обработку.

Если в вакуум-сушильной камере концентрацию жирных кислот доводят до 78% и более, то одновременно с пуском водяного пара в темперировочную колонку подают горячую воду.

При расчете концентрации жирных кислот в мыле на выходе из вакуум-сушильной камеры необходимо учитывать, что в процессе дальнейшей механической обработки она меняется. За счет добавления в мыло раствора красителей, антиокислителей и некоторых других веществ концентрация жирных кислот в готовом мыле снижается на 1—1,5%. Наоборот, при вводе в мыло отдушек, ланолина, спермацета и других пережиривающих добавок концентрация жирных кислот повышается, так как при анализе эти добавки учитываются вместе с жирными кислотами. Кроме того, при прохождении мыльной стружки через шнековые машины, работающие под вакуумом, из нее дополнительно испаряется 1—2% - влаги и соответственно повышается концентрация жирных кислот в мыле.

Перед включением в работу вакуум-сушильной установки проверяют поочередно на холостом ходу исправность всех ходовых •частей и отсутствие внутри камеры посторонних предметов. Следят за тем, хорошо ли закрыты крышки и люки и находятся ли на месте ограждения; проверяют наличие и исправность контрольно-' измерительных приборов; затем проводят продувку паровых линий, спуская из них скопившийся конденсат, и продувают паром линию, по которой поступает мыльная основа, включая темпери - ровочную колонку, фильтр и питающий насос. Смазку трущихся - частей проводят в соответствии с технологической картой, имеющейся на рабочем месте.

Отдельные машины включают в следующей последовательно - - сти: барометрический конденсатор, вакуум-насос, вакуум-сушильная камера, темперировочная колонка, насос, подающий мыло в Колонку, двухступенчатый двухвинтовой шнек-пресс.

Во время работы следят за равномерной подачей мыльной ■основы, греющего пара в темперировочную колонку и воды в ■барометрический конденсатор и рубашку вакуум-насоса.

Периодически отбирают пробу мыла, выходящего из нижней •ступени шнекового пресса, проверяют содержание в ней жирных кислот и в случае отклонений корректируют параметры работы вакуум-сушильной камеры, в частности температуру мыла за темперировочной колонкой.

Во время работы следят за выгрузкой мыльной пыли из первого циклона. Если она выпускается в виде товарного продукта, ее прямо из разгрузочного шнека засыпают в подставляемые ■крафт-мешки. Из второго контрольного циклона мыльная пыль •выгружается периодически во время остановки линии на профилактический осмотр.

Остановку вакуум-сушильной камеры производят в обратном порядке. Прекращают подачу мыльной основы в питательный ба - ■чок, после сработки всей находящейся в нем мыльной основы ■останавливают вакуум-сушильную камеру и спаренную с ней шне - •ковую машину, затем выключают темперировочную колонку, вакуум-насос и барометрический конденсатор. Открывают воздушный кран на корпусе вакуум-камеры и после установления в ней атмосферного давления закрывают его. Заключительной операцией •является тщательная продувка всех коммуникаций и аппаратов от остатков мыльной основы.

Практика производства туалетного мыла с охлаждением и сушкой основы на вакуум-сушильных установках показала, что иногда при недостаточно внимательном обслуживании появляются некоторые пороки мыльной стружки. Она получается неоднородной, с наличием белых частиц мыла, «запаренной», сырой или пересушенной.

Неоднородная мыльная стружка получается, когда в мыльную •основу попадает подмыльный клей, сильно отличающийся от мыль - .той основы по содержанию жирных кислот, едкой щелочи и соли. В стружке после сушки разница в составе еще более увеличивается. Высушенный подмыльный клей находится в стружке в виде мелких белых вкрапленных частиц, которые сохраняются и в готовом мыле, ухудшая его внешний вид. Во избежание этого необходимо следить, чтобы не захватывался подмыльный клей при перекачке мыльной основы из котла в мылосборник.

Аналогичное явление наблюдается, когда зазор между ножами и стенкой вакуум-сушильной камеры больше 0,1 мм или неравномерный. Тогда мыльная пленка, образующаяся на стенках вакуум - камеры, срезается неравномерно и часть мыла пересушивается и попадает в виде белых частиц в общую массу. Поэтому необходимо следить за тем, чтобы зазор между ножами и стенкой камеры был не более 0,1 мм.

Сырая стружка получается при временной остановке вакуум - сушильной установки, когда в результате продувки водяным паром темперировочной колонки образующийся водяной конденсат попадает вместе с мылом в вакуум-сушильную камеру и смешивается с находящейся в ней высушенной стружкой. Для предупреждения этого порока необходимо продувку линий и темперировочной колонки проводить в специальную коробку, минуя вакуум-сушильную камеру. Сырую стружку при выходе ее из шнековой машины надо собирать отдельно и возвращать в мыловаренное отделение.

Пересушенная мыльная стружка получается из-за перегрева мыльной основы перед подачей ее в вакуум-сушильную камеру в результате уменьшения подачи мыла или увеличения давления пара, обогревающего темперировочную колонку.

Первичную обработку мыльной стружки на двухступенчатом двухвинтовом шнек-прессе производят для уплотнения и перетирания стружки с превращением ее в цилиндрические или овальные гранулы.

■Верхний шнек-пресс включается в работу после того, как в загрузочном бункере накопится некоторое количество мыльной стружки. Сначала пускают в рубашку охлаждающую воду, затем включают электродвигатель с выключенной муфтой сцепления, потом при помощи ручного рычага включают муфту сцепления и переводят рычаг в рабочее положение. Когда мыльные гранулы покажутся в переходной вакуум-камере, также включают нижний шнек-пресс. В переходной камере шнековой машины поддерживается такое же остаточное давление, как и в вакуум-сушильной камере, с которой она соединена.

Окрашивание мыла в различные цвета производится - водными растворами анилиновых красителей. На практике используют смесь из двух, реже из трех красителей.

В табл. 14 приведены примеры рецептур красителей для окраски туалетного мыла в разные цвета (в г на 1 т мыла).

Для приготовления растворов из нескольких красителей каждый растворяют отдельно, а затем растворы смешивают. Раствор* красителей готовят 0,5%-ной концентрации в горячей воде (60—

|

Таблица 14

|

70°С) и выдерживают 10—12 ч для полного растворения. После охлаждения и отстаивания верхний слой раствора. сливают и фильтруют через несколько слоев марли.

Для растворения флуоресцеина в воду добавляют 10 г двууглекислого натрия на 0,5 л раствора красителя, постепенно добавляя горячую воду в течение 1,5 ч, достигают полного растворения красителя, готовый раствор фильтруют через марлю.

Жирорастворимый краситель марки ЖС растворяют в отдушке до концентрации 0,1%. Краситель с отдушкой хорошо перемешивают без нагревания в течение 20—30 мин. Полученный раствор фильтруют через сетку, имеющую 1600 отверстий на 1 см2.

На окраску готового мыла сильно влияет цвет мыльной основы. Для получения белого неокрашенного мыла требуется чистая светлая мыльная основа. Из основы, имеющей темный или серый цвет, нельзя получить готовое мыло приятной окраски, Поэтому и при выпуске окрашенных мыл необходимо стремиться к максимальному осветлению мыльной основы.

Добавление в туалетное мыло 0,1—0,3 кг на 1 т оптического отбеливателя позволяет несколько улучшить цвет белого мыла,, полученного из светлой мыльной основы.

Для улучшения цвета мыла, особенно для ликвидации его стекловидности, в туалетное мыло добавляют 0,3—0,8% цинковых или 0,2—0,5% титановых белил. Вместе с тем добавление большого количества белил создает тусклый фон поверхности куска мыла.

Смешивание мыла с добавками производят в шнеке - смесителе, включенном в линию ЭЛМ. Растворы красителей вводят в мыльную стружку вместе с отдушками, антиокислителями, пережиривающими средствами и другими добавками. Ввиду того

*ito эти вещества имеют различную физико-химическую структуру и не растворяются друг в друге, необходимо следить за тем, чтобы они в смесительном резервуаре хорошо перемешивались, образовывали однородную нерасслаивающуюся смесь, которая бы легко проходила через фильтр перед дозирующим насосом. Нарушение этого условия может привести к выработке неоднородного по составу мыла.

Подачу красителей, ароматизаторов и всех остальных добавок, вводимых в шнековую смесительную машину, необходимо точно увязывать с количеством проходящей через нее мыльной стружки.

Для получения заданной производительности смесительной шнековой машины можно пользоваться данными, составленными на основании производственных замеров на московской косметической фабрике «Свобода» (табл. 15).

|

Таблица 15

|

Во время работы смесительной шнековой машины необходимо следить за равномерной подачей мыльной стружки и смеси добавок в дозирующий шнек; периодически очищать фильтры на дозирующей системе (перед насосом).

В начале каждой смены необходимо проверять в лаборатории правильность дозировки смеси добавок. ■

Обработку мыла в шнековых прессах осуществляют в следующей последовательности. Перед включением в работу шнековых прессов необходимо опробовать их, а также питающие и отводящие транспортеры на холостом ходу. Затем пускают в рубашки холодную воду, включают вакуум-насос и электрогрелки в конической части шнекового пресса. Температура охлаждающей воды на выходе из рубашек шнековых прессов должна быть 12—20°С в зависимости от титра жировой смеси и содержания жирных кислот в мыле.

Мыльная стружка должна поступать в шнековые машины непрерывно и равномерно. Необходимо избегать переработки пересушенной мыльной стружки, а также не следует загружать в шнековые прессы мыльную осыпь и брак (их надо возвращать в мыловаренный котел).

В конусной головке двухступенчатого одновинтового шнекового пресса впереди решетки ставят дополнительную металлическую сетку с диаметром отверстий 2—3 мм. Это обеспечивает получение

Более однородной мыльной массы и более тщательное ее смешивание с введенными добавками.

В переходных головках шнековых прессов необходимо поддерживать остаточное давление в пределах 5,3—8 кПа (40— 60 мм рт. ст.).

Правильно установленная температура в головке шнек-пресса оказывает большое влияние на качество выходящего мыла. Если на поверхности бруска мыла есть шероховатости и задиры, значит оно недостаточно нагрето. Образование воздушных пузырей на поверхности бруска свидетельствует о перегреве мыла, а матовая поверхность (без блеска при нормальном подогреве головки шнекового пресса) —о чрезмерной влажности мыльной массы.

Практически установлено, что температура в выходной головке одновинтового шнекового пресса при выработке мыла с содержанием жирных кислот 74—75% должна быть 30—40°С и при выработке мыла с 78—80% жирных кислот 45—60°С, а температура выходящего из машины мыльного бруска соответственно 35—37°С и 38—42°С.

Мыло, остающееся в шиековом прессе, после каждой остановки необходимо удалять, тщательно очищая шнеки, иначе оно затвердевает и может стать причиной поломки при включении пресса в работу.

Нормальная работа шнековых прессов зависит от ухода, регулярной смазки всех движущихся частей, наблюдения за правильной циркуляцией охлаждающей воды, исправностью нагревательных элементов и электропривода, а также от плотности всех соединений и соблюдения правил техники безопасности.

Резка мыла осуществляется резальной машиной. Перед включением ее и в процессе работы периодически, но не реже 2 раз в смену,* необходимо проверять содержание жирных кислот в мыльном бруске, выходящем из последнего шнекового пресса. В соответствии с этим устанавливают калибр на его выходном мундштуке, регулируя массу нарезаемых кусков мыла по качественному числу. Все куски мыла должны иметь ровный срез без перекосов и одинаковую длину. Работа резальной машины полностью синхронизируется с производительностью двухступенчатого одновинтового шнек-пресса.

Штампование мыла — заключительная операция по механической обработке туалетного мыла, когда куску придается определенная форма. Наиболее распространенной формой куска туалетного мыла является прямоугольная с тупыми гранями, а для более дорогих наименований — также овальная, полуовальная, круглая и фигурная.

Туалетное мыло необходимо штамповать очень тщательно. Оттиск должен быть четким, на поверхности не должно оставаться заусениц, трещин, выбоин, недопрессовки и других пороков внешнего вида.

Мыло, предварительно подсушенное, штампуется лучше, чем свежее. Чтобы мыло не прилипало к пуансонам и матрицам, его поверхность слегка смачивают эмульсией из парфюмерного масла и глицерина. При слишком обильном смачивании эмульсия остается на поверхности куска и затем пропитывает этикетку, что портит товарный вид мыла. Не следует применять для смачивания раствор соли, так как он оставляет на мыле белый налет.

Для нормальной работы мылоштамповального пресса необходимо следить за непрерывностью подачи кусков мыла к раскладочному механизму, за непрерывным поступлением воды в систему охлаждения пуансонов во избежание прилипания к ним мыла. Не следует направлять на штамповку твердые, пересохшие куски. По окончании работы пресс следует очистить от налипшего на него мыла и протереть пуансоны насухо.

Опубликовано в

Опубликовано в