Обработка ступенчатых валиков

2 декабря, 2011

2 декабря, 2011  admin

admin Валики, имеющие несколько участков различного диаметра и длины, называются ступенчатыми. Для обработки ступенчатых валиков положение резца устанавливают по лимбу отдельно для каждой ступени. Деления лимба, соответствующие размерам каждой поверхности (ступени), запоминают или запи

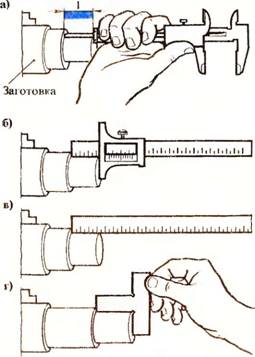

сывают. Зная деления лимба для всех ступеней обрабатываемой заготовки, можно вести обработку всей партии заготовок без пробных проходов. Длину ступеней контролируют штан - генглубиномером (рис. 49, б), штангенциркулем с выдвижным глубиномером (рис. 49, а), линейкой (рис. 49, (?) и шаблоном (рис. 49, г). Токарные станки 1К62, 1К625, 1И611 и др. имеют лимб продольной подачи, представляющий собой диск с делениями, связанный с механизмом продольной подачи. Перемещению суппорта на 1 мм соответствует поворот лимба на одно деление (у станка 1К62 цена деления лимба 1 мм).

По лимбу продольной подачи можно контролировать продольное перемещение резца и отводить резец в тот момент, когда получена нужная длина уступа.

Высокая производительность при обработке ступенчатых валиков достигается за счет правильного выбора схемы обработки. Наиболее производительной является такая схема обточки, при которой припуск на обработку каждой ступени снимают за один проход. Общий путь перемещения резца при этом равен сумме длин ступеней, т. е. общей длине заготовки (рис. 50, а).

L --- /3 + /2 + /і мм. Если жесткость заготовки не позволяет работать с большой глубиной резания, то первым проходом обтачивают ступени /3 и h до диаметра d2, затем резец отводят и обтачивают ступень 1Л до диаметра d. Вторым проходом обтачивают ступень /3 до диаметра d{. Общий путь перемещения резца тогда будет (рис. 50, б):

L == (/, + /2) + lt /, - I - 2/,. Иногда ступенчатый валик обрабатывают по схеме, показанной на рис. 50,е. при этом общий путь перемещения резца составит:

£ = </,+/,+g + (/2 + g + /,=

= + 2/2 + 3/3.

|

49 КОНТРОЛЬ ДЛИН СТУПЕНЕЙ ВА - ■ ЛИКА: |

|

А — штангенциркулем, б — штангенглуби- номером, в — линейкой, г — шаблоном

|

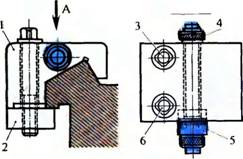

51 неподвижный продольный " упор к токарному станку:

|

/ — корпус упора, 2 —прижимная планка, 3, 6 — зажимные винты, 4 — регулируемый винт, 5 — головка винта с делениями Вид А

|

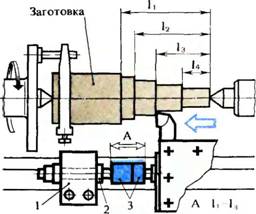

52 обработка ступенчатых вали - ков по упорам:

|

I — упор, 2 — регулируемый винт, 3 — мерные плитки — длиноограничители

|

Работа по этой схеме наименее производительна.

При обработке больших партий ступенчатых заготовок целесообразно пользоваться продольным упором, закрепляемым на направляющей станины и ограничивающим подачу суппорта (рис. 51). Проточив первую пробную заготовку до нужной длины, включают станок и, не отводя суппорта, закрепляют упор так, чтобы он соприкоснулся с левой боковой гранью каретки суппорта. Все последующие заготовки, обрабатываемые при подаче суппорта до упора, будут иметь одинаковый размер. Автоматическую подачу при подходе суппорта к упору на расстояние 1—2 мм рекомендуется выключать, а суппорт — доводить до упора ручной подачей. Заготовки с несколькими ступенями по длине обрабатывают по упору с мерными длиноограничителями, в качестве которых используют наборы мерных плиток и специальные шаблоны. На рис. 52 видно, что первую ступень на размер /і обтачивают без длиноограни - чителя с подачей суппорта непосредственно до упора, вторую ступень обтачивают на длину h до длиноограничи - теля, длина которого равна 1~1% третью ступень — до длиноограничителя, длина которого равна —/3. Центровые отверстия в заготовках имеют, как правило, разную глубину. При установке в центра такие заготовки занимают различное положение относительно передней бабки: заготовки с более глубоким центровым отверстием устанавливаются несколько ближе к передней бабке, а с более мелким — несколько дальше. При обработке таких заготовок по упору длины ступеней получаются разные. Чтобы обеспечить одинаковые длины ступеней при обработке партии ступенчатых валиков в центрах, применяют плавающий центр (рис. 53, а). Он состоит из конического корпуса 3, который устанавливается в конической расточке шпинделя, собственно центра 5, свободно перемещающегося в осевом отверстии корпуса, пружины 2 и упорного винта 1. Винт 6 играет роль шпонки, а винт 4 — роль стопора. На рис. 53, б показано, как заготовка, поджатая задним центром, упирается в торец корпуса, а рабочий конус центра центрирует заготовку и в зависимости от глубины центровочного

Опубликовано в

Опубликовано в