Оборудование уксусно-кислотного производства

19 марта, 2013

19 марта, 2013  admin

admin Отстойники для жижки служат для отделения отстойной (осадочной) смолы от жижки. Раньше их делали из деревянной клепки хвойных пород, теперь же все отстойники изготовляются из нержавеющей стали или стальные футерованные. Батарею баков общей вместимостью не менее 2—3-суточного запаса жижки соединяют между собой трубами, по которым жижка перетекает сверху первого бака во второй и т. д. Отстойная смола оседает в основном в первых двух баках и имеет влажность 5—8% и кислотность 4—5%. Ее откачивают из нижней части баков центробежными насосами.

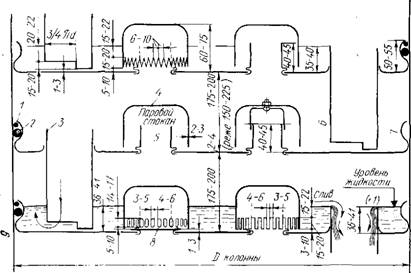

Обесспиртовывающий аппарат (см. рис. 4.1)—обычно медная тарельчатая колонна, разделенная для удобства чистки на исчерпывающую и укрепляющую части. Нижняя исчерпывающая колонна высотой 8 м и диаметром 1,1—1,4 м составлена из царг высотой 0,4—0,5 м, на каждой из которых с противоположных сторон устроены овальные люки для чистки. Крышки люков скрепляются с горловинами струбцинами и стягиваются болтами, тарелки аппарата многоколпачковые или коридорного типа с широкими треугольными прорезями на нижних краях колпачков. Чтобы тарелки не провисали, к нижней их стороне приклепаны ребра жесткости из уголкового металла. Между бортами каждой царги фланцами зажимают по одной тарелке (их всего 15 шт.). Такое устройство исчерпывающей колонны упрощает ее чистку (через каждые 1 —1,5 мес) от накапливающейся на тарелках и колпачках смолы без разборки всей колонны.

Исчерпывающая колонна обесспиртовывающего аппарата снабжена попеременно работающими кипятильниками (каланд - риями), в качестве которых использованы кожухотрубные теплообменники с поверхностью нагрева по 80 м2, обогреваемые глухим паром, подаваемым в межтрубное пространство. Во избежание быстрого засмоления диаметры труб трубчатки увеличены до 40 мм. Пространство под нижней трубной решеткой и низ исчерпывающей колонны соединяются прямыми широкими трубами, образующими крестовину, через которую удаляются смолистые загрязнения при чистке низа колонны и трубчатки после снятия крышки кипятильника.

Укрепляющая колонна засмоляется меньше, чем исчерпывающая, диаметр ее 1 —1,2 м. Число колпачковых тарелок 22—24 (по 3—4 шт. в каждой царге), расстояние между ними не менее 250 мм. Зазоры между бортами тарелок (кроме фланцевых) и обечайкой царг уплотняют асбестовым шнуром, прижимаемым сверху проволокой. Между тарелками установлены опорные стойки из бронзы по 4 шт. Верхние концы их проходят через отверстия вышележащей тарелки и имеют резьбу для привинчивания к ним последующих стоек.

Дефлегматор к колонне, который является и подогревателем жижки, с поверхностью нагрева 40—60 м2, отличается от обычных кожухотрубных теплообменников лишь большими диаметрами трубок трубчатки, так как в трубное пространство подается жижка со смолой и трубчатку приходится часто чистить.

Промежуточные емкости для жижки и напорные баки изготовляются из стали или меди.

Выпарной аппарат предназначен для перегонки жижки (см. рис. 4.2). Каждый из трех его корпусов диаметром 1,5—1,8 м и общей высотой до 6 м состоит из двух частей: нижней!— трубчатки (кипятильника) и верхней — парового пространства— высокого полого сосуда, расположенного непосредственно над кипятильником. В рабочем состоянии вся трубчатка с поверхностью нагрева 190 м2 высотой более 3 м заполняется кипящей жижкой несколько выше уровня верхней трубной решетки. Для самоциркуляции жидкой фазы в центре трубчатки устанавливают широкую трубу диаметром не менее 200 мм при диаметре остальных трубок по 30—40 мм. По этой трубе избыток жижки непрерывно стекает под нижнюю трубную решетку трубчатки, оттуда снова попадает в периферийные трубки кипятильника и по принципу действия эрлифта в виде пенистой парожидкостной смеси выбрасывается в верхнюю часть аппарата. За счет перепада скоростей здесь происходит пеногаше - ние и отделение жидкой фазы от паров. Пары направляются в сепаратор-брызгоуловитель через вводной штуцер, расположенный тангенциально к его кожуху. Унесенная парами жидкость стекает из сепаратора через гидрозатвор, связанный с низом парового пространства. Предусмотрена также линия периодической сдувки накапливающегося в паровом пространстве воздуха (поступившего в растворенном виде с исходной жижкой) из середины парового пространства в предпоследний конденсатор; без этой меры ухудшается теплопередача. Для наблюдения за степенью вспенивания жижки и ее уровнем в аппаратуре в нижней половине парового пространства вмонтированы двусторонние смотровые окна.

Выпарной аппарат с принудительной циркуляцией жижки, установленный на Моломском JTX3, состоит из трех корпусов, каждый из которых включает испаритель и сепаратор, соединенные циркуляционными трубами большого диаметра, а также циркуляционный насос производительностью 4750 м3/ч с электродвигателем мощностью 125 кВт.

Аппарат перерабатывает 17 т жижки в час и выдает 15,5 т/ч перегнанной жижки. Давление греющего пара в испарителе первого корпуса до 0,4 МПа; в испарители второго и третьего корпусов поступает вторичный пар из предыдущего корпуса; система находится под разрежением и температура вторичного пара составляет соответственно 70—80 °С и 50—60 °С. Разрежение в системе создается водокольцевыми вакуум-насосами.

В конусной части каждого сепаратора установлена крестовина, что устраняет вращение потока жижки перед циркуляционными насосами и предотвращает гидравлические удары на их лопасти.

Чтобы смола, оседающая на поверхности нагрева в испарителях, не превращалась в пек, необходимо поддерживать тем-

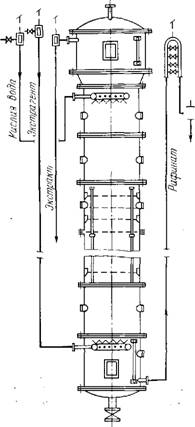

Рис. 4.13. Экстрактор для извлечения уксусной кислоты из жижки

Пературу исходном жижки в пределах 50—60 °С, обеспечивать высокие скорости перетока жид - •f кости из корпуса в корпус, а также добавлять к жижке ™ ингибитор. Так, добавление к жижке 0,1 — 1 % ингибиторной фракции древесно-смоляных масел значительно удлиняет продолжительность работы аппарата без чистки.

Выпарные аппараты для жижки можно изготовлять из меди или нержавеющей стали.

Экстрактор. В уксусно-кис - лотном производстве применяется противоточный многополочный колонный экстрактор (рис. 4.13), изготовляемый из меди или титана, полки которого горизонтальные, ситчатые, типа провальных тарелок, расположены на расстоянии 0,4—0,5 м друг от друга; живое сечение полок 10— 18 %. Часть полок зажата фланцами между бортами царг, часть нанизана на отрезки труб внутри обечаек и скреплена стяжными болтами; эти трубы прикреплены к нижнему кольцу каждой обечайки. Зазоры между стенками колонны и полками, а также между фланцами, должны быть уплотнены.

Над верхней полкой расположен кольцевой барботер с отверстиями внизу для ввода жижки, а под нижней полкой такой же барботер с отверстиями вверху для подачи экстрагента. Эфировода отстаивается в верхней, расширенной полой царге экстрактора и выводится через боковой штуцер, расположенный на самом верху колонны. Аналогично эфировода отстаивается в нижней полой царге и выводится через боковой штуцер снизу экстрактора. Над сферической крышкой имеется воздушник, а под днищем штуцер большего диаметра с краном на случай аварийного опорожнения аппарата.

В нижней и верхней царге вмонтированы указатели уровня жидкости и смотровые окна. Последние имеются также и на других царгах, но они меньшего диаметра. Через эти окна можно наблюдать за жидкостными потоками по всей высоте колонны. Гребенка с 4—5 вентилями для отбора эфироводы,

поднятая до высоты верха экстрактора, позволяет поддерживать требуемый уровень жидкости в аппарате по закону сообщающихся сосудов.

Размеры экстракторов на разных заводах: диаметр 0,8— 1,2 м, высота 12—18 м, число полок 30—36 шт. Через такие экстракторы можно пропустить 5,5—8 т/ч жижки. Линейная скорость жидкостного потока не менее 6 м/ч соответствует продолжительности процесса 2—2,5 ч, а удельная производительность ситчатых экстракторов на 1 м2 сечения до 20 т жижки в час.

Несмотря на значительную высоту аппарата, число ступеней экстракции в описанном экстракторе не превышает 5—6. Объясняется это отсутствием принудительного перемешивания среды, а следовательно, и малой величиной удельной поверхности контакта фаз. Более эффективными в этом отношении являются. роторно-дисковые экстракторы, или экстракторы с применением пульсационной подачи экстрагента, или ступенчато - струйного перемешивания. При этом необходимо учитывать, что вследствие низкого показателя поверхностного натяжения у этилацетата и малой разности между его плотностью и плотностью жижки продолжительность отстаивания эфирокислоты в верхней части экстрактора приходится увеличивать, иначе возможен проскок эмульгированной жижки в эфирокислоту.

Расчеты теоретически необходимого числа ступеней экстракции п производят применительно к периодическому процессу с учетом желаемой степени извлечения основного продукта Е, константы его распределения D0 и соотношения объемов органического V3 и водного VB слоев по формуле „= ■

При Do~0,8 и соотношении фаз 1 : 1 коэффициент извлечения Е доходит до 0,95 после 5 ступеней периодической экстракции, а при соотношении 2: 1—после 3 ступеней. Оптимальным считается соотношение >1:1 и <2: 1, что и практикуется для непрерывного процесса.

Пример расчета экстрактора. Требуемая степень извлечения (экстракции) уксусной кислоты из ее водного раствора £=0,96; константа распределения кислоты между экстрактом и рафинатом (по табл. 4.3) О0 = 0,80; соотношение объемов органического экстрагента и водного раствора кислоты Va : VB = = 1,5; искомое число необходимых теоретических ступеней экстракции

_________ Lg (1 — 0,96) _ Lg 0,04 = _ (0,60206 — 2) =

~ Lg (0,80-1,5+ 1) ~ Lg2,20 0,34242

_ _ — 1,39794 _ ^ J

0,34242 _ '

При КПД полок экстрактора 0,3 необходимо иметь в экстракторе полок N=14 шт.; высота эквивалентная одной теоретической полке экстрактора

ВЭТП = 0,60 м; высота активной зоны противоточного экстрактора H=N ВЭТП = 14-0,60 = 8,4 м; высота отстойных зон в экстракторе (верх и ииз) H = = 1,4+1,2=2,6 м; общая высота корпуса экстрактора //+/г=8,4 + 2,6=11 м.

При диаметре экстрактора />=1,1 м, площади его сечения S = 0,95 м2 и условной линейной скорости нисходящего потока раствора кислоты к>= 10 м/ч через него можно пропустить кислой воды Q = SOj = 0,95-10=9,5 м3/ч.

Эфироводный аппарат — колонный тарельчатый аппарат диаметром в исчерпывающей части 1,3—1,4 м, в укрепляющей части 1—1,2 м и общей высотой 7,2—7,4 м. Он имеет горизонтальный трубчатый подогреватель эфироводы с поверхностью теплообмена 45 м2 и длиной трубчатки 3 м. Низ колонны обогревается острым паром, подаваемым через барботер. Дефлегматор к колонне горизонтальный, сдвоенный, трубчатый с поверхностью охлаждения 20—38 м2.

Колонна для отгонки спирта из отбросной воды диаметром 1,4 и 1,1 м имеет общую высоту 8 м, дефлегматор на 35 м2 и конденсатор на 20 м2.

Эфирокислотный аппарат состоит из исчерпывающей колонны диаметром 1 —1,2 м и высотой 3,5—4,5 м, укрепляющей колонны диаметром 2 м и высотой до 5 м, подогревателя и Каландрии с поверхностями теплообмена соответственно по 30 и 40 м2, горизонтального семикорпусного конденсатора с суммарной охлаждающей поверхностью 130—185 м2 и дополнительного холодильника на 10 м2. Чтобы не перегружать ка - Ландрию, вместо подогревателя лучше установить испаритель эфирокислоты.

Эфироводный и эфирокислотный аппараты указанных выше размеров обеспечивают переработку полупродуктов, получае - мых при экстракции 5,5—8 т кислой воды в час.

Флорентины служат для разделения слоев расслоившейся жидкости. Это пустотелые сосуды, имеющие штуцера для ввода дистиллята в средней части, вывода эфира сверху и водного слоя снизу.

Гидрозатворы при небольшом перепаде давления между аппаратами представляют собой U-образные трубы. К эфиро - водному, эфирокислотному и другим аппаратам, работающим под избыточным давлением, гидрозатворы устроены по типу «труба в трубе» (рис. 4.14, см. также рис. 4.3, поз. 25). Наружная труба, закрытая сверху и снизу, обычно забита в грунт ниже уровня пола; она образует «колодец». Высота Н от входа жидкости до низа внутренней трубы должна быть больше нормального гидростатического напора жидкости в аппарате Р; запас высоты H не менее 0,5 м. Высота Hi от входа жидкости до уровня ее в колодце равна Р.

Аппарат для разложения уксусно-кальциевого порошка (см. рис. 4.5). Это чугунный или стальной куб 1 диаметром 2370 мм, высотой 850 мм, вместимостью 4,2 м3, снабженный паровой рубашкой. В крышке 2 имеется люк 3 для загрузки порошка, отверстие для стержня 4 мешалки, штуцер для при-

-г

|

|

|

Выход |

|

Вход N^v- |

|

1 |

|

0,0 |

|

^77777777 |

|

777* |

|

1 «О |

|

U |

|

К Ж |

|

5 |

V-

А

Рис. 4.14. Затворы:

А — гидравлический; б-

Соединения трубопровода 5 для подачи серной кислоты из мерника 6, патрубок 7 для отвода из аппарата парогазовой смеси. Сбоку куба, внизу, имеется разгрузочная дверца 8. Нижний конец вала мешалки опирается на подпятник, расположенный на днище куба, а верхний проходит через скобу на крышке аппарата и присоединяется к системе конических шестерен 9, связанных с приводным механизмом вращения мешалки (эти детали и электродвигатель на рисунке не показаны). Парогазовая смесь отводится через стояк 10, трубу 11 и холодильник 12 Со змеевиком 13. Аппарат работает под небольшим разрежением.

Ректификационные аппараты. Для освобождения уксусной кислоты от воды и примесей, а также для переработки других полупродуктов используются многоколонные тарельчатые ректификационные аппараты. Они имеют подогреватели подаваемого полупродукта, кипятильники, дефлегматоры и конденса- торы-холодильники.

Тарелки этих аппаратов (рис. 4.15) обычно многоколпачко - вые барботажного типа (реже ситчатые) расположены горизонтально на расстоянии до 200 мм друг от друга и более, опираются на стойки, а зазоры между бортами тарелок и обечайкой колонны уплотняются набивкой.

|

• барометрический |

Колпачки должны быть равномерно размещены по всей

|

Рис. 4.15. Типы колпачков на тарелках ректификационных колонн: 1 — проволока; 2 — уплотняющий шнур; 3 — переливной стакан; 4 — колпачок; 5 — паровой стакан; 6 — переливная труба; 7 — борт тарелкн; 8 — прорези колпачка; 9 — Обечайка колонны |

Площади тарелки, но не ближе 35—40 мм один от другого. Живое сечение тарелки должно составлять не менее 12—14 % от площади сечения всей колонны. Размеры прорезей должны &ыть по высоте 14—17 мм и по ширине 3—5 мм, а при перегонке смолистых жидкости — еще больше. Расстояние от верха прорезей до уровня жидкостей на тарелках, называемое минимальным барботажным слоем, чаще всего составляет не менее 15 мм (лучше 20—25 мм). В связи с этим высота сливных стаканов должна быть 35—40 мм, а высота паровых стаканов под колпачками на 5 мм больше, т. е. 40—45 мм.

Скорость паров в колоннах 0,4—0,6 м/с, КПД тарелок не превышает 0,5—0,6, так как полного равновесия в системе жидкость — пар не достигается из-за малой поверхности контакта фаз, обусловленной недостаточной дисперсностью пузырьков паров, барботирующих через слой жидкости на тарелках, а также наличия брызгоуноса.

Перфорированные (ситчатые) тарелки (рис. 4.16) проще в изготовлении. Они могут быть с переливными устройствами или без них (провального типа). В последнем случае строго органичен интервал скоростей паров в колоннах: при малых скоростях тарелки оголяются («провал» жидкости), а при увеличении скорости неизбежно «захлебывание» колонны; в обоих случаях массообмен резко снижается. Преимуществом ситчатых

Рис. 4.16. Ситчатые тарелки:

А — обечайка колонны; б — ситчатая тарелка; в — зона барботажа; г — кольцо; Д — опорные планки

Тарелок является возможность работы колонн при повышенных скоростях паров (до 0,8— 1,2 м/с) без заметного снижения величины КПД.

Более эффективны в работе так называемые вихревые ректификационные колонны. Они отличаются жалюзийно-щеле - вым устройством тарелок и наличием вертикальных перегородок, которые позволяют направлять поток паров в колонне по спирали — витку в несколько ярусов, усиливая турбулентность движения парожидкостной смеси. Щелевые отверстия на тарелках располагаются радиально; интенсивность массооб - мена в завихренной зоне над отверстиями возрастает в известных пределах пропорционально скорости паров (до 2 м/с). Число витков по высоте колонны может быть 10 и больше при шаге витка не менее 0,25 м.

Изготовление и монтаж вихревых колонн сложнее, чем колонн с колпачковыми тарелками, но производительность их выше. Равновесное состояние в них достигается через 30— 40 мин после пуска против 1,5 ч в колоннах с ситчатыми тарелками. Показатель высоты эквивалентной одной теоретической тарелке (ВЭТТ) в вихревых колоннах равен 0,4—0,5 м при скорости паров 0,6—0,7 м/с, КПД составляет около 0,6.

|

Мольное содержание /J/1H в жидкости, % |

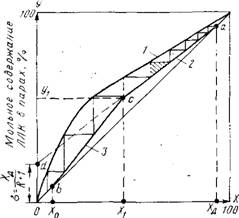

Расчет необходимого числа тарелок в ректификационных колоннах, предназначенных для разделения сложных многокомпонентных смесей, не дает точных результатов. Весьма приближенно этот расчет можно вести графическим способом (рис. 4.17). На диаграмме

Рис. 4.17. Расчет числа тарелок в ректификационной колонне:

|

Поток жидкости |

|

4Ш4Р |

|

Пары |

1 — равновесная кривая; 2 — рабочая линия укрепляющей части колонны; 3 — то же исчерпывающей части колонны; JIJIK — легколету - чнй компонент

осей координат X—Y вычерчивают равновесную кривую 1 системы жидкость-пар для условно взятых двух основных компонентов разделяемой смеси. До диагонали наносят точки а и Ь, соответствующие мольному проценту легколетучего компонента в дистилляте Хя и кубовом остатке Хп. По данным Хд, мольному проценту легколетучего компонента в исходной разделяемой смеси Х и в парах YI над этой смесью определяют минимальное флегмовое число R, т. е. отношение количества дистиллята Д, возвращаемого на орошение верха колонны, к отбираемому продукту:

^мии = Хл— УИУ-—^i).

Коэффициент избытка флегмы находят по равенству

A = XJ(R+l) :

И полученную величину наносят на график (отрезок Od на оси ординат). Реальное флегмовое число а — АминС практически доходит до 3—5 (иногда и больше) и зависит от трудностей разделения смеси. Чем больше R, тем меньше нужно тарелок в колонне, но при этом растет расход тепла на испарение флегмы.

Далее точку D на графике соединяют прямой линией с точкой а и из точки Xi проводят перпендикуляр до пересечения его с линией Da в точке с; точку B также соединяют прямой линией с точкой с. В результате получают две рабочих линии для раздельного подсчета числа теоретических ступеней (тарелок) ректификации: ас — в укрепляющей части колонны, Be — в исчерпывающей (для наглядности одна из ступеней на рисунке заштрихована) .

Подсчитанное на этом упрощенном графике число ступеней ректификации составляет «исч = 3 для исчерпывающей части колонны и иУкр = 6 для укрепляющей части. Это число делят на КПД тарелок. Величина КПД зависит от типа и режима работы тарелок и определяется опытным путем, при этом в укрепляющей части колонны среднее значение КПД всегда меньше, чем в исчерпывающей. В результате деления получают реально необходимое число тарелок в исчерпывающей части NllC4 = = 3:0,6 = 5 шт. и в укрепляющей части iVyKP = 6 : 0,5= 12 шт., а всего в колонне 5+12=17 тарелок.

Для более точного расчета числа тарелок в ректификационных колоннах можно использовать метод термодинамико-топо - логического анализа свойств компонентов (не более четырех) разделяемой смеси, т. е. графического изображения этих свойств в плане. Эти расчеты ведут с помощью ЭВМ. Использование ЭВМ облегчает также расчеты по так называемому способу от тарелки к тарелке, когда по равновесному состоянию системы жидкость — пар данного состава на питающей тарелке колонны определяется состав системы на последующей вышележащей тарелке и т. д. вплоть до достижения заданного состава продукта, отбираемого сверху колонны. Аналогично по требуемому составу кубового остатка подсчитывают число теоретических тарелок и для исчерпывающей части колонны.

Производительность ректификационной колонны определяют по данным материального баланса с учетом количества отбираемого продукта, объема его паров, числа флегмы, температуры вверху колонны и допустимых скоростей паров в колонне. Одновременно подсчитывается расход тепловой энергии отдельно на подогрев исходной смеси, испарение отбираемого продукта, повторное испарение флегмы и учитываются тепло - потери через стенки аппарата (примерно 5—10 % от суммарного расхода тепла).

Ректификационные колонны должны быть хорошо теплоизолированы, иначе происходит не только перерасход тепла, но и нарушается технологический режим: из-за излишних теплопо - терь в окружающую среду, т. е. в результате частичной конденсации паров в самой колонне образуется нерегулируемая («дикая») флегма. Это затрудняет управление аппаратом, так как дополнительная флегма перегружает колонну, особенно ее нижнюю часть, что мешает наступлению равновесия в системе.

Теплообменники. В зависимости от производительности, габарита и условий размещения применяются теплообменники горизонтальные и вертикальные; однокорпусные и многокорпусные; трубчатые, спиральные, пластинчатые и иных конструкций. В качестве дефлегматоров и конденсаторов-холодильников к ректификационным колоннам используются типовые кожухо - трубные теплообменники с возможно меньшим диаметром трубок (20—30 мм). В межтрубочное пространство направляют конденсируемые пары, а в трубки — охлаждающую воду, чтобы трубки можно было чистить от накипи, причем вводной штуцер для подачи воды под трубчатку (скорость потока в штуцере не более 2 м/с) располагают тангенциально к кожуху, иначе нарушается равномерность поступления воды во все трубки. Сечение штуцера для стока охлаждающей воды (температура не более 40 °С) должна быть в 1,5 раза больше, чем у вводного штуцера.

Поверхность теплообмена, м2, рассчитывают по формуле

F = Q/MK

С учетом общего количества отнимаемого тепла Q в соответствии с тепловым балансом процесса, средней разности температур At в системе и коэффициента теплопередачи К через стенки трубок (по данным справочников). Величину F находят отдельно для стадии конденсации паров и для охлаждения получаемого дистиллята, так как At И К в этих стадиях различные. Число трубок диаметром D и длиной I

Л/тр = F/ndl.

Найденное число NTP, а также величины D и I трубок сопоставляют с данными каталога на типовые теплообменники и уточняют для окончательного выбора его размеров.

Стабилизация технологических процессов. В уксусно-кислот - ном и других смежных с ним производствах почти повсеместно применяются непрерывнодействующие аппараты (НДА) со стабильным режимом их работы. Поэтому управление основными параметрами процессов на НДА (материальными потоками, температурой, давлением) можно стабилизировать в ряде случаев установкой простейших приборов и приспособлений. Так, при наличии бачка постоянного напора для подаваемого сырья с переливом избытка жидкости в исходную емкость сохраняют любую заданную скорость питания аппарата при непрерывной работе насоса. Постоянство уровня жидкости в подкубках колонн обеспечивают через трубки перелива, постоянство отбора дистиллятов — путем автоматического направления избытка его в флегму.

В необходимых случаях устанавливают саморегулирующие приборы для перекачки жидкостей; при превышении или снижении уровня жидкости в сборниках сверх заданного автоматически включается или выключается насос, связанный через реле с датчиком уровня. Непрерывный вывод остатка из кубов различных НДА осуществляется через регулировочные клапаны, соединенные с уровнемерами жидкости в кубах. Регуляторы давления в кубах связаны с манометрами на линиях подачи пара в каландрии. Имеются регуляторы температуры и количества отбора дистиллятов; установлены манометрические уровнемеры в сборниках и автоматический титрометр на линии отбора товарного продукта.

При разложении уксусно-кальциевого порошка купоросное масло и пар подаются в аппарат по показаниям регулятора давления, связанного с клапанами их ввода. Давление на манометр передается от датчика, установленного в перекидной трубе. Температуру отбираемой уксусной кислоты-сырца регулируют клапаном подачи охлаждающей воды в холодильник по сигналу от датчика температуры.

Для обеспечения точного соблюдения заданного оптимального технологического режима НДА вводятся системы автоматической стабилизации (САС) и автоматического регулирования (САР) параметров процесса.

Пожаро - и взрывобезопасность производства. Применяемые в этом производстве растворители и антренеры имеют значительную летучесть и образуют с воздухом взрывоопасные смеси. Так, этилацетат взрывоопасен при объемном содержании его в смеси в пределах 3,55—16,8%, бутилацетат при 2,2—14,7%. Взрывоопасна и сама уксусная кислота. Поэтому производственные помещения в уксусно-кислотном производстве отнесены к категории пожаро - и взрывоопасных.

Для повышения безопасности особо важна тщательная герметизация аппаратуры; недопустимы даже малейшие подтеки экстрагента и утечки паров через неплотности или фланцевые соединения. На воздушных и дыхательных линиях от аппаратов и емкостей, содержащих легковоспламеняющиеся вещества, устанавливают огнепреградители.

В химических цехах применяют электродвигатели только во взрывобезопасном исполнении, электроосветительные устройства должны быть закрытого типа, должна действовать эффективная приточно-вытяжная вентиляция. Концентрацию взрывоопасных и вредных веществ в воздухе необходимо систематически контролировать, а в наиболее опасных помещениях устанавливать автоматические газоанализаторы — сигнализаторы довзрывоопасных концентраций, сблокированные с аварийной вентиляцией. Химические цехи должны быть оборудованы пожарной сигнализацией и автоматическим пожаротушением.

Емкостная технологическая аппаратура с легковоспламеняющимися, горючими и вредными веществами должна иметь устройства для их быстрого слива в случае пожара или аварии.

Инструменты, используемые при чистке или ремонте аппаратов, должны быть изготовлены из материалов, не дающих искрения, или же омеднены. Смолистые вещества, удаляемые при чистке аппаратов, способны самовозгораться. Их необходимо собирать в специальные емкости и немедленно удалять из цеха.

Перечисленные меры предосторожности относятся и к производству ацетатных растворителей, описанному в главе 5.

Материалы для аппаратуры и борьба с коррозией. Под коррозией металлов понимают их разрушение, вызванное химическим или электрохимическим взаимодействием с окружающей средой.

Различают два основных вида коррозии — химическую и электрохимическую. При химической коррозии, например в безводных жидких или газовых средах, происходит непосредственная реакция металла с неэлектролитом. При наиболее распространенной электрохимической коррозии, возникающей в растворах электролитов, во влажных газах и пр., на поверхности металла протекают электрохимические процессы: окислительный (растворение металла) и восстановительный (восстановление компонентов среды).

По характеру коррозионного разрушения различают сплошную, или общую, коррозию, и местную коррозию. Сплошная коррозия может быть равномерной и неравномерной. Большую опасность представляет местная коррозия — язвенная, точечная, сквозная, подповерхностная и др.

Основным показателем скорости коррозионного разрушения является глубина проникновения, измеряемая в миллиметрах в год; при сплошной равномерной коррозии пользуются также показателем потери массы металла в г/(м2-ч). г. ,

По скорости коррозии металлы для изготовления аппаратуры подразделяются на совершенно стойкие (менее 0,001 мм/год), весьма стойкие (до 0,01 мм/год), стойкие (до 0,1 мм/год), пониженно-стойкие (до 1 мм/год), малостойкие (до 10 мм/год) и нестойкие.

Для аппаратуры лесохимических производств рекомендуется подбирать весьма стойкие или стойкие материалы, чтобы срок службы реакторов и кубов был не менее 10 лет, выпарных и ректификационных аппаратов — 15 лет, емкостей — 25 лет.

Для уменьшения коррозии имеются следующие пути: правильный выбор конструкционных материалов; применение защитных покрытий; введение ингибиторов коррозии в реакционную среду; применение электрохимической защиты; рациональное конструирование оборудования;использование непрерывных процессов производства (при периодических процессах в результате попадания в аппараты кислорода воздуха коррозия многих металлов усиливается).

До недавнего времени основным конструкционным материалом в уксусно-кислотном производстве была медь. Однако в аппаратах с горячими крепкими кислотами она малоустойчива. Взамен ее целесообразно использовать легированные нержавеющие стали: хромистые 08Х17Т и 15Х25Т, хромоникелевые 08Х22Н6Т и 12Х18Н10Т, хромоникельмолибденовые 10X17H13M3T. Марка стали характеризует ее состав, например в обозначении 12Х18Н10Т цифра 12 впереди — содержание углерода в сотых долях процента, Х18—18% хрома, НЮ—10 % никеля, Т — добавка титана в пределах до 1 % (остальное — железо).

Указанные стали применяют и в виде биметаллов. Это двухслойные материалы, получаемые совместной прокаткой или горячим прессованием двух металлов — обычной углеродистой стали и нержавеющей стали.

Химическая стойкость нержавеющих сталей в значительной степени зависит от содержания в них легирующих элементов, в частности хрома, играющего главную роль в образовании пассивирующей защитной пленки окислов на поверхности металла.

Для изготовления цистерн, трубопроводов, флорентин при работе с уксусной кислотой, если температура не выше 50 °С, пригоден алюминий марок АД1 и А85, а также алюминиево-маг - ниевый сплав АМг2.

В последние годы в уксусно-кислотном производстве используют титан ВТ1-0. Из него изготавливают экстракторы, эфиро - кислотные, эфироводные, чернокислотные аппараты, кубы-эте - рификаторы, оборудование для производства пищевой уксусной кислоты. Это обеспечивает долговечную, надежную работу аппаратуры.

Важное значение имеет правильный выбор конструкции аппаратуры. Неудачные конструкции могут вызвать появление внутренних напряжений, местных перегревов, зазоров, щелей, неплотностей, застойных зон, обусловливать контакт разнородных металлов. Все эти факторы способствуют возникновению или развитию очагов коррозии, поэтому их следует избегать. Например, в местах соединений (сварки) должна быть исключена возможность возникновения узких зазоров и щелей, способствующих щелевой и язвенной коррозии. Сварку листов следует производить встык или внахлестку сплошным швом, причем химический состав электродов должен соответствовать составу свариваемого металла. При соединении деталей из разнородных металлов контактирующие поверхности их изолируют друг от друга неэлектропроводными прокладками.

Насосы для агрессивных жидкостей можно изготавливать из высоколегированных сталей, кремнистого или хромистого чугуна, фарфора и других механически непрочных, но химически стойких материалов.

Высокой химической стойкостью обладают некоторые неметаллические материалы. Так, чугунные кубы и стальные емкости успешно защищают от коррозии путем их футеровки в два слоя кислотоупорными плитками — керамическими, метлахскими, диабазовыми, используя для крепления плиток силикатные связующие, в частности диабазовую замазку. Поскольку эта замазка частично проницаема для агрессивных жидкостей, в последнее время чаще используют полимерсиликатзамазку (диабазовую замазку с полимерными добавками) или арза - мит-5. Для защиты стальных и чугунных реакторов применяют кислотостойкие эмали.

В некоторых случаях применяют винипласт — продукт термообработки полихлорвиниловой смолы с добавкой стабилизаторов и мягчителей, а также полиэтилен. Винипласт стоек к различным кислотам, но имеет невысокую теплостойкость, может применяться для изготовления вентиляционных воздуховодов, труб и др. Теплостойкость полиэтилена значительно выше и доходит до 120 °С.

При использовании трубопроводов из полимерных материалов необходимо учитывать, что на их поверхности накапливается статическое электричество. Если его не отводить, то при движении легковоспламеняющихся жидкостей по таким трубам возникает опасность взрыва. Поэтому их применяют только для перекачки негорючих и невзрывоопасных жидкостей.

Теплообменные аппараты иногда изготовляют из графита, пропитанного термореактивными фенолформальдегидными смолами, трубы, краны и вентили из фаолита. Надежно работают чугунные вентили, футерованные фторопластом.

Для защиты от атмосферной коррозии наружной поверхности металлических конструкций, вентиляционных воздуховодов, емкостей, трубопроводов, а также строительных конструкций чаще всего используют лаки и эмали на основе перхлорвинило - вых, эпоксидных и полиэфирных смол, наносимые в три-четыре слоя.

Опубликовано в

Опубликовано в