НЕМЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ. НА СИЛОВЫХ КАРКАСАХ

2 июня, 2016

2 июня, 2016  admin

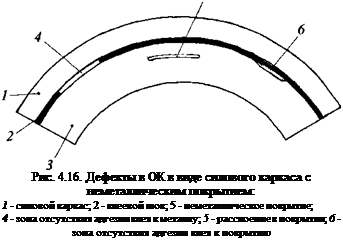

admin Назначение таких покрытий - теплозащита, термоизоляция, предохранение от коррозии и т. п. Покрытия (наружные и внутренние) выполняют из различных ПКМ, резиноподобных и других материалов. Материалы каркасов - сталь, алюминиевые, титановые и другие сплавы, а также ПКМ. Волновые сопротивления материалов покрытий обычно меньше, чем материалов каркасов. Толщина покрытий - от одного до десятков миллиметров (лакокрасочные покрытия не рассматриваются), каркасов - от десятых долей до десятков миллиметров. Основные дефекты рассматриваемых ОК - нарушения клеевого соединения покрытия с каркасом и несплошности в самом покрытии, главным образом расслоения (рис. 4.16). Возможные дефекты клеевого соединения - зоны отсутствия адгезии клея к каркасу или нарушения адгезии к покрытию при наличии клея на каркасе.

Предполагается, что металлический каркас предварительно проверен другими методами НК и не содержит дефектов. Дефекты в каркасах из ПКМ могут быть выявлены и при контроле с нанесенным покрытием. Для контроля рассматриваемых ОК применяют различные акустические методы.

Ультразвуковым методом прохождения (теневым) с двусторонним доступом возможно выявление всех показанных на

|

рис. 4.16 дефектов. Метод реализуется в иммерсионном или контактном вариантах, а также с применением катящихся преобразователей с сухим контактом. Обычно регистрируют наличие дефектов без дифференциации их по глубине залегания (способ оценки этой глубины описан в разд. 4.4). Контроль эффективен для ОК с каркасами из металлов и ПКМ. Выбор рабочей частоты определяется в основном затуханием в обоих слоях ОК. Рекомендуется применение установок для механизированного контроля с записью его результатов.

Ультразвуковой реверберационный метод (см. разд. 2.2.5.4) применяют для обнаружения дефектов соединения металлического каркаса с покрытием при контроле со стороны металла. Контроль со стороны покрытия (а в случае каркаса из ПКМ и со стороны каркаса) обычно затруднен высоким затуханием ультразвука в пластиках. Способы акустического контакта - иммерсионный, струйный, контактный. Дефекты отмечают по увеличению времени затухания многократно отраженных импульсов (времени реверберации) в материале каркаса. Используют короткие импульсы, центральную частоту которых выбирают так, чтобы длина волны была не более 0,5 от толщины ревербе

рирующего слоя. Увеличение отношения волнового сопротивления покрытия к волновому сопротивлению материала каркаса улучшает условия контроля. Для повышения чувствительности иногда применяют фокусирующие преобразователи. Без фокусировки обнаруживают дефекты площадью около 1 см2, с фокусировкой - более мелкие.

Метод четко выявляет дефекты типа нарушения адгезии клея к металлу, соответствующие максимальному коэффициенту отражения от внутренней поверхности каркаса. Хуже регистрируются зоны нарушения соединения клея с покрытием при наличии на металле клеевой пленки, так как даже тонкий ее слой существенно уменьшает коэффициент отражения. Расслоения в покрытии реверберационным методом не выявляются. Применяют также бесконтактные способы - лазерный оптический и электромагнитно-акустический. Отсутствие контакта преобразователя с ОК увеличивает коэффициент отражения от наружной поверхности, что улучшает условия контроля.

Эхометодом контролируют соединения между стальным корпусом и твердым топливом ракетного двигателя. Топливо соединяется с корпусом слоем резины. Контроль качества этого соединения за

трудняется резким различием волновых сопротивлений соединяемых материалов и небольшой толщиной резинового слоя. Для преодоления этой трудности предложен способ выделения эхосигналов от соединительного слоя методом адаптивной фильтрации [425, с. 389/496]. Рассмотрены теория вопроса и результаты экспериментального исследования. Использовали иммерсионный эхометод с широкополосным совмещенным преобразователем с центральной частотой 2,25 МГц. Экспериментальные результаты согласуются с теорией. При этом удавалось обнаруживать не только зоны отсутствия соединения, но и ослабленные его зоны. Однако связь показаний с прочностью соединения имеет лишь качественный характер. Метод может быть полезен для решения других подобных задач НК многослойных конструкций.

Оригинальный способ обработки информации при контроле клеевых соединений эхометодом позволяет определять, с какой стороны шва находится дефект соединения [422, с. 349]. Результаты получены на образцах, один из которых представляет собой соединение резины толщиной 5,3 мм с листом из алюминиевого сплава толщиной 1,4 мм, другой - слой такой же резины, приклеенной к сотовой панели с толщиной алюминиевой обшивки 1 мм. Контроль проводили со стороны резины, центральная частота УЗ-импуль - сов 5 МГц. Выявляли дефекты размером более 10 х 10 мм со 100 %-ной надежностью их классификации.

Рассмотренный в разд. 4.3.1 вариант иммерсионного эхометода с применением волн Лэмба и регистрацией дефектов по уменьшению амплитуды отраженного эхо - сигнала вследствие возбуждения в отделенном дефектом слое волн Лэмба использовали для контроля двухслойной конструкции в виде стального листа толщиной 6,4 мм с приклеенным к нему слоем резины толщиной 3,5 мм [394]. Контроль проводили со стороны стального листа, частота одной из мод волны Лэмба в котором оказалась равной 4,63 МГц. Выявлен дефект соединения шириной 13 мм, причем результат контроля оказался лучше полученного обычным УЗ эхо - методом с частотой 10 МГц.

Более сложный случай обнаружения дефекта клеевого соединения между толстой (70 мм) резиной и тонким (4 мм) металлическим листом при доступе со стороны резины рассмотрен в работе [88]. Наклонные иммерсионные преобразователи дефектоскопа УД-22УМ, работавшие импульсами с центральной частотой 200 кГц, устанавливали на поверхность резины на расстоянии 200 мм друг от друга. Угол наклона (порядка 15°) выбирали так, чтобы при падении продольной волны из резины на металлический слой в нем возбуждалась одна из мод волны Лэмба. Она распространялась в металлическом слое как в волноводе и возбуждала в резине импульс продольной волны, регистрируемый приемным преобразователем. В зоне дефекта соединения волна Лэмба не возбуждалась, передача энергии металлическим листом ухудшалась, амплитуда принятого сигнала уменьшалась. Минимальные размеры выявляемого искусственного дефекта 100 х 100 мм.

Импедансным методом возможно обнаружение всех показанных на рис. 4.16 типов дефектов в пределах доступных этому методу параметров ОК (толщин слоев, их сочетания в ОК и т. п.). Контроль обычно целесообразнее вести со стороны покрытия, что позволяет обнаруживать все типы рассматриваемых дефектов. Однако для этого толщина и жесткость каркаса должны быть не менее, чем слоя покрытия. При малой жесткости металлического каркаса и большой жесткости покрытия возможен контроль со стороны каркаса. Однако при этом обнаруживаются в основном только дефекты соединения с покрытием. Расслоения в покрытии обычно не выявляются. При достаточно жестком каркасе предельная толщина по

крытий из ПКМ, доступная для контроля импедансным методом, составляет 10 ... 12 мм. Для проверки ОК рассматриваемого типа обычно применяют импульсные импедансные дефектоскопы с раздельно - совмещенными преобразователями. Контроль мягких (например, резиноподобных) покрытий импедансным методом обычно невозможен.

Метод свободных колебаний в данном случае имеет сходные возможности с импедансным методом. В отличие от последнего, он позволяет контролировать ОК с резиноподобными покрытиями толщиной до 8 ... 12 мм. Проверка производится со стороны покрытия преобразователями с микрофонными приемниками.

Велосиметрическим методом могут быть обнаружены все показанные на рис. 4.16 дефекты в пределах доступных этому методу толщин. При контроле с двусторонним доступом дефекты выявляются во всех сечениях ОК, при одностороннем доступе со стороны покрытия - в основном в покрытии и клеевом соединении с каркасом. При контроле с односторонним доступом предельная толщина покрытия примерно та же, что и для им - педансного метода, с двусторонним - заметно больше.

Опубликовано в

Опубликовано в