Некоторые особенности образования волокон из вискозного раствора

3 апреля, 2013

3 апреля, 2013  admin

admin Образование волокон из вискозного раствора осуществляется на призводстве тольяо так называемым мокрым способом, при котором раствор высокомолекулярного соединения, в данном случае ксантогенатцеллюлозы, взаимодействует с компонентами осадительной ванны.

|

П 64 56 48 40 Зг 24 |

|

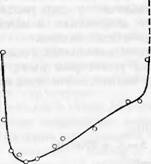

Рис. 119. Изменение вязкости скозы в процессе созревания. |

|

О |

|

16 T |

|

12 |

|

Rj — вязкость; T — время созревания :козы, в cyTKfj |

Схематично процесс прядения* можно представит^'следующим образом: вискоза определенного состава и свойств подается под давлеМпнм через ряд регулирующих приспособлений 'в фильеру, погруженную в осади - тельную ванну. Фильера представляет собой металлический колпачок, в дне которого имеются отверстия. С помощью фильеры прядильный раствор разделяется на тонкие струи, которые в осадительнои ванне превращаются в элементарные волоконца. В зависимости от сорта получаемых

волокон применяют фильеры с числом отверстий от 40 до 12000. В процессе формования волокна подвергаются вытягиванию определенными приспособлениями на прядильном диске. После формования волокна подвергаются целому ряду обработок для удаления с волокна компонентов прядильной ванны, удержанной серы (процесс десульфурации), отбелке и различным операциям (замасливание, мыловка) для улучшения внешнего вида и в целях лучшей переработки в текстильной промышленности.

Главным фактором, определяющим сумму качеств вискозного волокна, является его тонкая структура, образованная при генезисе волокна и обуславливаемая химическими, коллоидными, физико-химическими и другими процессами, имеющими место в осадительной ванне.

В ванне должен быть скоагулирован вискозный раствор, разрушен остаточный ксантогенат, нейтрализована свободная щелочь, разрушены соли побочных продуктов и регенерирована целлюлоза. К">"

Из большого количества реагентов, которые применяются для осади - тельных ванн, самыми важными являются серная кислота и неорганические сернокислые соли. Несмотря на то, что со времени открытия реакции образования ксантогенового эфира целлюлозы прошло более 60 лет, этот процесс непрерывно изменяется и совершенствуется.

1891—1892 гг. — открыт способ получения растворов;

1899—1905 гг. — получены первые волокна на солевых ваннах Стерна — волокна непрочные;

1905—1912 гг. — кислотная ванна Мюллера — волокна жесткие и матовые, более прочные; й!

1913—1930 гг. — промышленное производство волокон на бисульфатных ваннах— волокна блестящие; работы по усовершенствованию качества волокон на трехкомпонентных ваннах с ZnS04;

1930—1948 гг. — исследования, направленные на получение более прочных волокон — применение пластификационной вытяжки;

1948—1954 гг. — улучшение прочности и эластичности волокон — новые технологические режимы;

1954 г. — до настоящего времени. — резкое увеличение разрывной и усталостной прочности волокон, введение модификаторов на разных стадиях вискозного процесса, увеличение количества ZnS04 в осадительной ванне.

В настоящее время стандартной осадительной ванной является трех - компонентная ванна: на литр раствора берется 1.5 моля Na2S04 на 1 моль серной кислоты с добавлением солей, замедляющих разложение ксантогената — ZnS04, MgS04, (NH4)2S04, причем ZnS04, как это было установлено С. Н. Даниловым, более всего замедляет разложение ксантогената.

Как уже упоминалось, серная кислота является основным компонентом осадительной ванны; омыляет ксантогенат целлюлозы, нейтрализует щелочь и разлагает примеси вискозы.

Целл. О—С - J - H2S04 —-> NaHS04 + GS2 + Целл. ОН (16)

^SNa

Сульфат Na снижает степень диссоциации серной кислоты в ванне и обеспечивает более равномерное формование волокна.

2NaOH 4- H2S04 —> Na2S04 -f 2HzO Na2CS3 - f - H2S04 —> Na2S04 + H2S + CS2

Na2S + H2S04 —» Na2S04 + H2S Na2SOs + H2S04 —> J4a2S04 + I120 + S02 S02 + 2II2S —* 2H20 + 3S

Сульфат Zii образует довольно устойчивое промежуточное соединение Zn-ксантогенат, в результате чего замедляется омыление ксантогената целлюлозы.

I

|

|

|

Цел/ ОН |

|

S Целл.0С —SZti + |

|

- Целл ОН |

|

-SH |

Целя 0 - С

Добавлением поверхностно-активных веществ можно улучшить отдельные стадии процесса вискозообразования Такие вещества, добавленные в небольших количествах, адсорбируются на поверхности раздела фаз, изменяя свойства этой поверхности: облегчают образование новых поверхностей, снижают энергию внешнего некомпенсиро ванного слоя молекул, повышают смачивающую способность жидкости. Чем больше развита межфазная поверхность, тем эффективнее действуют поверхностно-активны^ вещества, молекулы которых обладают гидрофильно-гидрофобными свойствами. На заводах вискозного волокна поверхностно-активные вещества применяют для повышения равномерности мерсеризации целлюлозы и предсозревания щелочной целлю лозы, ускорения и повышения равномерности ксантогенирования щелочной целлюлозы, получения прозрачной и хорошо фильтруемой вискозы, повышения прядомости вискозы и снижения засорений фильер.

Поверхностно-активные вещества делятся на 7 ipynn:

1. Низкосульфированные масла (типа ализаринового).

2. Высокосульфированные жирные кислоты.

3. Высокосульфированные жирные кислоты с добавкой веществ, облегчающих их растворимость в разбавленной щелочи.

4. Алкилированные или оксиэтилированные четвертичные аммониевые соли.

5. Оксиэтилированные жирные амины с 12—20 остатками окиси этилена.

6. Алкилированные или оксиэтилированные соли аминосульфиро - ванных кислот с 12—20 остатками окиси этилена.

В При добавлении веществ 1, 4, 5-й групп значительно снижается поверхностное натяжение вискозного раствора. Добавлением веществ группы 2 й получаются волокна без молочных пятен, добавлением группы 6 й достигается равномерность мерсеризации в щелочи.

7 группа веществ — оксиэтилированные жирные спирты с 25—30 остатками окиси этилена, добавленные в вискозу, создают устойчивую пену, мешающую удалению воздуха. Ускорение обезвоздушивания достигается применением перечисленных групп в следующем порядке 5>6>4>1>3>2>7.

Наибольшее значение поверхностно-активные вещества приобрели для процесса формования волокна. Добавка в осадительную ванну веществ группы 7-ой и 5-й получила наибольшее применение, 4ак устраняющая засорение фильер.

Добавление поверхностно-активных веществ не влияет на прочность и разрывное удлинение волокна [36].

Опубликовано в

Опубликовано в