НАЗНАЧЕНИЕ ЗАЖИМНЫХ УСТРОЙСТВ

7 февраля, 2013

7 февраля, 2013  admin

admin Основное назначение зажимных устройств приспособлений — обеспечение надежного контакта заготовки с установочными элементами, предупреждение ее смещения и вибраций в процессе обработки (рис. 35, а). Введением дополнительных зажимных устройств увеличивают жесткость технологической системы, что повышает точность и производительность обработки. На рис. 35, б показана схема установки заготовки а на опоры 1—6; помимо основного зажима Qt дополнительное устройство Q2 сообщает системе большую жесткость. Опора 7 выполняется самоустанавливающейся. Зажимные устройства используются также для обеспечения правильной установки и центрирования заготовки, выполняя функцию установочно-зажимных устройств. К ним относятся самоцентрирующие патроны, цанговые зажимы и другие устройства, показанные на рис. 35, виг.

Необходимость закрепления заготовки отпадает, если ее масса велика, а силы резания малы (например, при сверлении мелких отверстий в тяжелой станине), а также в том случае, когда силы, возникающие при обработке, прижимают заготовку к установочным элементам. Примеры обработки заготовок и сборки без закрепления показаны на рис. 36, а, б.

При обработке на заготовку действуют силы резания, объемные силы, а также силй второстепенного и случайного характера, предопределяя возможное смещение заготовки. По величине, направлению и месту приложения силы резания являются переменными факторами. При неустановившемся режиме (врезании инструмента) сила резания возрастает от нуля до максимума и уменьшается от максимума до нуля (сход инструмента). При установившемся режиме Она также не постоянна и изменяется в определенных пределах. Амплитуда колебаний силы резания в этом случае достигает 0,1 ее номинальной величины. Точка приложения силы резания в процессе обработки непрерывно перемещается по обрабатываемой поверхности, поэтому сила резания имеет не статический, а динамический характер. При обработке прерывистых поверхностей динамичность резания еще более возрастает. С затуплением инструмента сила резания увеличивается на 10—30 % и более.

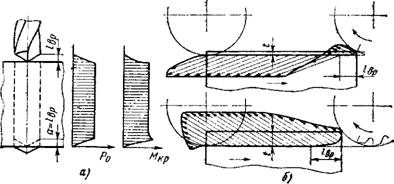

На рис. 37, а показаны эпюры осевых сил Р0 и крутящих моментов Мкр при сверленли сквозного отверстия. При выходе

IQ a) ] J2 &

|

Ef tit F a if >* |

Ffg JWAI

|

8) |

Ж

Г)

|

Рис. 35. Зажимные устройства

|

|

|

|

J |

|

A) |

В) НС

Рис 36. Обработка (сборка) заготовок без закрепления

|

|

37. Эпюры:

|

Рис. А — силы |

Осевых сил и моментов при сверлении сквозного отверстия; б—равнодействующей при фрезеровании; — путь врезания сверла; T — глубина резания

сверла MKF несколько увеличивается. Сила закрепления должна определяться по этой стадии обработки. При сверлении отверстий глубиной более пяти диаметров увеличиваются Мкр и Р0, возрастает вероятность пакетирования стружки в канавках сверла и его поломки. Расчетные значения Мкр и Р0 в этом случае следует повышать в 1,5—2 раза. На рис. 37, б показаны эпюры равнодействующей сил резания при фрезеровании. При малой глубине резания (менее 2,5 мм) заготовка прижимается этой силой вниз, при большей глубине — отжимается вверх.

Объемные силы — сила тяжести заготовки, центробежные и инерционные силы — возникают при определенных условиях обработки. Сила тяжести заготовки действует и учитывается при ее установке на вертикальные или наклонно расположенные элементы; она создает различные условия закрепления, если обработка осуществляется в поворотных приспособлениях. В процессе обработки резанием масса заготовки непрерывно уменьшается и изменяется положение ее центра тяжести.

Центробежные силы возникают в процессе обработки при смещении центра тяжести заготовки относительно ее оси вращения. Величина действующих на заготовку центробежных сил и моментов (при динамическом дисбалансе) сопоставима с силами резания при чистовой обработке.

Инерционные силы (моменты) возникают и имеют значение; тогда, когда заготовка совершает возвратно-поступательное движение или вращается с большими угловыми ускорениями (например, при торможении шпинделя). При возвратно-поступательном движении сила инерции, действующая на заготовку,

Р = Am = т,

Где а — ускорение; т — масса заготовки.

При изменении угловой скорости момент, действующий на заготовку,

Где J — момент инерции заготовки; -^f - — угловое ускорение

Заготовки.

При постоянном угловом ускорении

M=.-f J.

Величины Р м М обычно малы по сравнению с силами и моментами резания. Лишь в случае чистовой обработки заготовок большой маесы и момента инерции их значения возрастают.

К второстепенным относятся силы, возникающие при отводе режущего инструмента (сверла, метчика, развертки)-.

|

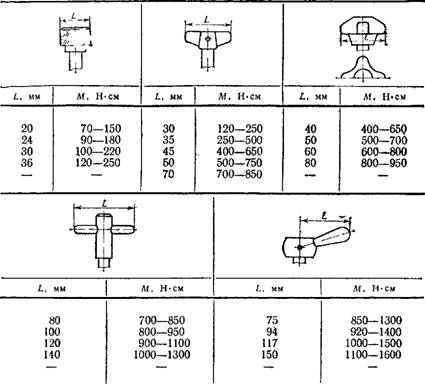

J1. Предельные моменты, получаемые при различных конструктивных формах головок и рукояток винтов

|

Смещение заготовки 1 (см. рис. 3, а) при выводе сверла из отверстия предупреждается пружинным зажимом в откидной крышке кондуктора 2. В результате этого обеспечивается заданная точность межосевого расстояния L. Необходимость закрепления базовой детали 1 (см. рис. 36, в), в которую запрессовывается втулка 2, определяется условием G > F, где G — сила тяжести детали 1 F — сила трения на поверхности штока 3, удерживающего втулку от падения при сборке.

При чистовом точении наблюдается ослабление силы затяжки кулачков под действием центробежной силы, достигающее 10 %. При черновой обработке влиянием этого фактора можно пренебречь.

Требования, предъявляемые к зажимным устройствам. Эти

Устройства должны быть надежными в работе, просты по конструкции и удобны в обслуживании; не должны деформировать закрепляемые заготовки и портить их поверхности; закрепление и открепление заготовок должно быть с минимальной затратой сил и времени; они должны обеспечивать равномерный зажим заготовок, особенно в многоместных приспособлениях; зажимные устройства не должны сдвигать заготовку при ее закреплении и по возможности воспринимать силы резания. Последним следует противопоставлять жесткие установочные элементы приспособления. Место приложения сил закрепления выбирают по условию наибольшей жесткости и устойчивости крепления и минимальной деформации заготовки. Для повышения точности обработки предпочтительны устройства, обеспечивающие постоянную силу закрепления*

В ручных зажимных устройствах сила на рукоятке не должна превышать 150 Н. Значения моментов, развиваемых рукой на маховичках и рукоятках различных конструкций и размеров, приведены в табл. 11. Средняя продолжительность закрепления заготовок различными зажимными устройствами: в трехкулачко - вом патроне ключом — 4 с; одним винтовым зажимом (ключом) —■ 4,5 с; штурвалом — 2,5 с; поворотом рычага — 2,5 с; маховичком или звездочкой — 2 с, поворотом рукоятки пневмо - и гидрокрана— 1,5 с. При необходимости увеличить число зажатий применяют приспособления с силовыми (пневматическими, гидравлическими) узлами.

Опубликовано в

Опубликовано в