Назначение инструмента для токарной обработки

1 января, 2013

1 января, 2013  admin

admin Номенклатура инструментов. Режущий инструмент, применяемый на станках с ЧПУ, можно разделить на две большие группы.

В первую группу входят инструменты с осью вращения. Общим для них является то, что скорость резания определяется частотой вращения главного привода станка и диаметром инструмента. Сюда относятся стержневой инструмент для обработки отверстий (сверла, зенкеры, развертки, метчики и т. д.) и фрезы.

Ко второй группе относятся резцы для точения наружных и внутренних поверхностей вращения, а также для подрезания торцов.

В зависимости от направления подачи проходные резцы, используемые при реализации схемы обработки, делятся на правые и левые.

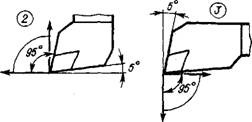

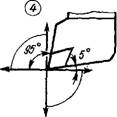

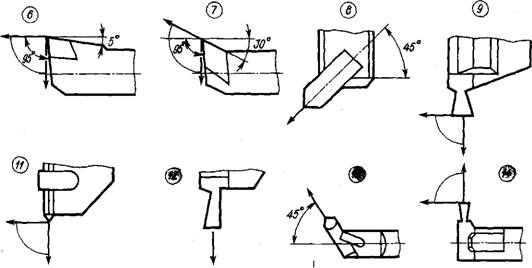

Для обработки наружных цилиндрических, конических и торцовых поверхностей используют в большинстве случаев проходные резцы трех типов: черновые с главным углом в плане ф = 95° и вспомогательным углом в плане cpi = = 5°, чистовые (контурные) с углами Ф = 95° и ф| = 30°. и комбинированные подрезные с углами ф = 95° и ф, =5° (рис. 6.14).

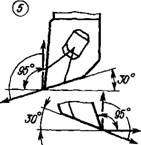

Для обработки внутренних основных поверхностей применяют центровочные и спиральные сверла, а также расточные резцы: черновые (ф = 95°; ф! = = 54-10°) и чистовые (контурные) (ф = 95°; ср,=30°).

Размеры расточного инструмента устанавливают в соответствии с размерами (диаметром и длиной) внутренних поверхностей деталей, обрабатываемых в патроне.

Чтобы выбрать размеры сверл для рассверливания многоступенчатых отверстий, сопоставляют длительность расточных и сверлильных переходов. Обычно для растачивания берут твердосплавные резцы, а для рассверливания — сверла из быстрорежущей стали. В связи с этим при растачивании скорость реза -

|

|

|

|

|

|

|

|

|

|

|

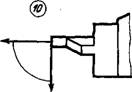

Рис. 6.14. Номенклатура режущего инструмента для токарных станков с ЧПУ с указанием зон направления рабочей подачи: |

1 — сверла спиральное и центровочное; 2 — резец проходной левый; 3 — резец проходной (подрезной) правый; 4 — резец проходной (подрезной) левый; 5 — резцы контурные левый и правый; 6 — резец расточный проходной; 7 — резец расточный контурный; 8 — резец для угловых канавок; 9 — резец прорезной; to 10 — резец для проточки торцовых канавок; 11 — резец резьбовой; 12 — резец отрезной; 13 — резец расточный для угловых канавок; 14 — резец прорезной оз расточный; 15 — резец резьбовой расточный

Ния примерно в 2,5—3 раза выше, чем при сверлении, а подача составляет примерно 0,6—1,0 от подачи при сверлении. Два прохода расточным резцом выполняются быстрее, чем один проход сверлом.

Зенкеры обычно не включают в номенклатуру инструментов, используемых на токарных станках с ЧПУ. Это связано с тем, что при обработке отверстий на этих станках в большинстве случаев производительнее снять припуск расточными резцами, так как при этом формируется более высококачественная поверхность. Аналогично обстоит дело с использованием разверток. Токарные станки с ЧПУ позволяют с помощью расточных резцов получать отверстия, по точности и качеству поверхности не уступающие отверстиям, обработанным с помощью разверток. Поэтому развертки также нецелесообразно включать з основную номенклатуру инструмента 1ля этих станков. Они могут быть рентабельными лишь при обработке боль - цих партий деталей или отверстий ма - >ого диаметра.

Несмотря на большое разнообразие Ьорм дополнительных поверхностей чис - о типоразмеров применяемого для их бработки режущего инструмента резко окращается за счет использования опи - энных выше типовых схем выполнения греходов. Для обработки дополнитель - лх поверхностей применяют прорезные? зцы (наружные, внутренние и торцо - >ie), Внутренние и наружные резцы 1Я угловых канавок, а также резьбо - Ie Наружные и внутренние резцы для 'трических и дюймовых резьб.

Использование ЭВМ для автомати - ции выбора режущего инструмента. >и технологическом проектировании граций обработки на станках с ЧПУ :амять вычислительной машины долж - быть введена картотека режущих :трументов, имеющихся в наличии на дприятии. Информацию об инстру - 1те заносят в специальные формы, бные как для использования их че - еком, так и для внесения содержали в них информации на перфокар - вводимые на ЭВМ. Возможны различные уровни автоматизации выбора режущего инструмента при подготовке УП для станков с ЧПУ.

В простейшем случае технолог-программист сам назначает инструмент, задавая в исходных данных для ЭВМ его шифр. По этому шифру ЭВМ находит в картотеке данные соответствующего инструмента и использует их при расчете УП.

Можно задать в исходных данных для ЭВМ общий вид типовой инструментальной наладки. В более сложных случаях вычислительная машина на основе определенных критериев может сама синтезировать инструментальную наладку с учетом имеющихся в картотеке данных по инструментам. Наконец, при отсутствии в картотеке необходимых данных ЭВМ на основе анализа параметров режущего инструмента и державок может автоматически составить комплектный инструмент или даже проектировать его [17, 35, 36].

Следует проверить, какое количество из выбранных инструментов можно использовать на данном станке в одной наладке.

Если количество выбранных инструментов превышает число позиций магазина станка или револьверной головки, то целесообразно выполнить одно из следующих мероприятий:

1) применить комбинированный инструмент, например сверло-цековку;

2) перенести обработку на другой станок с ЧПУ, имеющий большее число инструментальных позиций или требующий для обработки меньшего числа инструментов;

3) расчленить обработку на две операции, выполняемые за два установа на том же станке с ЧПУ;

4) изменить тип резца, например заменить упорно-проходной резец контурным, допускающим большую свободу перемещений;

5) обработать фаски резцом по программе;

6) вынести отдельные переходы за пределы операции, выполняемой на станке с ЧПУ. Исключать переходы и переносить их в операцию обработки на станке с ручным управлением целесообразно в такой последовательности:

Наладки (табл. 6.6), которая должна содержать все сведения, необходимые для наладки станка на конкретную операцию. При подготовке программ вручную карту наладки заполняет технолог - программист в процессе работы над технологическим процессом и программой. При автоматизированных методах технологического проектирования карта наладки выводится из ЭВМ вместе с УП и картой операционного технологического процесса.

Карта наладки обычно содержит разделы, посвященные станку и крепежной оснастке, детали, собственно инструментальной наладке, а также распределению блоков коррекции траектории инструментов УЧПУ станка.

В разделе, посвященном станку, записывают модель и номер станка, модель УЧПУ. Там же фиксируют координаты исходной (нулевой) точки станка, величины сдвига этой точки (при необходимости) и некоторую дополнительную информацию, зависящую от конструкции станка (например, диапазон частот вращения, устанавливаемый вручную, процент повышения или снижения рабочих подач и т. д.).

В разделе оснастки записывают ее шифр и характер обработки (в центрах, в патроне и т. п.).

В разделе, посвященном детали, должны быть заданы ее наименование и номер чертежа, материал заготовки, ее размеры и эскиз закрепления на станке.

Описание собственно наладки представляет собой таблицу, в которую заносят шифр инструмента, номер позиции в револьверной головке или инструментальном магазине станка и номер корректора УЧПУ, закрепленного в программе за данным инструментом. Сюда же целесообразно заносить размеры детали, которые необходимо контролировать в процессе наладки и последующей обработки, номер кадра УП, при отработке которого формируется контрольный размер, причем следует указать этот размер с допустимыми верхним и нижним отклонениями, а также номера блоков коррекции и корректирующие поправки, устанавливаемые на указанных блоках.

Ряд операций подготовки ТП для токарных станков достаточно просто выполнить при использовании ЭВМ на базе определенных алгоритмов [16, 17, 35, 36, 76]. В качестве простого примера на рис. 6.15 приведен частный алгоритм выбора марки твердого сплава проходного резца.

Опубликовано в

Опубликовано в