НАНЕСЕНИЕ В ЭЛЕКТРИЧЕСКОМ ПОЛЕ ВЫСОКОГО НАПРЯЖЕНИЯ

22 апреля, 2013

22 апреля, 2013  admin

admin В электрическом поле можно наносить порошковые материалы на не нагретые изделия. Благодаря этому, а также легкости автоматизации, возможности получения тонких покрытий и ряду других достоинств способ получил широкое распространение; более 80 % порошковых лакокрасочных материалов наносят этим способом.

Основы способа. В основе процесса нанесения лежит принцип действия сил электростатического поля на заряженные частицы краски в направлении электропроводящей поверхности заземленного изделия. При этом лакокрасочный материал предварительно переводится в аэрозольное состояние с помощью воздуха.

Зарядка частиц порошков (контактная или посредством ионной адсорбции) достигается воздействием внешнего электрического поля

Или трением частиц. Как и в случае аэрозолей жидкостей, заряд частиц является функцией их радиуса, диэлектрической постоянной материала и напряженности электрического ноля.

Вследствие высокого электрического сопротивления порошковых красок (ру = 108— 1014 Ом • м) приобретенный их частицами заряд длительно сохраняется при контакте с любой (в том числе электропроводящей) поверхностью, что позволяет транспортировать заряженные частицы (аэрозоль), а также изделия с нанесенным на них порошком, не опасаясь ссыпания частиц с поверхности. Предварительная зарядка частиц в специальном межэлектродном пространстве с последующей их подачей к изделию позволяет избежать неблагоприятного воздействия сильных электрических полей на процесс осаждения, устранить обычно встречающийся эффект электростатического рассеяния и тем самым обеспечить получение равномерных покрытий на изделиях достаточно сложной конфигурации. Этот принцип нашел применение при разработке промышленных установок.

С другой стороны, медленная разрядка частиц как фактор высокого электрического сопротивления материалов, способствует накоплению зарядов в слое и возникновению явления обратной короны. В результате предельная толщина наносимых слоев обычно не превышает 100-150 мкм (в расчете на готовое покрытие). Для получения более толстых слоев применяют меры, направленные на снижение электрического сопротивления порошковых красок (см. гл. 4) или используют при распылении импульсные источники высокого напряжения.

Аэрозоли порошковых красок (в отличие от жидких материалов) менее дисперсны; при контакте с поверхностью их частицы не деформируются, контактная поверхность мала. Это обусловливает неполноту осаждения материалов. Неполное осаждение является результатом многих факторов: полидисперсности частиц порошковых красок, скорости движения воздуха, конфигурации изделий. В результате степень осаждения (переноса частиц) при распылении может колебаться от 50 до 85 %. Во избежание запыленности окрасочного участка и для более полного использования красок их наносят в замкнутом цикле в окрасочных камерах с применением системы рекуперации порошков.

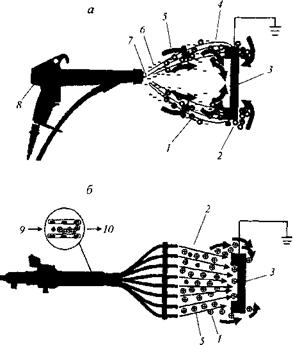

Различают два способа нанесения красок в электрическом поле - Электростатический (с зарядкой в поле коронного разряда) и Трибостатический (с зарядкой за счет трибоэффекта) (рис. 7.43).

При зарядке порошка в поле коронного разряда высокое неоднородное электрическое поле создается между зарядным электродом

|

Рис. 7.43. Электростатическое (а) и трибостатическое (б) распыление порошковых красок (схема движения частиц): 1 - заряженные частицы; 2 - незаряженные частицы; 3 - заземленное изделие; 4 - Силовые линии; 5 - направление потока воздуха; 6 - отрицательные ионы кислорода; 7- электрод; 8 - генератор высокого напряжения; 9, 10- исходные и заряженные частицы порошка |

Распылителя (знак и заземленным окрашиваемым изделием (наводится знак "+") в так называемом электродном пространстве. В результате ионизации воздуха (коронного разряда) в нем образуется огромное количество ионов, которые, осаждаясь на частицах распыленного порошка, сообщают им заряд. Заряженные частицы и свободные, не связанные с ними ионы по силовым линиям перемещаются к изделию и осаждаются на нем, передавая свой заряд. Поскольку силовые линии замыкаются прежде всего на выступающих участках поверхности изделия, порошок осаждается преимущественно на них. Труднодоступные участки поверхности оказываются вне воздействия электрического поля (эффект клетки Фарадея) и, соответственно, плохо окрашиваются этим способом. Нанесение красок обычно проводят при напряжении 50-100 кВ.

Так называемый трибостатический способ зарядки частиц порошковых материалов основан на возникновении зарядов при трении. В результате трения разнородных (в первую очередь, диэлектрических материалов) с разными значениями энергии происходит переход электронов из материалов с меньшей энергией в материал с большей энергией, при этом обе трущиеся поверхности заряжаются противоположными знаками. Наилучшим материалом в качестве зарядной поверхности почти для всех порошковых красок являются фторопласты.

Величина возникающего при трении заряда зависит от многих факторов: размера частиц, уровня загрязнения контактной поверхности, длительности и эффективности контакта, интенсивности потока воздушно-порошковой смеси и др.

Практика показывает, что более крупные частицы порошков заряжаются лучше, чем мелкие. Заряд частиц полидисперсных порошков (каковыми являются практически все порошковые краски) изменяется в прямой зависимости от их размера. Поэтому в красках желательно иметь в минимальном количестве (не более 10 %) частицы с размером менее 15 мкм.

Особенно большое влияние на величину заряда оказывает влажность воздуха. Последний должен быть сухим с точкой росы не выше -10 °С.

Продолжительность и эффективность контакта частиц с трущейся поверхностью определяется конструктивными особенностями зарядной системы: величиной контактной поверхности, длиной трубок зарядного устройства. Наиболее эффективна многоканальная система трубок, собранных в спирали. Контакт частиц с трущейся поверхностью особенно значителен при турбулентном движении воздушно-порошковой смеси. Важным моментом является также эффективность отвода заряда, накапливающегося на зарядном устройстве (заземление трубок).

Нанесение порошковых красок трибостатическим способом не устраняет образования электрического поля вокруг окрашиваемого изделия. Тем не менее отсутствие свободных ионов воздуха создает более благоприятные условия для окрашивания сложных по профилю изделий, а также при получении многослойных покрытий.

Оба способа нанесения - как трибостатический, так и с зарядкой частиц в поле коронного разряда - примерно равнозначны по масштабам применения; каждый из них имеет свои положительные стороны и недостатки:

Электростатический способ

Возможность нанесения любых порошковых ЛКМ

Высокая производительность Высокая степень осаждения порошка Неподверженность влиянию влажности окружающего воздуха

Повышенная стоимость установок из-за наличия высоковольтной аппаратуры

Потребность в источнике питания Трудность перекрашивания изделий с глухими отверстиями и углублениями

Трибостатический способ

Хорошее перекрашивание участков с глухими отверстиями и углублениями Равномерность осаждения порошка на выступающих и вогнутых участках Отсутствие обратной ионизации Невысокая стоимость установок

Необходимость подготовки воздуха (кондиционирования) Необходимость введения антистатических добавок в гибридные и полиэфирные краски Пониженная производительность

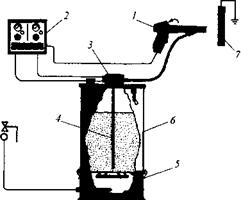

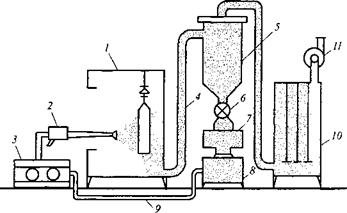

Применяемое оборудование. Комплект оборудования для электростатического распыления порошков включает: распылительную камеру, распылитель порошкового материала, питатель, установку рекуперации порошка (принципиальная схема установки приведена на рис. 7.44, а узла нанесения - на рис. 7.45).

|

Рис. 7.44. Принципиальная схема установки для нанесения порошковых красок способом электростатического распыления: 1 - распылительная камера; 2 - распылитель порошковой краски; 3 - питатель; 4 - воздуховод; 5 - циклон; 6 - затвор; 7 - сито; 8 - сборник порошка; 9 - линия возврата порошка; 10- фильтр; 11- вентилятор |

Рис. 7.45. Схема узла нанесения порошковых красок:

1 - распылитель; 2 - пульт управления; 3 - эффектор; 4 - Трубка для забора порошка; 5 - пористая перегородка; 6 - корпус питателя; 7 - заземленное изделие

1 - распылитель; 2 - пульт управления; 3 - эффектор; 4 - Трубка для забора порошка; 5 - пористая перегородка; 6 - корпус питателя; 7 - заземленное изделие

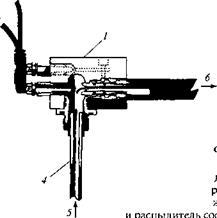

Распылители различаются по конструкции, принципу работы, способу подвода высокого напряжения, подачи и зарядки порошкового материала.

В равной степени находят применение распылители электростатические (с зарядкой порошка в поле коронного разряда) и трибостатические (с зарядкой трением), стационарные (в автоматических конвейерных линиях) и ручные (при единичном и серийном производствах).

Из электростатических распылителей доминируют устройства с внешней зарядкой. Они просты в изготовлении, надежны в эксплуатации и обеспечивают более высокую степень осаждения красок по сравнению с распылителями с внутренней зарядкой частиц. Такие распылители могут быть со встроенным и внешним источником высокого напряжения. При ручном нанесении более предпочтительны распылители первого типа, так как при этом обеспечивается более высокая безопасность работы: питание источника осуществляется от выносного блока низкого напряжения (5-24 В). К распылителям с внешним источником высокого напряжения питание подводится высоковольтным кабелем, что приемлемо при автоматическом нанесении, но неудобно при ручном.

Трибостатические распылители относят к числу распыляющих устройств с внутренней зарядкой частиц. Существующие конструкции распылителей этого типа в основном различаются формой и строением зарядного устройства - трубок из диэлектрика (фторопласта или полиамида). Они могут быть прямыми, свернутыми в спираль, представлять собой одну жилу или набор жил (трубок меньшего сечения). Удельный заряд порошков возрастает с увеличением поверхности их контакта с трибоэлектризующим элементом и ско

рости движения по трубе. Дополнительная электризация порошка может быть достигнута применением фторопластовых наконечников (насадок) разной формы. При такой конструкции распыляющих устройств коэффициент осаждения красок на поверхность достигает 85 % и более.

Параметры работы распылителей разных типов неодинаковы:

Производительность Расход воздуха, по краске, кг/ч м3/ч

С внешней зарядкой С внутренней зарядкой Т рибостатический

Производительность большинства отечественных распылителей по окрашиваемой поверхности - 90-200 м[3]/ч. При больших объемах работ установки комплектуются несколькими распылителями (от 2 до 6), также используют механизм перемещения типа "Робот". Напротив, если требуется обойтись очень малым количеством краски, применяют распылители с автономным питанием (краска подается не от питателя, а из бачка, укрепленного на распылителе).

Оптимальное расстояние от распылителя до изделия 20-30 см.

Питатели Для дозирования и подачи порошковых красок в распылители работают по принципу эжекционного отбора порошка воздухом и образования аэровзвеси с определенным содержанием твердых частиц. Наиболее распространены питатели с забором порошка из псевдоожиженного слоя (рис. 7.46).

Для увеличения скорости потока аэровзвеси и требуемой пороз - ности предусматривается дополнительная подача дозирующего воз-

|

3 |

![]()

|

2 |

![]() Духа. Оптимальное соотношение между количеством подаваемого и дозирующего воздуха устанавливается опытным путем.

Духа. Оптимальное соотношение между количеством подаваемого и дозирующего воздуха устанавливается опытным путем.

|

Рис. 7.46. Эжектор для подачи порошка к распылителю: |

![]() Имеются также конструкции питателей с гравитационной подачей порошка в эжектор или эжекторным забором

Имеются также конструкции питателей с гравитационной подачей порошка в эжектор или эжекторным забором

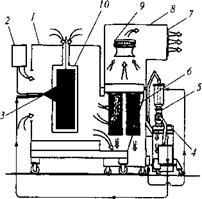

Рис. 7.47. Схема распылительной камеры:

1  - корпус; 2 - источник высокого напряжения; 3 - распылитель; 4 - сборник порошка; 5 - вибросито; 6, 7 - кассетный и плоский фильтры; 8 - коллектор;

- корпус; 2 - источник высокого напряжения; 3 - распылитель; 4 - сборник порошка; 5 - вибросито; 6, 7 - кассетный и плоский фильтры; 8 - коллектор;

9 - вентилятор; 10- Покрываемое изделие

Его из емкости (коробки). При этом для разрыхления и устранения арочных эффектов дополнительно воздействуют на порошок механически, например с помощью вибрации.

Распылительные камеры для нанесения порошковых красок по конструкции и габаритам весьма разнообразны. Они могут быть стационарными и движущимися, тупиковыми и проходными, одно - и двухходовыми, различаются расположением транспортных и рабочих проемов, направлением движения запыленного воздуха (иметь поперечный или нижний отсос), конструкцией днища и системы отбора с него порошка. Схема одной из них приведена на рис. 7.47.

Имеются конструкции камер, предусматривающих очистку воздуха не в аспирационном устройстве, а в самой камере посредством установленных в ней фильтров или движущейся фильтрующей ленты из пористого материала. Стенки камеры обычно выполняют из стали, стекла или пластмасс (чаще всего полипропилена, содержащего антистатик). Скорость движения воздушных потоков Ц/ выбирают с учетом среднего размера частиц и плотности наносимого порошкового материала; в открытых проемах обычно принимают = 0,6- 0,8 м/с, внутри камеры 0,1-0,4 м/с.

Установки рекуперации предназначены для улавливания не осевшего на изделия порошка и возврата его в производственный цикл. Рекуперационные установки различны по конструкции и принципу работы. Применяют установки как с двухступенчатой системой улавливания (сначала в циклоне, где осаждается до 95-98 % краски, затем на фильтре), так и с одноступенчатой (только на фильтре). Широко используются патронные фильтры из металлической сетки или тканевые, обеспечивающие степень улавливания порошка 99,5-99,8 %. Применяют откатные фильтры и установки (модули) стационарные и откатного типа.

Электростатическим способом, используя разные типы распылителей, можно окрашивать изделия разных типоразмеров и групп

|

-I |

![]()

|

4 3 |

![]()

|

Т |

![]()

|

Участок нанесения Съем изделий порошкового материала |

![]()

Участок подготовки поверхности

_1____ _1____ Ш ЛПГ

"------------------ '-------- Ч:

"V

Ч/

Участок формирования

Покрытия

А-ТГ7Г-7ЧІ

“г

ІР"

Рис. 7.48. Типовая схема производства покрытий способом электростатического распыления:

1 - агрегат подготовки поверхности;

2 - сушилка для удаления воды; 3,4- Камеры электростатического нанесения краски (автоматического и ручного соответственно); 5 - система улавливания порошка; 6 - печь для формирования покрытия

Сложности и применять при этом практически любые виды порошковых ЛКМ. Необходимое требование к изделиям - объемная или поверхностная электрическая проводимость. Оно легко реализуется при окрашивании металлов. В случае неэлектропроводящих материалов (древесина с влажностью менее 12 %, стекло, пластмассы) принимают меры для увеличения проводимости: например, поверхность обрабатывают антистатиками - растворами ПАВ или токопроводящими грунтовками.

Технология покрытий. Типовой технологический процесс получения покрытий из порошковых красок способом электростатического распыления включает три основные стадии: подготовку поверхности, нанесение порошкового материала, формирование из него покрытия (рис. 7.48). Качество покрытий зависит от строгого соблюдения технологических режимов всех стадий процесса.

Не исключается получение и комбинированных покрытий, например с применением порошковых, жидких и металлических материалов. При этом возможны разные сочетания слоев. Нанесение жидкого ЛКМ (грунтовки, эмали, лака) может предшествовать нанесению порошковой краски или завершать процесс получения комбинированного покрытия. Цель привлечения других материалов - придать недостающие свойства покрытиям из порошковых красок: обеспечить высокую и стабильную адгезию, улучшить глянец и декоративные свойства, решать различные целевые задачи. Такой подход нередко практикуют при окрашивании транспортных средств (автомобили, велосипеды, мотоциклы), труб и других изделий.

Опубликовано в

Опубликовано в