Наиболее рациональные способы уменьшения напряжений, деформаций и перемещений в сварных конструкциях

3 августа, 2014

3 августа, 2014  Oleg Maloletnikov

Oleg Maloletnikov В основе известных методов уменьшения сварочных напряжений и искажений форм сварных конструкций лежат три основных способа их регулирования:

1. Уменьшение объема металла, вовлекаемого в пластическую деформацию на стадии его нагрева, и уменьшение самой пластической деформации.

2. Создание в зонах пластических деформаций, возникших от нагрева, дополнительных деформаций противоположного знака. Это может быть выполнено как при остывании, так и после полного охлаждения.

3. Компенсация возникающих деформаций и перемещений путем симметричного расположения швов, создания дополнительных зон пластических деформаций, предварительного перемещения, обеспечения свободной усадки.

Рассмотрим некоторые методы, используемые в производстве.

Подогрев при сварке изменяет поля температуры и сварочных деформаций, а также в ряде случаев и свойства металла, бездействуя на термический цикл. При этом изменяются напряжения, создаваемые структурными превращениями. В отношении пластических деформаций подогрев, с одной стороны, уменьшает предел текучести, модуль упругости и перепад температур. Это способствует уменьшению максимальных остаточных напряжений. С другой стороны, он расширяет зону пластических деформаций, если тепловложение при сварке остается прежним. При подогреве до очень высоких температур, при которых ат мало, остаточные напряжения также малы.

Проковка применяется как в процессе сварки по остывающему

металлу, так и после полного остывания. Проковкой осаживают металл по толщине, создавая пластические деформации удлинения в плоскости, перпендикулярной направлению удара. Этим достигают уменьшения растягивающих или даже появления сжимающих остаточных напряжений. Эффект от проковки зависит от температуры, количества теплоты, которое выделяется при проковке, и значения пластической деформации. Если температура в зоне проковки выше, чем в остальном (не прокованном) металле, то в процессе последующего остывания и температурного сокращения металла, сжимающие напряжения будут уменьшаться и могут перейти даже в растягивающие. При холодной проковке нагрев обычно невелик, и можно создать высокие сжимающие напряжения. Проковка ведется механизированным инструментом с малыми (6.7 м/с), средними (до 100 м/с) и высокими (более 100 м/с) скоростями движения бойка. Проковка маневренна, в этом ее преимущество перед другими методами. Следует опасаться снижения пластичности металла при проковке.

При импульсной обработке взрывом используют заряды ленточного типа, которые укладывают на обрабатываемые поверхности. Взрыв, который проводят в специальной камере, создает напряжения в поверхностном слое. Применяется этот метод как средство повышения выносливости сварных соединений при переменных нагрузках. При такой обработке происходит перераспределение остаточных напряжений.

Прокатка зоны сварного соединения используется главным образом для уменьшения остаточных перемещений или для заглаживания швов. В местах прокатки растягивающие напряжения уменьшаются и могут стать сжимающими.

Приложение нагрузок. Во время сварки нагрузки прикладывают так,

чтобы в зоне соединения создать растягивающие напряжения. Это уменьшает

остаточные напряжения растяжения и усадочную силу Рус. Если нагружение

производится после сварки, необходимо, чтобы напряжения от нагрузки

складывались с остаточными растягивающими напряжениями и вызывали

46

пластические деформации. После снятия нагрузки напряжения снижаются. Для полного снятия собственных напряжений напряжения от нагрузки должны быть близки к пределу текучести металла, что обычно трудно достижимо.

Применяют как статическое, так и вибрационное нагружение. В последнем случае напряжения снижаются незначительно, но этого бывает достаточно, чтобы в дальнейшем сумма рабочих и остаточных напряжений не искажала размеров конструкций при эксплуатации.

Создание неравномерных нагревов и охлаждений. Если создать с двух сторон сварного соединения нагретые зоны, то металл, расширяясь, вызовет растяжение вдоль шва и сжатие поперек шва. Такая схема напряжений благоприятна для протекания пластических деформаций в направлении вдоль шва, что как раз необходимо для снятия остаточных растягивающих напряжений. Перемещая зоны нагрева вдоль шва, охлаждая металл позади источника теплоты, процесс можно сделать непрерывным.

Если создавать концентрированное охлаждение участка с растягивающими напряжениями, то он будет сокращаться и вызывать суммирование остаточных напряжений с растягивающими напряжениями от охлаждения. Это вызовет пластическую деформацию и последующее снижение остаточных напряжений после выравнивания температур.

Местный концентрированный нагрев отдельных зон применяют, чтобы вызвать усадку металла в месте нагрева и создать напряжения сжатия в соседних зонах. Как средство регулирования напряжений он находит ограниченное применение, но для правки конструкций такой прием используют широко.

Отпуск сварных конструкций применяют для изменения структуры и

свойств металла, а также для снижения остаточных напряжений. Применение

отпуска для снижения остаточных напряжений целесообразно, если

предъявляются повышенные требования к прочности сварной конструкции и

точности ее размеров при последующей эксплуатации. Кроме того, иногда

47

целесообразно восстановить пластические свойства в зонах, где концентрировались пластические деформации при сварке, и повысить сопротивляемость хрупким разрушениям. В остальных случаях применение отпуска не рекомендуется из-за повышения стоимости производства конструкций.

Различают: общий отпуск, когда равномерно нагревают изделие целиком; местный — нагревают лишь часть конструкции в зоне сварного соединения; поэтапный — источник нагрева движется вдоль конструкции, например трубы или оболочки, и последовательно нагревает ее участки; поэлементный — термической обработке подвергают узлы сварной конструкции, а затем сваривают их между собой. Основное достоинство отпуска как метода снижения остаточных напряжений в том, что он не вызывает пластических деформаций, которые бы уменьшали пластичность металла.

Меры по уменьшению деформаций и перемещений от сварки предусматриваются на всех этапах проектирования и изготовления большинства сварных конструкций.

На стадии разработки проекта нужно принимать такие конструктивные решения, которые бы позволили технологу избежать значительных искажений сварной конструкции и организовать при необходимости правку. При этом:

1. Назначают минимальные объемы наплавляемого металла; сечения угловых швов следует принимать по расчету на прочность или в соответствии с рекомендациями о минимальных катетах швов. Площадь поперечного сечения и погонная энергия при однопроходной сварке, усадочная сила и поперечная усадка обратно пропорциональны квадрату катета шва k2.

2. Используют способы сварки с минимальным тепловложением,

например контактной вместо дуговой, многопроходной вместо

однопроходной. При назначении вида сварки следует иметь в виду

48

допустимые скорости охлаждения металла и не превышать их.

3. Балочные конструкции проектируют с таким поперечным сечением и расположением швов, чтобы моменты, создаваемые усадочными силами, были уравновешены, а углы излома ф от поперечных швов взаимно компенсировали прогибы. Это обеспечивает минимальный изгиб балок.

4. Следует стремиться к таким последовательностям сборочносварочных операций, при которых моменты инерции и площади поперечных сечений во время выполнения тех или иных швов были по возможности максимальными. Например, последовательное наращивание элементов в сложных конструкциях дает большие искажения размеров, чем сборка всей конструкции на прихватках, а затем сварка.

5. В некоторых случаях целесообразно обеспечить свободное сокращение элементов от усадки, чтобы не вызвать искажений конструкции в целом. Например, нахлесточное, еще не сваренное соединение позволяет смещаться листам, не передавая остальной части конструкции усадку. Стыковое соединение листов выполняется до прикрепления их к другим частям конструкции, обеспечивая возможность беспрепятственной поперечной усадки швов.

6. В конструкциях с тонкостенными элементами швы располагают либо на жестких элементах, либо вблизи них.

7. Во всех случаях, когда есть опасение, что возникнут нежелательные искажения размеров и формы конструкции, проектирование ведут так, чтобы обеспечить возможность последующей правки.

При разработке технологии и осуществлении сварки используют следующие мероприятия:

1. Применяют рациональную последовательность сборочно-сварочных

операций, которая либо предусмотрена проектом конструкции, либо выбрана

технологом в соответствии с возможностями предприятия. Например,

конструкцию расчленяют на отдельные узлы, которые могут быть по

отдельности легко выправлены, а затем сварены, между собой с

49

минимальными отклонениями. Определенной последовательностью наращивания элементов сложной балочной конструкции также можно уменьшить искажения. Сборку целесообразно вести от наиболее жесткого элемента.

2. Назначают экономичные способы и режимы сварки с минимальным тепловложением и таким характером искажений, который безвреден для качества конструкции. Например, если недопустим излом длинной трубы в зоне кольцевого шва, то применяют многопроходную сварку. Регулированием скорости охлаждения и химического состава металла шва изменяют характер структурных превращений и усадочную силу.

3. Применяют соответствующую оснастку и приспособления для сборки и закрепления свариваемых элементов. Они особенно эффективны для ликвидации временных перемещений, которые значительны по размеру, но не сопровождаются большими усадочными силами. Например, прижатие тонких листов при сварке стыковых соединений, закрепление ребер и диафрагм при выполнении угловых швов, удержание листа в плоскости при контактной точечной и шовной сварке, фиксация элементов рамы при сварке ее в углах и пересечениях.

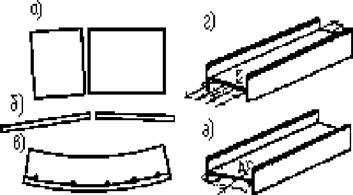

4. Назначают размеры заготовок с учетом последующей усадки. Например, выставление переменного по длине зазора при электрошлаковой сварке (рис.23, а), компенсация угла при сварке стыковых соединений (рис. 23, б) создание предварительной кривизны балки фис.23, в) путем выкраивания стенки с кривизной, натяжение А (рис. 23, г) или термическое удлинение Ат стенки двутавра (рис. 23, д), чтобы она при последующей усадке не потеряла устойчивости.

|

Рис. 23. Создание перемещений, противоположных сварочным |

5. Предварительной пластической деформацией заготовок перед сваркой создают перемещения, противоположные ожидаемым при сварке. Например, изгибают полки, чтобы уменьшить грибовидность от укладки продольных швов в балке, раскатывают края обечаек перед сваркой кольцевых швов, изгибают в штампах края отверстий в оболочках, чтобы компенсировать последующее перемещение соединения к оси оболочки.

6. Искусственным охлаждением, к которому относятся подача воды при контактной сварке; обдув газо-водяной смесью при некоторых способах сварки; использование охлаждаемых подкладок и накладок в зажимных приспособлениях, уменьшают зону пластических деформаций.

7. Создают в зоне сварки с помощью приспособлений или специальных установок напряжения растяжения (обычно путем изгиба, реже растяжением), чтобы уменьшить усадочную силу. Такой прием используют при сварке балок.

8. Создают непосредственно после сварки пластические деформации удлинения проковкой металла специальным инструментом или сварочным электродом при точечной контактной сварке.

Для правки конструкций после сварки используют различные механические и термические способы.

Механические способы основаны на создании пластических деформаций удлинения с целью компенсации пластических деформаций укорочения, вызванных сваркой. Они включают гибку, растяжение, проковку, статическое осаживание металла по толщине под прессом для его удлинения в плоскости, вибрацию, прокатку, При этом стремятся к тому, чтобы обеспечить равномерное уменьшение пластических деформаций и остаточных напряжений в зоне сварного соединения. Необходимо, чтобы усадочная сила стала близкой к нулю.

Рассмотрим подробно, как происходит устранение деформаций в тонколистовых сварных конструкциях проковкой или растяжением зоны сварного соединения.

Наиболее часто встречающимся элементом тонкостенных конструкций является сварной лист. В отличие от толстых листов тонкий лист после сварки теряет устойчивость и выходит из плоскости.

В подавляющем большинстве случаев остаточные пластические деформации, вызванные сваркой, сосредоточены только в шве и зоне термического влияния, то есть на участке сравнительно небольшой ширины и являются главной причиной, вызывающей упругие деформации листа и его коробление.

Чтобы устранить эти деформации, достаточно в зоне растягивающих напряжений создать пластические деформации, обратные сварочным. Проковка зоны шва бойками небольшой ширины создает местное равномерное динамическое осаживание металла по толщине, которое приводит к удлинению металла в продольном и частично в поперечном направлениях (в зоне проковки) и снижению собственных напряжений и деформаций от сварки.

Проковывают обычно шов и околошовную зону. Подбор режимов осуществляется, как правило, опытным путем.

При устранении деформаций растяжением в зоне пластической деформации сварного соединения напряжения от внешней нагрузки складываются с остаточными напряжениями растяжения и в некоторый момент достигают величины предела текучести ат. При дальнейшем увеличении внешней нагрузки происходит пластическая деформация при неизменной величине напряжений этой зоны. После снятия нагрузки напряжения в зоне пластической деформации окажутся меньшими. Это снижение растягивающих напряжений вызовет уменьшение напряжений сжатия в зоне, удаленной от шва, то есть в зоне упругой деформации, что приведет к уменьшению остаточных напряжений в этой зоне, и соответственно, к уменьшению или устранению деформаций и коробления сварного соединения.

При пластической деформации всего сечения остаточные напряжения снимаются полностью.

Опубликовано в

Опубликовано в