Нагрев заготовок перед обработкой давлением

21 мая, 2013

21 мая, 2013  admin

admin Металл нагревают перед обработкой давлением в нагревательных печах или в электронагревательных устройствах. Простейшим нагревательным устройством является кузнечный горн, в котором металл непосредственно соприкасается с горящим топливом. Его используют для нагрева небольших заготовок при ручной ковке.

Для нагрева под прокатку на обжимных станах (блюмингах или слябингах) стальные слитки помещаются в печь с верхней загрузкой и выгрузкой – нагревательные колодцы (или колодезные печи). В качестве топлива в нагревательных колодцах обычно применяют доменный или природный газ.

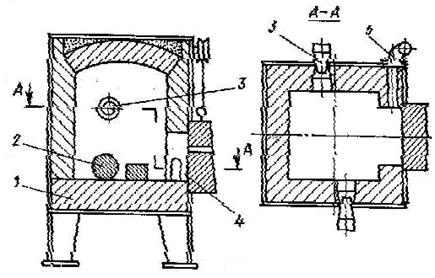

Пламенные печи, применяющиеся в машиностроении, работают на жидком и газообразном топливе. Различают пламенные печи с периодической или с непрерывной загрузкой заготовок. Печи с периодической загрузкой заготовок называют камерными (рис. 3.10) [12].

Рис. 3.10. Камерная нагревательная печь: 1 – под печи,

2 – заготовки, 3 – форсунки, горелки, 4 – окно загрузки-выгрузки заготовок, 5 – дымоход

В них заготовки загружают и разгружают через одно и то же окно, в процессе нагрева они остаются неподвижными, а температура в конкретный момент времени во всей зоне нагрева одинакова.

Рабочее пространство камерной печи нагревается путем передачи тепла конвекцией и излучением из окружающего пространства нагревательной камеры до необходимой и контролируемой температуры сжиганием газообразного или жидкого топлива (мазута).

Нагрев заготовок в нагревательных печах происходит медленнее, чем в электронагревательных устройствах. Этот способ менее производителен, экологически менее чист, однако он с большей надежностью позволяет избежать перегрева и пережога. Это связано с тем, что внутри рабочего пространства печи устанавливается требуемая максимальная контролируемая и регулируемая температура, которая не может быть превышена.

Масса металла, нагретого на 1 М2 пода камерной печи (иначе говоря, «напряженность пода печи»), при работе ее на мазуте или газе составляет 350–500 Кг/(М2ч). Расход топлива для камерных печей составляет 10–30% массы нагреваемого металла [16].

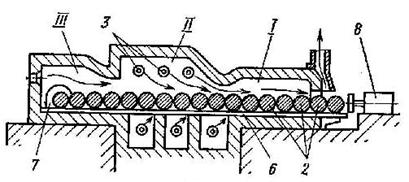

В печах с непрерывной загрузкой, называемых методическими, заготовки в процессе нагрева передвигаются от окна загрузки к окну выгрузки (рис. 3.11) [16].

Рис. 3.11. Методическая нагревательная печь: I – первая

Нагревательная зона (600–800 °С), II – зона максимального

Нагрева (1250–1350 °С), III – зона выдержки (выравнивания температуры), 2 – заготовки, 3 – горелки, 6 – под печи, 7 – окно

Выгрузки заготовок, 8 – толкатель

Температура рабочего пространства в таких печах повышается от места загрузки к месту выгрузки заготовок. Это обеспечивает более равномерный нагрев и позволяет снизить расход топлива до 5–12% от массы нагреваемого металла. Напряженность пода методических печей достигает 1000 Кг/(М2ч).

Для нагрева металла используется только часть теплоты, образующейся при сгорании топлива. Большая часть теплоты (до 60%) теряется с отходящими газами, имеющими высокую температуру (1000–1200 °С) при выходе из печи.

Эта теплота может быть использована для подогрева воздуха, газа и мазута, которые подаются к нагревательной печи. Для этого печи оборудуются специальными теплообменными аппаратами – рекуператорами [16].

В рекуператоре воздух и дымовые газы разделяются друг от друга стенкой, через которую передается теплота. Так, например, трубчатый рекуператор состоит из большого числа жаростойких труб, которые одними концами подсоединены к коллектору холодного воздуха, а другими – к коллектору горячего воздуха. Коллектор нагревается отходящими из печи газами, и от него нагретый воздух поступает к горелкам и форсункам.

Камерная печь удобна для нагрева сравнительно небольших партий заготовок. Постоянная и равномерная регулируемая температура в печи позволяет нагревать заготовки до высокой температуры (1200 °С), не опасаясь превышения этой температуры и наступления перегрева или пережога.

Одним из недостатков камерных печей является низкий коэффициент полезного действия, составляющий для печей без рекуператоров всего 10–15%, а с рекуператорами 20–30 %.

КПД методических печей без рекуператоров составляет 15–30%, с рекуператорами 35–45%.

Определим количество тепла Q , поступившего через торец стержня площадью F При его нагреве:

. (3.32)

. (3.32)

Общее количество теплоты, которое должно быть сообщено заготовке, равно:

![]() . (3.33)

. (3.33)

Приравнивая количество тепла Q требуемому Q*, найдем время нагрева.

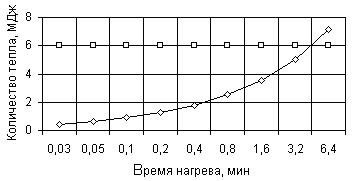

Из приведенных примеров видно, что увеличение размеров заготовки существенно влияет на время ее нагрева. Если для нагрева заготовки под штамповку весом 7,8 Кг до температуры 1200 °С потребовалось около 5 минут, то для нагрева слитка весом 7,8 Т, предназначенного для обжима на блюминге, – 8,5 часа (см. рис. 3.12).

А)

Б)

Рис. 3.12. К оценке времени нагрева заготовок из стали 45

Размерами ![]() М (7,8 Кг) (а) и

М (7,8 Кг) (а) и ![]() М (7,8 Т) (б)

М (7,8 Т) (б)

До температуры 1200 °С

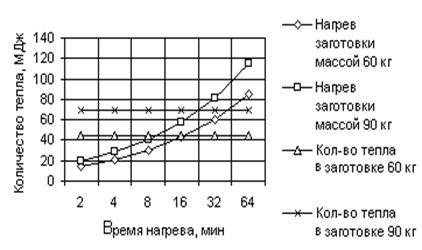

Расчеты показали, что для нагрева заготовки весом 60 Кг до 1200 °С требуется 46 МДж теплоты и примерно 16 мин времени, а для заготовки весом 90 Кг – около 70 МДж теплоты и примерно 24 мин времени (рис. 3.13).

Рис. 3.13. Закономерности нагрева заготовок массой 60 и 90 Кг

в печи при температуре 1200 °С

Если в печи одновременно нагревается 6 заготовок, то штучные времена нагрева одной заготовки будут, соответственно, около 2,7 и 4 мин. В условном переводе на электроэнергию при КПД H=0,1 для нагрева заготовки массой 60 Кг потребуется около 130 ![]() стоимостью около 150 руб, а для нагрева заготовки массой 92 Кг – около 200

стоимостью около 150 руб, а для нагрева заготовки массой 92 Кг – около 200 ![]() стоимостью около 230 руб.

стоимостью около 230 руб.

В электронагревательных устройствах теплота выделяется в самой заготовке либо при пропускании через нее тока в контактных устройствах, либо при возбуждении в ней вихревых токов – в индукционных устройствах.

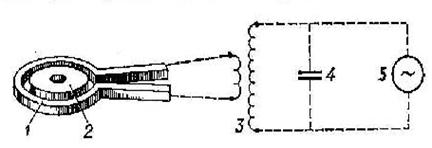

При индукционном нагреве заготовку 2 помещают внутрь индуктора 1 (рис. 3.14). Индуктор, выполняемый обычно из медной трубки прямоугольного сечения, подключают непосредственно или через трансформатор 3 к источнику переменного тока 5: высокой частоты (свыше 1 КГц), средней (до 10 КГц) или низкой (промышленной частотой 50 Гц). Нагрев заготовки 2 осуществляется путем индуктирования в ней вихревых токов (токов Фуко), вызываемых в токопроводящей среде переменным электрическим полем [6].

Рис. 3.14. Схема индукционного нагрева: 1– индуктор,

2 – нагреваемое изделие, 3 – трансформатор, 4 – конденсатор,

5 - генератор

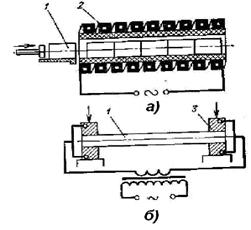

Для нагрева перед обработкой давлением заготовки 1 пропускают через многовитковый индуктор 2 (рис. 3.15, а) [12].

Рис. 3.15. Схемы электронагревательных устройств:

А) индукционного; б) контактного

Заготовки перемещают внутри индуктора со скоростью V.

Задача определения температуры в круглой движущейся заготовке – осесимметричная. Однако ее можно привести к ранее рассмотренной задаче о температуре в полуплоскости от равномерно распределенного быстродвижущегося источника тепла.

![]() , (3.34)

, (3.34)

Где IU – электрическая мощность индуктора, H – КПД, D – диаметр заготовок, L – длина индуктора (вдоль скорости движения заготовок).

Для нагрева заготовок до заданной температуры (Тс–Т0) должны быть выполнены следующие условия:

![]()

![]() . (3.35)

. (3.35)

При электроконтактном нагреве (рис. 3.19, б) концы заготовки 1 зажимают между медными контактами 3, к которым подводится большой ток I. Средняя температура заготовки может быть вычислена по формуле:

![]() , (3.36)

, (3.36)

Где IU – электрическая мощность индуктора, H –КПД, T – время нагрева, R – радиус заготовки, L – длина заготовки.

По краям заготовки температура несколько ниже за счет теплоотвода в медные контакты.

Электронагрев обладает целым рядом преимуществ: более высокой производительностью нагрева, почти полным отсутствием окалины, удобством автоматизации. Теплота выделяется не только на поверхности заготовки, но и в глубине ее.

При индукционном нагреве толщина слоя, в котором происходит выделение теплоты, зависит от частоты тока. Поэтому с увеличением диаметра нагреваемых заготовок частоту тока уменьшают (от 8 000 Гц для заготовок малых диаметров до 50 Гц для заготовок диаметром 180 Мм). Однако при применении электрических методов нагрева заготовок труднее регулировать заданную температуру заготовок, в связи с чем необходимо тщательно согласовывать применяемые мощности нагревателей и время нагрева (скорости перемещения заготовок).

Максимальную температуру нагрева заготовок под обработку давлением назначают такой, чтобы снизить механические характеристики до требуемого уровня, но избежать при этом пережога и перегрева.

Рациональные температуры нагрева различных материалов определяются на основании опытных или теоретических данных с учетом диаграмм состояния сплавов (табл. 3.1) [16].

Таблица 3.1

Рациональные температуры нагрева различных сплавов

Под обработку давлением

|

Материал |

Диапазон рациональных Температур, °С |

|

Алюминиевый сплав АК4 |

470–350 |

|

Медный сплав БрАЖМц |

900–750 |

|

Титановый сплав ВТ8 |

1100–900 |

|

Сталь 45 |

1200–750 |

|

Сталь У10 |

1100–850 |

Пережог металла может произойти при температурах, близких к температуре плавления. Он проявляется в окислении границ между зернами и появлении хрупкой пленки, вызывающей потерю пластичности. Пережог не подлежит исправлению, такой металл отправляется в переплавку. Перегрев металла происходит при несколько более низких температурах, чем пережог. Перегрев проявляется в чрезмерном росте размеров аустенитных зерен при первичной кристаллизации и как следствие в крупнозернистой вторичной кристаллизации (феррит и перлит или перлит и цементит). Это приводит к снижению механических характеристик. Последствия перегрева в большинстве случаев удается устранить с помощью термообработки, однако это сопряжено со значительными трудностями и дополнительными затратами.

Время нагрева заготовки может быть приближенно оценено с помощью известного решения о количестве тепла, поступающего в стержень, торец которого находится при постоянной температуре. Существуют и другие, более точные теоретические решения, учитывающие конечные размеры и форму заготовок, однако для качественного анализа ограничимся упомянутым более простым решением.

При большом времени нагрева увеличивается окисление поверхности металла, в результате чего образуется окалина – слой, состоящий из оксидов железа: Fe2О3, Fe3O4, FeO. Кроме того, происходит обезуглероживание поверхностного слоя металла. Толщина обезуглероженного слоя в отдельных случаях достигает 1,5–2 Мм. Для уменьшения окисления заготовки нагрев следует производить в нейтральной или восстановительной атмосфере.

Опубликовано в

Опубликовано в