Нагрев металла в процессе точечной и рельефной сварки

28 апреля, 2016

28 апреля, 2016  admin

admin Динамика электротепловых процессов при точечной сварке очень сложна. Достоверных теоретических расчетов по этой теме не создано до сих пор не только по причине их сложности. Всего вероятнее, главная причина заключается в том, что производство вполне обходится без этих расчетов, поскольку значительно легче и, самое главное, точнее установить оптимальный режим сварки непосредственно на практике и тем самым обойтись без тепловых расчетов. Однако, как уже отмечалось выше, расчетные системы, если они хорошо отображают реальную действительность, весьма необходимы для понимания физической сущности исследуемого процесса. Исходя из этого принципа, здесь и рассматриваются закономерности выделения теплоты при формировании расплавленного ядра сварной точки.

Независимо от того, с какой точностью предполагается определять взаимосвязи всех переменных, которые управляют выделением теплоты в металле в результате прохождения тока, нельзя обойтись без понятий электрических сопротивлений самого металла и металлических контактов. В п. 1.4 уже обращалось внимание на тот факт, что электрические сопротивления самих свариваемых деталей как проводников электрического тока только в редких случаях определяются их геометрическими размерами. Такой редкий случай имеет место для стыковой сварки цветных металлов, когда можно пренебречь поверхностным эффектом и сопротивление стыкуемых концов рассчитать по элементарной формуле

R = pl/S.

К сожалению, в некоторых даже современных литературных источниках эту элементарную формулу рекомендуют как достоверную для точечной сварки, вводя в формулу разные коэффициенты:

R = (pl/S) Аа.

Формулы такого рода теоретическая электротехника отвергает.

Как было показано в формуле (1.65), х — это не размер проводника, а протяженность линий тока, пронизывающих проводник. Точно также S — это не геометрический размер какого-то сечения проводника, а площадь переменного сечения потока силовых линий электрического тока. Кривизна линий электриче-

Екого тока, их плотность в различных участках проводящего элемента определяются, в первую очередь, не геометрией проводника, а его физическими характеристиками в зоне прохождения тока: магнит

ной проницаемостью р, удельным сопротивлением р. Обе эти характеристики, каждая по-своему, зависят от температуры и общих магнитных или немагнитных свойств свариваемого металла.

ной проницаемостью р, удельным сопротивлением р. Обе эти характеристики, каждая по-своему, зависят от температуры и общих магнитных или немагнитных свойств свариваемого металла.

При контактной точечной сварке очень сложна не только конфигурация проводников, но также сложны и очень нестабильны во времени температурные поля в зоне свариваемых контактов.

С точки зрения вложения энергии в зону свариваемого контакта нас интересуют два главнейших фактора: программа изменения сварочного тока во времени и активные сопротивления, которые определяют ту энергию Джоуля, которая обеспечивает необходимую активацию свариваемого контакта. Для точечной сварки эта' активация должна заканчиваться плавлением ядра будущей сварной точки. В тексте, относящемся к рис. 1.25, уже предварительно было показано, что измерять мы можем только полное сопротивление контакта /?кт, равное для идеально чистых поверхностей

Rkt — Гмг 4* грт. (2.62)

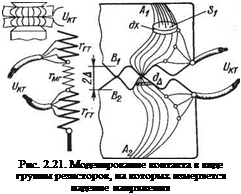

Раздельно измерить составляющие гмг и ггт нельзя. Этот факт иллюстрируется еще одной наглядной схемой измерения, приведенной на рис. 2.21. Контакт двух микропирамид моделирован резистором гмг, а пучки линий электрического тока по металлу (участки А1 — Вх и А2 — В2) моделированы резисторами ггт. Здесь же показано, что измерительные проводники неизбежно снимают суммарную разность потенциалов: гмг и ггт.

Для двух единичных пирамид

где 5Д — площадь микропирамиды.

Сопротивление всех контактирующих микропирамид уже определялось по формуле (1.79). Сопротивление самого металла ггт, в общем виде обозначенное через R, определялось по формулам (2.23) и (2.25).

![]() 4 К. А. Кочергнн

4 К. А. Кочергнн

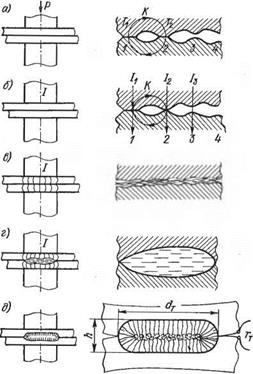

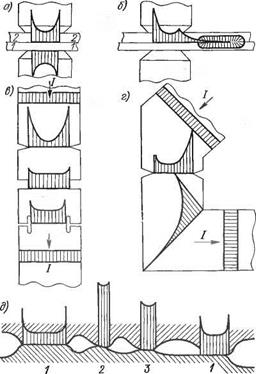

Рис. 2.22. Последовательность нагрева контакта при точечной сварке и формирования ядра сварной точки (гт — электрическое сопротивление расплавленного ядра в момент выключения тока)

Как видно, значение гмг и лгт раздельно можно определить только расчетным путем. Таким образом, все предшествующие рассуждения об электрических сопротивлениях контактов и деталей полностью оправдывают смысл первой фразы этого параграфа. Процессы выделения джоулевой теплоты в металле при формировании точечно-сварного соединения идут при изменяющихся сопротивлениях и при изменяющемся сварочном токе. Рассмотрим динамику этого процесса не только в общем виде, но и с учетом некоторых конкретных количественных характеристик (рис. 2.22, а—д). Наиболее сложная картина выделения теплоты имеет место при сварке магнитных металлов и притом не самой малой толщины.

Как видно, значение гмг и лгт раздельно можно определить только расчетным путем. Таким образом, все предшествующие рассуждения об электрических сопротивлениях контактов и деталей полностью оправдывают смысл первой фразы этого параграфа. Процессы выделения джоулевой теплоты в металле при формировании точечно-сварного соединения идут при изменяющихся сопротивлениях и при изменяющемся сварочном токе. Рассмотрим динамику этого процесса не только в общем виде, но и с учетом некоторых конкретных количественных характеристик (рис. 2.22, а—д). Наиболее сложная картина выделения теплоты имеет место при сварке магнитных металлов и притом не самой малой толщины.

Прежде чем будет включен сварочный ток, ударом электродов создается механический контакт двух шероховатых поверхностей деталей (рис. 2.22, а). Этот первый эпизод контактирования уже показывает приближенность расчета начального сопротивления контакта по формуле (1.79).

Действительно, эта формула определяет электрическое сопротивление или двух, или одной контактирующей пирамиды как сопротивление проходящему по ним сварочному току. Однако 98

тока в позиции рис. 2.22, а еще нет. Тем не менее в этом, пока еще только механическом контакте уже идут чисто электрические процессы. Удар, создав неравномерную деформацию в микроконтактах 1 и 2, тем самым вызвал сильную экзоэлектронную эмиссию, которая в малой мере существовала и до того в этих выступах, так же как в точках 3, 4 и других, за счет операции подготовки поверхности как механическими средствами, так и химической обработкой. Неравенство температурных вспышек в точках 1 и 2 даст неравенство и термоэлектронного эффекта. В механическом контакте на рис. 2.22, а уже циркулируют замкнутые электротоки К, плотности которых могут быть и непредвиденно значительными.

Если сварочный ток включился (рис. 2.22, б), то элементарные токи /1У /2 могут алгебраически суммироваться-с круговыми токами и тем самым вносить свое дополнительное усложнение в расчетную формулу (1.79).

Остановимся еще некоторое время на первом мгновении включения тока и посмотрим, что должно происходить с сопротивлением контакта без учета замкнутых круговых токов.

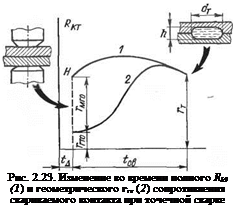

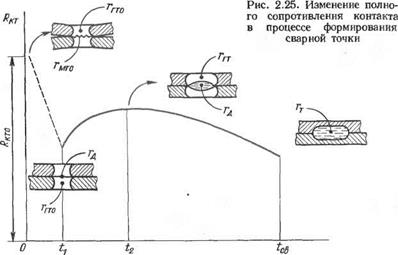

На рис. 2.23 воспроизведена типовая кривая изменения полного сопротивления контакта RKT во времени, подобная той, что представлена на рис. 1.27, с той лишь разницей, что за первое мгновение после включения тока длительностью tA изменение сопротивления пирамид не показано. Это первое мгновение правильнее исследовать отдельно, с помощью нижеприведенных формул и рис. 2.24, а.

Изменение размеров микропирамиды во времени можно представить такими закономерностями:

|

(2.63) |

|

|

У = {/о + (й — Уо) |

(2.64) |

Температура единичных пирамид

ТА = Т0 (t/tA)n.

Показатели степеней р, ц, п могут быть различными, в зависимости от программы изменения давления электродов во времени. Удельное сопротивление микропирамид определяем по формуле

Рд = Ро [(1 + *Гд)] [ 1 + еСд/°т• (2.65)

Учитывая соотношенияД2.63), (2.64), на рис. 2.24, а построены вероятные кривые изменения размеров микропирамид в Пределах времени длительностью /д. На основании формулы (1.76) построена кривая изменения сопротивления микропирамид, которую мы приближенно определяем как электрическое сопротивление микрошероховато'го контакта гмг (рис. 2.24, а). Как 4* 99

|

|

Рнс. 2.24. Изменение электрического сопро-

тивления контактирующей пирамиды в про-

цессе ее нагрева и деформации в первые

мгновения после включения тока

видно, значение гмг в момент t — fat т. е. в точке Н, должно соответствовать этому же значению на рис. 2.23.

видно, значение гмг в момент t — fat т. е. в точке Н, должно соответствовать этому же значению на рис. 2.23.

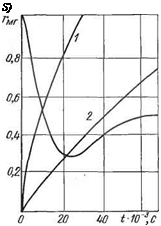

Представим, что сварочный ток через контакт нарастает по программе 1 или 2 (рис. 2.24, б). Из этого же рисунка видно, что квадрат тока по программе 1, умноженный на значение гмг, в момент t — 10 мс даст эффект тепловыделения в шесть с лишним раз больше, чем ток по программе 2 в тот же момент времени. Такая интенсификация тепловыделения обязательно создает расплавленный диск, но не обязательно одинаковой толщины. Может иметь место и резкий перегрев в какой-то зоне и, как следствие, выплеск жидкого металла из этой зоны. Если же программа тока была подобрана правильной, то вместо смятых микропирамид, осуществлявших контактирование, в плоскости свариваемого контакта создастся правильный круговой диск расплава.

Что же происходит с электрическим сопротивлением 2 (см. рис. 2.23). Для того чтобы выяснить, как изменяются все составляющие сопротивления в зоне контакта, снова сделаем количественное сравнение, используя те же данные для сварки стальных листов 4 + 4 мм, которые были приведены в п. 1.3. Удельное сопротивление холодного металла р„ = 20 мкОм-м; расплавленного 100

![]()

р, ----- 140 мкОМ"М. При я/А = 25, а/ат = 14 000/25 000 рд = = 895 мкОм*м. При / = 35,35 мкм; X ~ 14 000/(85 000-2-І) = = 0,082

|

2 Дрт 2-60-140 3Ас ~ 3-0,57-104 |

Это сопротивление холодного контакта группы микропирамид. Но вот произошло их плавление и образовался расплавленный диск. Удельное сопротивление металла здесь стало рт == = 140 мкОм-м, а сопротивление самого диска

оказывается весьма малым. Вместе с тем, кривая показывает в момент £д сопротивление в десятки раз большее. Вот это и есть результат неотделимого от плоскости диска искривления линий электрического тока, пронизывающих расплавленный диск.

Если бы речь могла идти о статическом электрическом поле вокруг расплавленного диска, т. е. если не учитывать магнитного сжатия линий электрического тока, то сопротивление его прохождению оказывала бы составляющая

Ггто = РId. (2.66)

Формула эта, как и многие другие, известна из теории заземлений, где допускают возможным рассчитывать сопротивления по уравнению Лапласа, а ие Максвелла, т. е. не учитывать эффект сжатия линий тока магнитным потоком. В формуле (2.66) р — удельное сопротивление расплава; d — диаметр диска.

Формула (2.66) имеет в виду, что две полубесконечные массы металла контактируют друг с другом только через расплавленный диск. Таким образом, линии тока, проходя из одной половины в другую и пронизывая диск, искривляются, что и фиксируется как добавочное к объемному электрическое сопротивление не только расчетом, но и измерением. Полагая, что в первое мгновение расплавленный диск окружен холодным металлом и его удельное сопротивление соответствует именно такому значению температуры, по формуле (2.66) находим

гГто — 20/1,2 = 17 мкОм.

Этот результат следует считать для случая магнитного металла, вероятно, заниженным. Магнитный поток сожмет силовые линии тока и они примут вид скорее такой, как схематически показано по сечению нижнего листа на рис. 1.25, чем такой, как в верхнем листе того же рисунка.

Определим более достоверную форму области протекания тока, используя формулы (2.16), (2.17), (2.23) и (2.25).

Примем силу сварочного тока / = 10 000 А. При d0 = 0,85 см Я = 3746 А/см. По кривой намагничивания (см. рис. 2.2) находим р-=. 5. Тогда по формуле (2.16)

6ЭКВ = 5000 У 20-106/(5-50) = 1,44 см;

Расчет показал, что б данном случае размер b меньше d0, и, следовательно, линии тока в металле сжаты, как это показано в нижнем листе рис. 1.25.

Все эти численные результаты не следует считать полностью достоверными. Расчеты проделаны для того, чтобы показать, какого уровня могут быть отдельные составляющие электрических сопротивлений в зоне свариваемого контакта и в нем самом. Расчеты показывают, в том числе, совершенную нестабильность начального сопротивления мйкро - и макрогеометрии линий протекания электрического тока, т. е. нестабильность полного сопротивления свариваемого контакта. Как видно, эту нестабильность нельзя устранить какими-либо регулирующими устройствами, нельзя и ориентироваться на нее при расчетах.

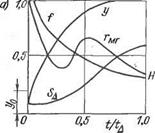

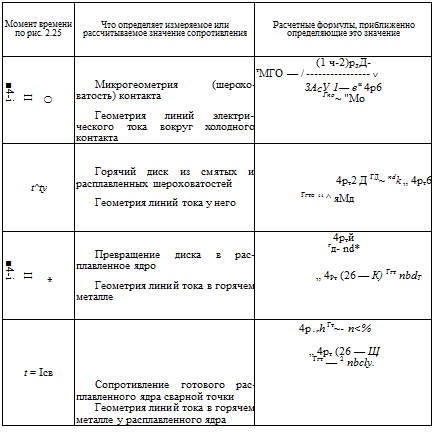

Расчетные примеры, показанные выше, можно подытожить посредством наглядного графика, приведенного на рис. 2.25. Здесь показана временная зависимость полного сопротивления контакта и на ней отмечены отдельные характерные эпизоды изменяющихся сопротивлений, поясняемые табл. 2.1. Наиболь - 102

шая неопределенность относится к начальному интервалу времени: от t = 0 до t = h-

Наибольшая стабильность характерна для момента выключения тока, т. е. для готового, расплавленного ядра сварной точки с заданными его размерами dT и h. В таком случае для сварки идеально чистого металла, когда роль тонких, оптически прозрачных оксидных пленок несущественна, для формулы (1.39) можно написать

qt = 4/2pTfc/(nd?), (2.67)

соответственно этому температура в плоскости контакта

![]() Т = /2pTft V t

Т = /2pTft V t

15 m Vкус ж/тблгі| ’

где принято S = JidT6.

Формула (2.68) имеет вспомогательный характер и только показывает взаимосвязь переменных процесса выделения теплоты в приближении не изменяющегося за время сварки действующего значения сварочного тока.

Картину выделения теплоты в контакте для импульсных режимов сварки металлических поверхностей, покрытых оксидной пленкой, следует рассмотреть отдельно. Задача эта очень сложная, и ее решение под силу только ЭВМ. Что же касается производственников-технологов, то им необходимы такие расчетные соотношения, которые правильно ориентируют понимание взаимосвязей всех переменных, участвующих в процессе. Исходя из этих условий, построим расчетную схему на целом ряде допущений и упрощений.

Примем допущение, что при импульсных режимах точечной сварки все энерговыделение в зоне свариваемого контакта идет на плавление ядра цилиндрической формы диаметром dT и высотой h. Форму кривых сварочных токов будем учитывать по формулам (2,44) и (2.45). Полное сопротивление свариваемого контакта с учетом оксидной пленки на нем определим суммой

Rki — гМР + ггт + гпл» (2.69)

тогда тепловой баланс запишется равенством

(їі -)-1! (U2) (гш + ггт + гпп) = ycS^hdB. (2.70)

Первый сомножитель развернем по формулам (2.44) и (2.45). Вторым сомножителем займемся отдельно — в нем все слагаемые в процессе сварки переменны. Учтем только те характеристики, которые меняются в наибольшей степени. Для слагаемого ггт это будет удельное сопротивление металла вокруг контакта. Вместо общепринятого его значения рт — р0 (1 + ссТ) примем более краткую зависимость удельного сопротивления от абсолютной температуры 6. Тогда для многих металлов можно записать зависимость

Р = РтЄ/Єші, (2.71)

где р. г — удельное сопротивление в момент плавления.

Учитывая (2.71), примем размеры ядра неизменяющимися, и для этого условия геометрическая составляющая сопротивления контакта обозначится так:

![]() р h pTh Є

р h pTh Є

гт ~ ST “ sT еп„ *

Электрические сопротивления микропирамид шероховатости по формулам (1.79), (1.80) в расчет вводить невозможно, иначе решение уравнения (2.70) окажется доступным только ЭВМ. Мы же ставим задачу получить возможно большую наглядность взаимозависимостей переменных параметров. Приведенный выше численный пример показал, что гмг0 от начального значения, весьма 104

значительного, уже при малых значениях критерия X переходит в новое качество — в расплавленный диск. Примем изменение гмг по упрощенной зависимости

rw - - ф- (1 - X). (2.73)

От

Здесь критерий X, по аналогии с критерием Z [см формулу (1.7)1, запишем в таком виде:

X ------- Ра0/ог0пя. (2.74)

Коэффициент р определяет характер обработки контактирующих поверхностей металла (см. табл. 5 приложения):

Р - ЄплДЄхол (1 - т - 2) Ь].

Значительно сложнее дело обстоит с составляющей гпл электрического сопротивления оксидной пленки. Для условий контактной точечной сварки эта величина практически является неопределенной переменной. Существующие литературные источники дают некоторые характеристики оксидов, но, к сожалению, измеренные в статическом состоянии и при определенной технологии изготовления оксида. Ничего подобного при точечной сварке нет. Электрические характеристики пленок на свариваемом металле неопределенны и зависят от структуры размеров и времени существования пленок с момента зачистки. Этот последний фактор определяет интенсивность экзоэлектронной эмиссии и, следовательно, косвенно влияет на удельное сопротивление пленки. Для оксидных пленок в условиях точечной сварки большинства металлов (кроме алюминия и его сплавов) можно уверенно считать только одну зависимость достоверной — это уменьшение удельного сопротивления с увеличением температуры. Мало того, можно считать, что при плавлении металла оксидные пленки растворяются в расплаве, и тогда их сопротивление вообще можно не учитывать. Исходя из такого рода соображений, примем

где 6 — удельное сопротивление оксидной пленки; ф — ее толщина.

Подставляя теперь в равенство (2.70) все его отдельные слагаемые и сомножители в развернутом виде, получим довольно громоздкое уравнение:

Не менее громоздким получается и решение этого уравнения даже с использованием упрощений

Є =

![]() ^ jexp [-g-(P,/,

^ jexp [-g-(P,/,

сгт

РдД + ЕФ

В этой формуле роль каждой переменной процесса просматривается с трудом, поэтому из нее будем устанавливать некоторые конкретные взаимосвязи, способные подсказать методы технологического регулирования процесса сварки. Прежде всего раскроем значение временной функции F (/). Для принятых степенных функций (2.44) и (2.45)

В зависимости от кривизны эпюры нарастающего тока F (/) таково:

п................................... 4 2 1 1/2 1/4 1/10

F(t)................... . . 0,11т 0,2т 0,33т 0,5т 0,66т 0,83т

Вот эта. формула для технолога представляет непосредственный практический интерес. Она показывает, что для любого размера ядра скорость нарастания его температуры сильнейшим образом зависит от начального сопротивления шероховатостей и оксидных пленок на них, т. е. от величин гмг0 и гпл0.. Поскольку нельзя эти переменные уменьшить, то все решается формой кривой тока, т. е. числом п (см. рис. 2.12). Как видно, более тонкое регулирование температуры в плоскости контакта достигается 106

![]()

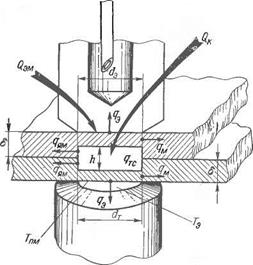

Рис. 2.26. Схема тепловых потоков при точечной сварке

именно путем изменения числа п, а не плотности сварочного тока. Как уже было показано, начальное сопротивление холодного контакта, определяемое в том числе величиной гмг, зависит от критерия X [см. формулы (1.13) и (1.14)]. Стоит заметить, что коэффициент Ь, характеризующий обработку контактирующих поверхностей (см. табл. 5 приложения), может меняться от 1 до 8 при самых обычных способах подготовки металла под сварку. Что же касается изменения отношения действующего давления к пределу текучести р/от, то это число в реальных условиях может быть изменено только в пределах 0,2—0,5. Следовательно, для идеально чистых металлических поверхностей (оптически прозрачная оксидная пленка) характер обработки этой поверхности сказывается на скорости тепловыделения более заметно, чем изменение действующего начального давления.

именно путем изменения числа п, а не плотности сварочного тока. Как уже было показано, начальное сопротивление холодного контакта, определяемое в том числе величиной гмг, зависит от критерия X [см. формулы (1.13) и (1.14)]. Стоит заметить, что коэффициент Ь, характеризующий обработку контактирующих поверхностей (см. табл. 5 приложения), может меняться от 1 до 8 при самых обычных способах подготовки металла под сварку. Что же касается изменения отношения действующего давления к пределу текучести р/от, то это число в реальных условиях может быть изменено только в пределах 0,2—0,5. Следовательно, для идеально чистых металлических поверхностей (оптически прозрачная оксидная пленка) характер обработки этой поверхности сказывается на скорости тепловыделения более заметно, чем изменение действующего начального давления.

Рассмотрим теперь общую тепловую картину не только в зоне свариваемого контакта, но и целиком в свариваемых деталях. Согласно обозначениям на рис. 2.26, можно составить баланс энергии в таком виде.

К концу процесса, когда расплавлено цилиндрическое ядро диаметром dT и высотой А, на эту операцию затрачена энергия

QK = 4P()Tht/(nc%). (2.80)

Эта энергия расходуется на плавление металла ядра и тепловые потери. Их можно определить: энтальпия

тепловые потери в массу свариваемых деталей 9м = 4тГпя уїф S УТ.

Полагая S — 3x^28, перепишем

ди = 8тпТап У Кус dT8 У і. (2.82)

Рассмотрим отношение энергий (2.80) к (2.82)

QK ___ _________ 4P(>Tht_____ _ /2рт/г % УТ

9м mdr$nmTnn VWcd^b J/T 8mn2dftTim ’

Из этого отношения можно получить критерий технологического подобия, если учесть несомненную пропорциональность Р = aTd|, в которой Р — сила сжатия электродов. Тогда:

![]() — Ki УТо = К;

— Ki УТо = К;

УМ

/*"( '..Я j/” / Oiji

йтТ’пл 6Р

Из рис. 2.26 видно, что при точечной сварке имеются еще два очага тепловыделения, это контакты электродов с деталями QgM. Очаги эти весьма своеобразны. Прежде всего энергия Q3M регулируема. Интенсивность тепловыделения в этих несваривающихся контактах зависит от формы и размера электродов, металла электродов, состояния поверхности. Эти же факторы определяют и отвод теплоты в массу охлаждаемого электрода q3.

Температура поверхности металла под электродом Т'пм всегда больше температуры поверхности электрода Тэ. Разность Тпм — —Тэ может доходить до 200—300°, если наконечники электрода недостаточно часто подвергают зачистке или же поверхность свариваемого металла покрыта заметным слоем оксидов.

Если записать в общем виде тепловой баланс точечной сварки, то можно ограничиться таким равенством:

Qv 2Qsm = 9то 4~ Ям 4~ 2<7э" (2.85)

Здесь, как уже неоднократно отмечалось, только слагаемое QK представляет собой, с точки зрения расчета, наиболее стабильную величину. Все остальные вносят, каждое по-своему, в тепловой баланс иногда значительную неопределенность. Борьба G этими неопределенностями и с нестабильностью всех переменных и является целью при разработке технологии контактной точечной сварки.

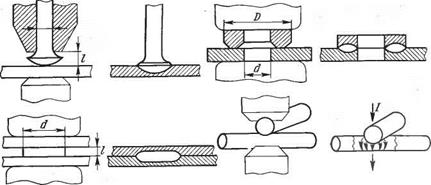

На рис. 2.26 изображена классическая схема точечной сварки. Однако в реальной действительности создаются такие конструктивные сочетания, как, например, показанные на рис. 2.27, для которых форма расплавленного ядра — совсем не цилиндр. Ра-

|

Рис. 2.27. Некоторое типы рельефно-сварных соединений |

зумеетея, в случаях такого рода тепловой баланс (2.85) может быть весьма своеобразным и формулы тепловыделения, если только такие формулы нужны, будут отличаться от (2.80). Конструктивные сочетания типов, приведенных на рис. 2.27, принято относить к разряду рельефной сварки, поскольку в каждом варианте свариваемый контакт отличается рельефным выступом той или иной формы. Выступы такого рода играют заметную роль концентраторов энерговыделения, за счет чего и удается осуществлять расплавление ядра разной формы. Это обусловливается не только конструкцией свариваемых деталей. Более существенное значение имеет распределение сварочного тока в процессе нагрева свариваемого (да и не только свариваемого) контакта.

Форма свариваемых деталей, магнитность или немагнитность металла, резкие изменения токопроводящих сечений проводника — все эти вещи, вместе взятые, создают иногда весьма сложную картину распределения тока в свариваемых деталях. Во многих случаях оно оказывается подобным тому, которое характерно для распределения механических напряжений по растягиваемым или сжимаемым деталям разной формы, с разными концентраторами напряжений.

Этот факт в некоторой мере поясняют модели, приведенные на рис. 2.28. На первой из них (рис. 2.28, а) показаны эпюры распределения сварочного тока по плоскостям 2—2 свариваемого и 1—1 несвариваемого контактов. При сильном эффекте шунтирования тока в соседнее ядро (рис. 2.28, б) эпюры токов резко меняют свою форму. На рис. 2.28, г показана разная степень концентрации тока относительно разной формы надрезов и изгибов проводящей шины. При окончательном формировании контакта (рис. 2.28, д) характерно уменьшение концентрационных пиков тока в тех плоскостях 2—3, где плотности тока вообще весьма велики по сравнению є плоскостями 1—1.

Рис. 2.28. Схемы возможных концентраций сварочного тока при одноточечном (а) и многоточечном (б) сварном соединении; при надрезах различной формы (в); при искривленных проводниках (г) и в плоскости контакта в момент включения тока (б)

2.5.  Особенности нагрева металла при шовной сварке

Особенности нагрева металла при шовной сварке

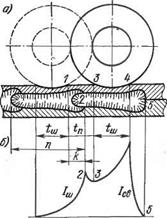

Шовно-сварные соединения представляют практический интерес, если необходима не только определенная прочность, но и достаточная плотность или даже полная герметичность. Такого рода соединения могут быть получены заменой электродов точечных машин вращающимися роликами (рис. 2.29, здесь диаметр ролика показан значительно преуменьшенным по сравнению с толщиной свариваемых листов, кроме того, изображен только один верхний ролик). Рис. 2.29 иллюстрирует процесс сварки так называемым шаговым швом, когда при неподвижном ролике включается импульс сварочного тока, за счет которого происходит формирование единичной сварной точки. Сваривающий ролик поворачивается на некоторый угол (от штрихового изображения) и останавливается для постановки следующей точки. Линейное перемещение ролика осуществляется на такой шаг, чтобы получалось перекрытие предыдущей точки каждой последующей на размер k. Минимальный размер перекрытия к, согласно ГОСТ 15878—79, должен быть не менее V4 от длины литого ядра, если толщина по

листов более 0,6 мм. Для меньших толщин допускаются меньшие перекрытия. Собственно сваривающий ток /св (рис. 2.29) частично шунтируется в предыдущую точку.

В современной производственной практике наибольшее распространение получил цикл шовной сварки так называемым прерывистым процессом, когда ролики вращаются безостановочно, а сварочный ток включается на время /ш после некоторой паузы tn. Каждая единичная точка в таком цикле получается удлиненной. На рассмотрении этого процесса следует остановиться, поскольку далеко не все понимают электротепловую картину прерывистого способа шовной сварки. Здесь особенно характерно проявляются два особых электрических эффекта, рассмотренные выше для точечной сварки: явление шунтирования сварочного тока и сжатие линий тока его собственным магнитным полем. Для анализа всей этой картины воспользуемся рис 2.30. На рис. 2 30, а показана

Рис. 2.30. Сварной шов при прерывистом включении сварочного тока и непрерывном вращении роликов (й), распределение тока в металле (б) и схема действия продольного (РЬ) и поперечного (рп) давления магнитного поля Н на протекающий по металлу ток (в)

|

|

схема перемещения роликов (опять без соблюдения масштаба диаметра ролика и толщины свариваемых деталей). Непропорционально глубоко вдавлены ролики в свариваемые детали. Рассмотрим момент, когда ролики после сварки точки длиной п передвинулись из положения ролика, изображенного штриховой линией, в позицию, показанную сплошной линией. Он достаточно плотно контактирует с металлом по длине от линии 3 до линии 4. В этот момент и включается импульс тока длительностью tm - Как видно из рисунка, за время tn (время вращения ролика без тока от линии 1 до линии 2) успел образоваться непроверенный участок, от линии 2 до линии 3. Вот этот участок и сваривается, но только за счет тока шунтирования /ш, который по своей плотности распределяется в момент включения сваривающего тока по эпюре, показанной на рис. 2.30, б.

Как видно, ток шунтирования бесполезный и даже вредный при точечной сварке, для шовной сварки превращается в свою противоположность и оказывается решающим в деле создания плотного шва посредством перекрытия каждой последующей точкой точки предыдущей.

Не последнюю роль в деле шунтирования играет и эффект магнитного давления. Ролик — это не электрод точечной машины. Его контактирование с металлом происходит по удлиненной площади, когда размер п больше ширины ролика Ь (иногда значительно). Это и является причиной неравномерности давления, оказываемого на линии тока собственным магнитным полем этого тока. А это приводит к вытягиванию тока и в сторону шунтирования его в предшествующую точку, и в сторону движения ролика в еще несваренный участок.

Вот по этим двум причинам (шунтированию и магнитному сжатию тока) и удается время паузы tn (движения ролика без тока) устанавливать не только равным времени включения tm, но иногда даже делать ta > /ш, и, несмотря на это, получать плотный шов с достаточным перекрытием k.

Рассмотрим количественную сторону процесса сварки швом посредством прерывистого включения тока. Согласно ранее исследованным соотношениям, был определен физический смысл критерия К- Так, согласно (1.47) и (2.83) числитель этого критерия — это та энергия, которую мы вводим в зону свариваемого контакта, а знаменатель — энергия, теряемая за счет теплопроводности в окружающую массу металла. Для шовной сварки можно считать

<Э« = /2Рт^ш/^ТШ»

где I — ток вторичного контура, т. е. сваривающий и шунтирующий; рт — удельное сопротивление металла в момент его плавления; к — высота расплавленного ядра; йтт — диаметр такой единичной точки, которая по площади эквивалентна тоже единичной, но некруглой точке, какую ставит неподвижный ролик.

Потери энергии в металл, которые происходят уже не только за время сварки tm, но и за время паузы tn,

Яы — Тая ~/кус S /ш -|- /п.

В этом равенстве площадь S, через которую теплота отводится теплопроводностью,

S = пб,

где б — толщина свариваемого металла, а длину точки п, как видно, приближенно можно выразить через линейную скорость движения роликов v и время включения тока tm, т. е. п = vtm. Тогда S = vtm6.

Если так же, как и при точечной сварке, написать

^тш = Р/От,

|

||

где Р — сила сжатия роликов, а ат — предел текучести холодного металла, то получим

По аналогии с точечной сваркой справедливо, по-видимому, силу тока 1 назначать по формуле типа (см. гл. 4)

I = AdTm/-/~pT, (2.88)

что будет проверено на расчетных примерах.

Опубликовано в

Опубликовано в