Нагрев и охлаждение штампов при горячей штамповке

28 мая, 2013

28 мая, 2013  admin

admin

Штамповые инструменты для горячего деформирования по условиям работы можно разделить на три группы: для прессов, для штамповочных молотов и для высокоскоростного деформирования на скоростных молотах и гидровинтовых прессах. Время деформирования заготовок для всех способов горячей обработки давлением относительно невелико, причем для различных способов обработки давлением оно может существенно отличаться.

В связи с характером работы штампа его нагрев и охлаждение осуществляются циклически. К основным температурным факторам, влияющим на работоспособность штампа, относятся: уровень температуры поверхности штампа, колебания температуры поверхности штампа, распределение температуры по глубине штампа.

Увеличение контактной температуры поверхности штампа ограничивается уменьшением прочностных характеристик штамповых сталей. Так, например, условный предел прочности ![]() штамповых сталей умеренной теплостойкости при температуре 600–700 °С составляет около 350–250 МПа при достаточно высокой ударной вязкости

штамповых сталей умеренной теплостойкости при температуре 600–700 °С составляет около 350–250 МПа при достаточно высокой ударной вязкости ![]() 800 КДж/м2. Этих механических свойств достаточно для деформирования стальных заготовок, нагретых до температуры 1000–1100 °С и имеющих предел текучести менее 50 МПа.

800 КДж/м2. Этих механических свойств достаточно для деформирования стальных заготовок, нагретых до температуры 1000–1100 °С и имеющих предел текучести менее 50 МПа.

Пусть начальная температура штампа равна Q =200°, а начальная температура заготовки QЗ= 1000 °С. При кратковременном соприкосновении штампа с нагретой заготовкой контактная температура равна полусумме начальных температур заготовки и штампа (рис. 3.59):

![]() (3.146)

(3.146)

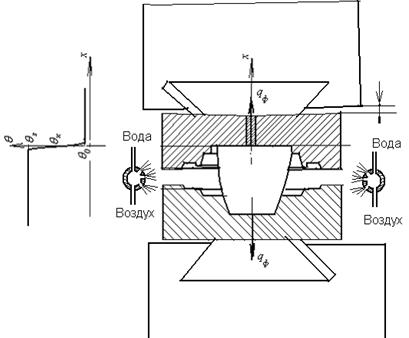

Рис. 3.59. Схема к определению контактной температуры и тепловых потоков в штамп при горячей штамповке

Распределение температуры в глубине штампа может быть вычислено по известному решению о температуре стержня, торец которого поддерживается при постоянной температуре:

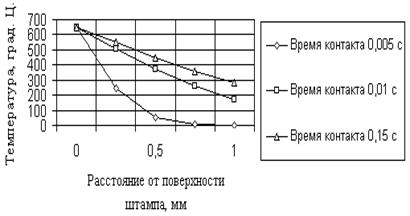

Средняя температура поверхностного слоя толщиной около 1 Мм ниже, чем контактная температура (порядка 300–500 °С) (рис. 3.60).

Рис. 3.60. Зависимость температуры от расстояния

От поверхности штампа и времени контакта

Поэтому контактные температуры, кратковременно возникающие на поверхности штампа, могут быть даже несколько выше, чем 600 °С (а именно – до 700–750 °С)

Теплообмен штампа с горячей заготовкой имеет много общего с теплообменом при горячей прокатке.

Плотность теплового потока на торце стержня, выделенного в штампе перпендикулярно поверхности контакта с заготовкой, согласно известному решению о нагреве стержня с постоянной температурой на торце равна:

![]() (3.147)

(3.147)

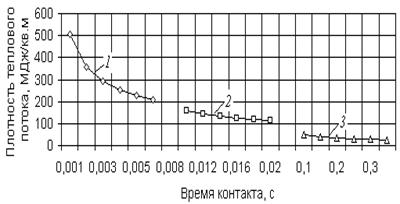

Время силового контакта заготовки со штампом изменяется в довольно широких пределах. Вычислим среднюю плотность теплового потока на участке контакта штампа с заготовкой при ![]() ,

, ![]() и

и ![]() (рис. 3.61):

(рис. 3.61):

. (3.148)

. (3.148)

Рис. 3.61. Влияние времени контакта на среднюю плотность теплового потока: 1 – при высокоскоростной штамповке,

2 – при штамповке на молотах, 3 – при штамповке

На прессах и ГКМ

Качественную картину выравнивания температуры в штампе при различных значениях времени контакта штампа с заготовкой можно получить путем суперпозиции решений для источника тепла и стока с известными постоянными плотностями. Сток прекращает действие источника тепла и тем самым ограничивает время его действия. Температура в стержне от источника и стока в период времени, соответствующий выравниванию температуры, описывается выражением:

. (3.149)

. (3.149)

Контактные температуры при штамповке с различными скоростями в начальный момент времени при равных начальных температурах заготовки и штампа одинаковы. Однако при этом распределения температуры в штампе будут существенно различаться (рис. 3.62).

Рис. 3.62. Зависимости температуры поверхности штампа

От времени выравнивания температуры при различных

Значениях времени контакта штампа с нагретой заготовкой

(начальная температура штампа условно принята равной 200 °С, температура контакта – 600 °С)

При скоростной штамповке имеет место наиболее неравномерное распределение температуры по глубине штампа, т. е. штамп в этом случае менее нагрет по глубине. Это означает, что при отводе штампа от заготовки теплота, сосредоточенная вблизи контактной поверхности штампа, будет выравниваться – отводиться вглубь штампа с наибольшей скоростью, вследствие чего средняя по времени температура поверхностных слоев штампа будет снижаться в наибольшей степени.

При высокоскоростной штамповке на молотах и гидровинтовых прессах время деформирования находится в пределах (0,001–0,006 с). При этом средняя плотность теплового потока достигает значений 200–500.

Время деформирования при штамповке на молотах обычно находится в пределах 0,012–0,014 с [5]. При этом средняя плотность тепловых потоков, поступающих в штамп находится в пределах 110–160 ![]() .

.

Прессовые инструменты работают в условиях наиболее медленного деформирования. Время деформирования при работе на прессах находится в пределах от 0,1 до 0,4 с, а средняя плотность тепловых потоков изменяется от 20 до 50 ![]()

Таким образом, прессовые штампы необходимо более эффективно и тщательно охлаждать в перерывах между штамповкой деталей, чем молотовые штампы.

Для предотвращения чрезмерного повышения температуры штампов их в процессе работы непрерывно охлаждают, разбрызгивая капли воды с помощью сжатого воздуха на поверхности штампов (рис. 3.59). Охлаждение струей воды или эмульсии не допускается, так как в условиях колебаний контактной температуры одно вызывает интенсивное растрескивание поверхности штампа. Кроме того, поверхности штампов периодически (после каждой штамповки) смачивают мазутом или солевым раствором, а также посыпают тонким слоем деревянных опилок. После выгорания нанесенных веществ на поверхности штампов образуются пленки, препятствующие идеальному контакту и теплообмену штампа с нагретой заготовкой. Это особенно важно для нижней половины штампа, с которой заготовка находится в контакте больше времени, чем с верхней.

При штамповке сложных деталей, характеризующихся большой удельной работой и большим тепловыделением в процессе их деформирования (например, деталей типа коленчатых валов), во избежание перегрева штампов несколько уменьшают температуру нагрева заготовок.

Для уменьшения перегрева штампов нередко вынуждены ограничивать производительность штамповки, давая время на выравнивание температуры и на отвод тепла в массивные части кузнечно-прессового оборудования.

Колебания температуры поверхности штампа представляют большую опасность в связи с возникающими при этом температурными напряжениями и деформациями, приводящими к возникновению трещин на поверхности штампа. Для уменьшения амплитуды колебаний температуры и тепловых потоков, поступающих в штамп из заготовки, штамп перед началом работы предварительно нагревают до температуры 200–250 °С.

В связи с характером работы кузнечно-прессового оборудования температура контактных поверхностей штампов циклически изменяется. Колебания температуры вызывают в материале штампа термические напряжения. С течением времени работы штампа на его рабочих поверхностях могут возникать и развиваться термические трещины, являющиеся причиной искажения профиля или разрушения ручьев штампа.

Опубликовано в

Опубликовано в