Начало процесса

7 декабря, 2011

7 декабря, 2011  admin

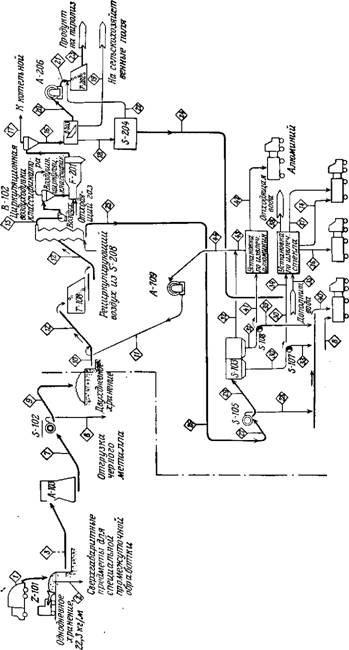

admin Твердые городские отходы взвешиваются и подаются на наклонный транспортер (рис. 1 и табл. 1). Предварительно отходы сортируются для отделения сверхгабаритных предметов, таких, как холодильники,

8 О

IS

S

О. is •в-

5

8

Я

6

Л в

А

IS

В

И

А

В

>к

|

|

3 £ Л

4 й V й ас

|

Таблица 1. Список оборудования первого этапа

|

И опасных предметов. Затем сырье измельчается до частиц размером не более 10 см. Измельченные отходы конвейером подаются в магнитный сепаратор, в котором отделяется более 95% черных металлов. В зигзагообразном классификаторе фирмы Occidental производится разделение образующегося потока, из которого удалено железо, на легкую фракцию, содержащую примерно 95% влажных органических веществ, и тяжелую фракцию, состоящую главным образом из неорганических веществ.

Тяжелая фракция подвергается дальнейшей обработке с целью извлечения стекла, цветных металлов и увлеченных органических материалов. В первой секции двухсекционного барабанного сита отделяются материалы размером менее 1,2 см. Эта фракция, содержащая 50% стекла, размалывается в стержневой мельнице до частиц размером примерно 44-840 мкм. Стекло из основного потока выделяется в многоступенчатой флотационной системе. Флотированный материал после сушки представляет собой стекло, составляющее 70% его содержания в сырье.

Вторая секция барабанного сита имеет отверстия диаметром 10 см. Продукт, содержащий 10% металлов, подается на установку для отделения алюминия и рециркулирует через первичные молотковые дробилки. Алюминий получают в отделении цветных металлов RECYC-ALL фирмы Occidental [6, 7]. Под действием магнитного поля токопроводя - щие материалы сбрасываются с ленты конвейера в бункер. 90-95% этого продукта составляет алюминий.

Из зигзагообразного воздушного классификатора легкая фракция вместе с горячим инертным газом, поступающим из пиролизного отделения, направляется для осушки во вращающийся барабан, где ее влажность доводится до 3%. Высушенный материал, содержащий более 10% неорганических веществ, дробится до частиц размером 1200 мкм и просеивается, содержание неорганических веществ в нем снижается до 4%. После этого дробленый, высушенный материал, состоящий в основном из органического вещества, подается на пневматический концентрационный стол, где получают три фракции. Легкая органическая фракция возвращается к поступающему потоку. Тяжелая, богатая стеклом фракция направляется на установку для производства стекла. Небольшая промежуточная фракция вывозится на сельскохозяйственные поля или направляется в печь для сжигания и получения энергии.

Продукты, сходящие с сит, подвергаются дополнительному измельчению. Размер 80% частиц, подаваемых на пиролиз, меньше 1200 мкм, расход энергии составляет около 120-150 кДж/кг. Вторично измельченное сырье представляет собой рыхлый материал, похожий на пух, получаемый в установке вакуумной очистки.

Опубликовано в

Опубликовано в