Модернизация станков Механизация отдельных узлов станка

2 декабря, 2011

2 декабря, 2011  admin

admin Модернизация станков. Конструкции металлорежущих станков непрерывно совершенствуются. Промышленность получает новое оборудование, обладающее высокой мощностью и быстроходностью, позволяющее наиболее полно использовать стойкость твердосплавного режущего инструмента. Имеющиеся на предприятиях станки прежних выпусков, находящиеся в хорошем техническом состоянии, модернизируют, т. е. усовершенствуют, приближая таким образом их характеристики к уровню новых станков. Основные направления модернизации: повышение мощности, увеличение числа ступеней чисел оборотов в минуту шпинделя, увеличение верхнего предела чисел оборотов; повышение жесткости. При модернизации станки оснащают устройствами, механизирующими закрепление заготовки и снятие детали, ускоряющими подвод и отвод суппорта, улучшающими условия безопасной работы на станке. Модернизация обычно осуществляется при капитальном ремонте станка. Для повышения мощности на станок устанавливают более мощный электродвигатель. Однако может оказаться, что какой-либо элемент привода главного движения не выдержит повышенной мощности: может порваться ремень, поломаться зуб зубчатого колеса, проскальзывать фрикционная муфта и т. д. Чтобы этого не произошло, перед модернизацией станка делают поверочный расчет механизмов станка. На основании поверочного расчета усиливают слабые звенья. Например, вместо плоскоременной передачи уста - "гягн'вают хлиноременную, заменяют материал или размеры некоторых зубчатых колес, увеличивают число дисков фрикционной муфты и т. д. Данные о проведенной модернизации вносят в паспорт станка. Простейшим способом повышения быстроходности станка является увеличение диаметра ведущего шкива (на валу электродвигателя) и уменьшение диаметра ведомого шкива (на первом валу коробки скоростей). Перед такой модернизацией делают поверочный расчет на проскальзывание ремней, на соответствие подшипников шпинделя повышенным оборотам и, при необходимости, вносят в станок необходимые конструктивные усовершенствования.

Для повышения жесткости станок устанавливают на более массивные тумбы, в отдельных случаях между направляющими вставляют дополнительные ребра жесткости. Часто целью модернизации стайка является расширение его технологических возможностей. Например, для обработки особо длинных валов удлиняют станину станка, для сверления глубоких отверстий вводят специальный механизм вращения сверла, для нарезания резьб — механизм ускоренного отвода резца от заготовки в конце каждого прохода и т. д. Возможна также модернизация станка с целью узкой специализации — на обработку заготовок определенных деталей: ступенчатого валика, втулки, зубчатого колеса и т. д.

|

|

|

Трубопровод из сет и j 3 Сжатого воздуха |

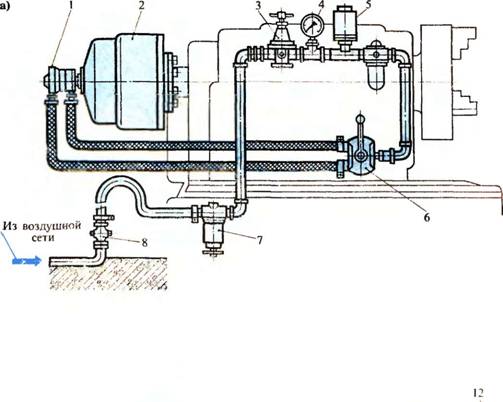

204 ПНЕВМАТИЧЕСКИЙ ТОКАРНЫЙ ПАТРОН:

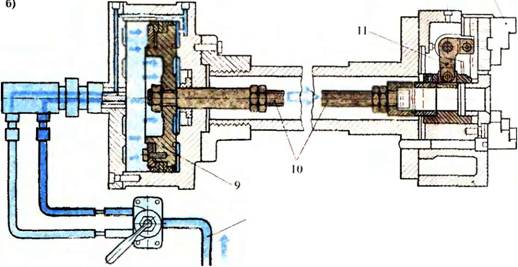

А — схема пневмопривода, б — устройство цилиндра и патрона, 1— приемная муфта, 2 — рабочий цилиндр, 3 — регулятор давления, 4 — манометр, 5 — маслорас - пылитель, 6 — распределительный кран, 7 — влагоотделитель, 8 — вентиль, 9 — поршень, 10 — тяга, 11 — двуплечий рычаг, 12 — зажимной кулачок, 13 — корпус патрона

Механизация отдельных узлов станка. Пневматические патроны. На машиностроительных заводах серийного и массового производства широко применяют пневматические приводы станочных приспособлений, в том числе токарных патронов. Пневматический привод обеспечивает ускоренное закрепление и освобождение заготовок без приложения значительного физического усилия. Воздух под давлением 4—6 ат поступает к станку из цеховой воздушной магистрали.

На рис. 204, а показана схема пневматического привода токарного патрона (с вращающимся цилиндром). Сжатый воздух из магистрали через вентиль 8 поступает во влагоотделитель7 с фильтром, проходит регулятор давления 3 с манометром 4 и маслораспыли - тель 5. Далее через распределительный кран 6 сжатый воздух по шлангам направляется в приемную муфту /, оттуда поступает в правую полость рабочего цилиндра 2 и давит на поршень 9, вызывая осевое перемещение тяги 10.

Тяга 10 (рис. 204, б) воздействует на двуплечий рычаг 11, который вызывает перемещение зажимных кулачков 12 по радиальным пазам корпуса 13 патрона и таким образом закрепляет заготовку. Для освобождения закрепленной заготовки поворачивают рукоятку крана управления, сжатый воздух поступает в левую полость рабочего цилиндра. Перемещаясь в обратном направлении, поршень через тягу 10 и двуплечий рычаг 11 раздвинет кулачки 12 и тем самым освободит заготовку. Вместо трехкулачкового патрона от пневмопривода может работать цанговый патрон, при этом тяга вызывает продольное перемещение цанги, которая, вдвигаясь своей наружной конической поверхностью в коническую расточку корпуса, сжимается и закрепляет заготовку.

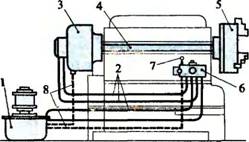

Если для закрепления заготовки требуется большое зажимное усилие, применяют гидравлический привод патрона. Благодаря высокому давлению в гидравлической системе можно применить рабочие цилиндры небольшого диаметра, все зажимное приспособление получается более компактным. В схему гидропривода токарного патрона (рис. 205) входят: гидроагрегат 1, состоящий из электродвигателя, насоса и резервуара для масла; нагнетательный трубопровод 2; рабочий цилиндр 3, связанный тягой 4 с кулачком патрона 5; золотник 6, управляемый рукояткой 7, и обратный трубопровод 8 для утечек масла. Пневмопривод пиноли. Для механического подвода и отвода задне-

205 СХЕМА ГИДРАВЛИЧЕСКОГО ПРИ - ВОДА ТОКАРНОГО ПАТРОНА:

|

1 — насосная станция, 2 — нагнетательный трубопровод, 3 — рабочий цилиндр, 4 — тяга, 5 — патрон, 6 — золотник управления, 7— рукоятка, 8 — обратный трубопровод для утечек масла

|

|

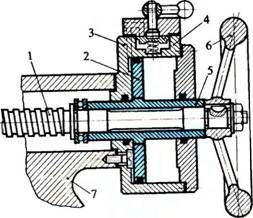

1 — винт пиноли, 2 — поршень, 3 — корпус пневмопиноли, 4 — кран управления, 5 — шток, 6 — маховичок, 7 — задняя бабка

|

Го центра или инструмента, закрепленного в пиноли, заднюю бабку оснащают пневматическим приводом пиноли (пневмопинолью). Корпус 3 (рис. 206) пневмопиноли с краном управления 4 крепится к корпусу задней бабки 7. Шток 5 имеет поршень 2 и соединяется с винтом 1 задней бабки. Удлиненный конец винта проходит сквозь шток 5. На его конце закрепляется маховичок 6 пиноли.

Опубликовано в

Опубликовано в