МЕХАНИЗМЫ ДЛЯ ВЫГРУЗКИ МЕЛКОГО ТОПЛИВА ИЗ БУФЕРНОГО СКЛАДА КОТЕЛЬНОЙ

6 декабря, 2011

6 декабря, 2011  admin

admin Выгрузка мелкого древесного топлива из буферного склада котельной может производиться механизмами, различающимися как по принципу действия, так и по конструктивному устройству. Все многообразие этих механизмов можно подразделить на ряд видов. Например, по принципу действия механизмы для выгрузки топлива из склада подразделяются на следующие виды: скреперные установки; механизмы, работа

ющие по принципу «подвижного дна»; шнековые выгружатели топлива; скребковые выгружатели топлива.

11.4.1. Скреперные установки. Скрепер — это механизированная лопата большой вместимости. В Советском Союзе механизация выгрузки мелкого древесного топлива из закрытых буферных складов осуществляется в основном за счет применения скреперных установок с. перемещением рабочего органа канатно-блочной системой. Скреперная установка этого типа состоит из двухбарабанной лебедки, канатно-блочной системы и скреперного ковша. Схема склада со скреперной установкой показана на рис. 56.

Скреперный ковш при помощи канатно-блочной системы подтаскивается к куче топлива. Затем включается рабочий ход лебедки, при котором скреперный ковш загружается топливом и перемещается к пандусу скребкового транспортера, с которого топливо ссыпается на нижнюю ветвь транспортера и далее подается этим транспортером к топочным устройствам котельной.

Выгрузка топлива из склада и подача его на транспортер котельной посредством скреперной установки отличается большой надежностью и сравнительно малой стоимостью строительных и монтажных работ. Недостатками этого технического решения является невозможность автоматизации, а следовательно, существенные трудозатраты по данной технологической операции.

11.4.2. Механизмы, работающие по принципу подвижного дна. Механизмы, работаюшие по принципу «подвижного дна», применяются для выгрузки из бункеров и буферных складов котельных малой мошности различных видов топлива, отличаюшихся высоким коэффициентом внутреннего трения, большим сцеплением между частицами, способностью к зависанию в бункерах и образованию в них сводов, я также топлива, самоуплотняющегося в процессе хранения. Поин - цип «подвижного дна» обеспечивает надежную выгоузку из бункера с вертикальными стенками практически любого топлива.

Принцип «подвижного дна» заключается в том, что выгрузка материала из бункера или склада осуществляется воздействием на его нижний слой подвижными элементами, расположенными по всей площади дна хранилища. В качестве подвижных элементов применяются винтовые поверхности шнеков, возвратно-поступательно движущиеся траверсы штанг, скребки, закрепленные на движущихся замкнутых цепях вальцы, барабаны и т. п.

|

6* |

|

163 |

Очень распространенным выгружателем топлива, работающим по принципу «подвижного дна» является шнековый механизм. Его устройством предусмотрена установка ряда горизонтальных шнеков с параллельными валами, винтовые лопасти которых перекрывают всю площадь дна бункера.

Шнеки приводятся во вращение механическим приводом. Для регулировки скорости выгрузки привод шнеков снабжается электродвигателем, имеющим от трех до четырех ступеней изменения угловой скорости вращения. В целях обеспечения равномерной выгрузки топлива по всему сечению бункера винтовые лопасти шнеков устраивают с переменным шагом винта: шаг винта увеличивается к концу шнека, направленному в сторону выгрузки топлива.

Шнековый механизм «подвижного дна» отличается высокой надежностью работы. Его недостатками является сложность

|

|

Изготовления и высокая металлоемкость. Такой механизм был применен в буферных бункерах-дозаторах энергохимических установок в Крестецком и Опаринском леспромхозах.

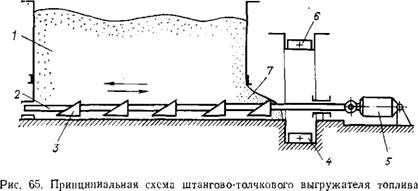

В целях уменьшения металлоемкости и сложности изготовления шведские и финские фирмы применяют буферные склады, работающие по принципу «подвижного дна» и снабженные штангово-толчковым механизмом (рис. 65).

Древесное топливо загружается верхним распределительным транспортером 6 в бункер 1. На дне этого бункера смонтированы штанги 2 с поперечными траверсами 3, которые при своем движении перекрывают все поперечное сечение бункера. Штанги 2 приводятся в возвратно-поступательное движение гидроцилиндрами 5. Траверсы 3 имеют сечение треугольной формы, причем вертикальная сторона сечения располагается ближе к выходному проему бункера. При движении штанги по направлению к выходному проему 7 бункера траверсы своей вертикальной плоскостью сдвигают топливо к этому проему. При движении в обратном направлении траверсы своей наклонной поверхностью поднимают топливо вверх и пересыпают его на сторону своей вертикальной плоскости. Таким образом, создается поток топлива по направлению к выходному проему и к нижней ветви скребкового транспортера 4. Скребковый транспортер подает топливо к топочным устройствам. Вместо скребкового транспортера зарубежные фирмы иногда устанавливают винтовой конвейер.

Штангово-толчковый механизм менее надежен, чем выгружатель со шнековым «подвижным дном», поскольку при обратном движении штанг наклонная поверхность траверсы подает некоторое количество топлива в направлении, обратном потоку топлива, движущемуся к выходному проему. Это явление увеличивается с повышением высоты слоя топлива. Счи-

|

Рис. 66. Принципиальная схема выгружателя топлива со ступенчатым подвижным дном: 1 — бункер с мелким древесным топливом; 2 — ступенчатое дно; 3 — гидроцилиндр; 4 — опорный каток; 5 — нижняя ветвь скребкового транспортера; 6 — верхняя холостая, ветвь скребкового транспортера; 7 — выходной проем бункера |

Тается, что высота слоя топлива в бункере над штангово-толч - ковым механизмом не должна превышать 8 м.

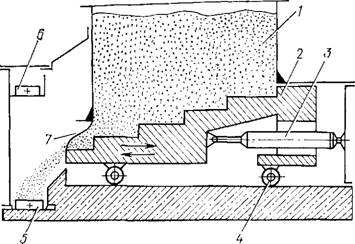

В целях предотвращения обратного движения топлива при холостом ходе траверс разработан выгружатель топлива со ступенчатым подвижным дном (рис. 66). Как видно из рисунка, на дне бункера 1 на катках 4 смонтировано подвижное дно 2 со ступеньками, понижающимися по направлению к выходному проему 7 бункера. Подвижное ступенчатое дно имеет боковые направляющие ролики, исключающие перекосы при его перемещении (на рисунке не показаны). Ступенчатое дно приводится в возвратно-поступательное движение гидроцилиндром 3. При движении дна по направлению к выходному проему топливо вертикальными плоскостями ступенек перемещается по направлению к нижней ветви скребкового транспортера 5. При обратном движении дна топливо ссыпается с крайней ступеньки на нижнюю ветвь транспортера.

Общим для всех механизмов с «подвижным дном» недостатком является высокая металлоемкость на кубометр хранимого материала. Этот недостаток становится заметнее при увеличении потребных объемов хранения, поскольку металлоемкость механизмов с подвижным дном почти прямо пропорциональна объему склада. Поэтому для котельных средней и большой мощности применяются шнековые выгружатели.

|

Рис. 67. Схема двухопориого шнекового выгружателя топлива с поступательным перемещением вдоль склада |

Шнековые выгружатели топлива. Наиболее перспективным типом выгружателей топлива являются шнековые выгружатели. Шнековые выгружатели топлива находят широкое распространение в зарубежных странах. Они применяются в буферных складах котельных при широком диапазоне их теплопроизводительности. По характеру движения механизма в складе шнековые выгружатели топлива можно подразделить на выгружатели с поступательным движением, монтируемые в складах с прямоугольной формой пола, и выгружатели с вращательным движением механизмов, монтируемые в складах с круглой формой пола.

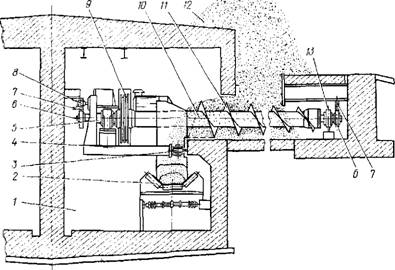

По конструкции шнековые выгружатели топлива подразделяются на двухопорные и консольные. Шнековый двухопор - ный выгружатель древесного топлива, поступательно движущийся вдоль склада, показан на рис. 67.

Выгружатель состоит из шнека, привода шнека 9, вала продольного перемещения, привода вала продольного перемещения и рамы привода 4. Шнек состоит из трубы 10, к которой приварены винтовые И лопасти шнека. Диаметр поверхности лопастей переменный, но увеличивается по направлению движения топлива 12. Внутри трубы 10 шнека пропущен вал продольного перемещения 5, на концах которого закреплены шестерни 6. Эти шестерни находятся в зацеплении с зубчатыми рейками 7, смонтированными вдоль склада. Вал продольного перемещения 5 приводится во вращение от специального привода. При вращении вала 5 шестерни его, находящиеся в зацеплении с зубчатыми рейками 7, обеспечивают перемещение механизма вдоль склада. При этом движении механизм перекатывается на роликах 8 и 13 по двутавровой направляющей со стороны привода и по рельсу с противоположной стороны. Вдоль оси шнека, смещение механизма ограничивается направляющим роликом 3. Механизм привода шнека монтируется в бетонном тоннеле 1, вдоль которого проходит ленточный конвейер 2.

Шнек приводится во вращение от механического привода. При вращении шнека его лопасти перемещают мелкое древесное топливо к горизонтальному проему тоннеля и ссыпают его на ленту конвейера 2, транспортирующего топливо к топкам котельной. Шнековые двухопорные выгружатели топлива выпускаются АО «Леннстрем» (Швеция).

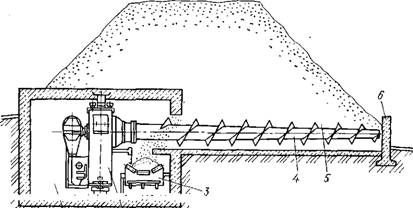

Схема шнекового выгружателя консольного типа с поступательным движением механизма вдоль склада изображена на рис. 68.

Выгружатель движется по направляющим в бетонном тоннеле 1. Консольный шнек 4 выполнен в виде полой конической трубы, на которой приварены винтовые лопасти. Имеются отдельные приводы, обеспечивающие вращение консольного шнека и поступательное перемещение вдоль склада. При вращении шнека винтовые лопасти его подают топливо через проем бетонного тоннеля на транспортер 3, подающий его к топочным устройствам.

Применение шнековых выгружателей древесного топлива АО «Леннстрем» и других зарубежных фирм требует проведения весьма сложных строительных работ, связанных с устройством бетонных тоннелей, обеспечением надлежащей гидроизоляции заглубленных в грунт металлоконструкций и высокой точности монтажа направляющих элементов — зубчатых реек, таврообразных опор и т. п. Выполнение этих работ под силу только высококвалифицированному строительному подразделению.

Для выгрузки топлива из круглых бункеров применяются как двухопорные, так и консольные шнековые выгружатели.

11.4.4. Скребковые выгружатели топлива. Принципиальным недостатком большинства конструкций вы - гружателей древесного топлива является то, что их рабочий орган—шнек работает под слоем топлива. Это обусловливает большие затраты электроэнергии на его выгрузку. Установлен-

|

|

|

Рис. 68. Схема консольного шнека с поступательным перемещением вдоль склада: |

|

V/ / >,">>У*/>/)».ч/>>>,>;///, у. |

|

І |

|

Г |

1 — бетонный тоннель; 2 — приводы шнека н продольного перемещения; 3 — транспортер; 4 — консольный шнек; 5 — мелкое древесное топливо; 6 — подпорная стенка

Ная мощность электродвигателей шнековых выгружателей достигает 160... 250 кВт.

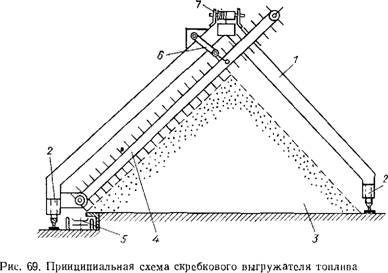

В целях уменьшения затрат электроэнергии на выгрузку топлива со склада разработаны конструкции скребковых выгружателей топлива, у которых рабочие органы (скребки) действуют не под слоем топлива, а поверх его. В качестве примера на рис. 69 показано устройство (патент ФРГ) выгружатели древесного топлива этого типа. На рельсах, смонтиро-» ванных вдоль склада по его краям, установлены на катках тележки 2, на которых закреплена ферма 1 выгружателя, охватывающая с двух сторон кучу мелкого древесного топлива 3, треугольного сечения. На этой ферме шарнирно закреплен скребковый транспортер 4. Длина этого транспортера равна длине основания кучи топлива. Транспортер 4 может поворачиваться при помощи полиспаста 6 и лебедки 7.

При работе транспортера 4 топливо скребками нижней ветви цепи подается на ленточный транспортер 5, который по

дает его к топкам котлоагрегатов. По мере отгрузки топлива из кучи 3 транспортер поворачивается по направлению к полу склада, а также перемещается вдоль склада посредством механического привода тележек 2.

Недостатком конструкции скребкового выгружателя топлива является необходимость непрерывного наблюдения за

|

|

Его работой и затрудненность его перевода на автоматизированный режим, что существенно ограничивает область его применения.

Опубликовано в

Опубликовано в