МЕХАНИЧЕСКИЕ СВОЙСТВА СОЕДИНЕНИЙ, ВЫПОЛНЕННЫХ ДИФФУЗИОННОЙ И КОМПОЗИЦИОННОЙ ЛАЙКОЙ

14 июня, 2016

14 июня, 2016  admin

admin Важнейшая особенность диффузионной пайки — затвердевание паяного шва и гомогенизация его в процессе выдержки выше температуры ликвидуса припоя для выравнивания химической неоднородности в паяном соединении и улучшения в результате этого его прочности, пластичности, коррозионной стойкости и других эксплуатационных свойств, а также повышения температуры распайки.

В первой стадии диффузионной пайки происходит заполнение зазора припоем, во второй — затвердевание паяного шва, в третьей — гомогенизирующий отжиг.

Длительная выдержка при диффузионной пайке выше температуры ликвидуса активирует процессы диффузионного взаимодейст - вйя его с основным материалом на второй и третьей стадиях процесса и приближает систему паяный металл — паяное соединение к более равновесному состоянию.

Если паяемый металл и припой образуют лишь твердые растворы, то зависимость прочности паяного соединения от длительности процесса диффузионной пайки имеет форму плавной кривой с максимумом, соответствующим образованию в шве наиболее прочного и пластичного твердого раствора.

Анализ особенностей диффузионной пайки показывает, что возможности получения соединений с высокими механическими свойствами определяются, во-первых, условиями диффузионного отвода легкоплавкой основы или депрессанта припоя (при одинаковой

изменяться в интервале от 0 до 1: чем больше /С рП, т. е. чем больше разница концентрации Ст и Сж при температуре пайки, тем при прочих равных условиях более интенсивно происходит процесс диффузии нз жидкой фазы в твердую. При К 1 выравнивание концентрации в твердой и жидкой фазах происходит уже в процессе плавления Мк в жидком припое. При К =0 жидкий припой не растворим в твердом Мн и диффузионная пайка невозможна. При зпачении О<К*п <1 выравнивание состава в

|

осноре Мк и Мп) в паяемый материал, во-вторых, условиями предотвращения образования диффузионной пористости в паяном соединении, в-третьих, легированием основы припоя для обеспечения требуемых механических свойств паяного соединения. Условия диффузионного отвода легкоплавкой составляющей или депрессанта припоя в паяемый металл. Этн условия определяются коэффициентом распределения К ^=СТ/Сж, т. е отношением предельной растворимости легкоплавкой основы или депрессанта припоя С* в паяемом металле к его концентрации в жидкой фазе при температуре пайки. Коэффициент распределения К *п может |

паяном соединении происходит частично при плавлении Мв в жидком припое Мп, а частично в процессе последующей гомогенизации после затвердевания шва.

Коэффициент К зависит и от температуры пайки tn. С ее ростом К *“ увеличивается, т. е. улучшаются условия диффузиои-

р

ной пайки. Однако учитывая существование запрещенных температурно-временных интервалов для паяемого материала, температурно-временной интервал диффузионной пайки должен быть ограничен.

В процессе выдержки на втором этапе диффузионной пайки происходит обогащение паяемого металла компонентами припоя и припоя паяемым металлом. Нестабильное равновесие на границе Мк — паяный шов нарушается до тех пор, пока не наступит полное выравнивание по составу шва и основного материала. Однако длительность такого процесса при недостаточно высокой температуре диффузионной пайки может быть слишком большой для условий производства. Поэтому обычно второй этап диффузионной пайки сокращают, а необходимую степень выравнивания химической неоднородности в паяном соединении, обеспечивающую требуемые механические свойства паяного соединения, получают при последующем гомогенизирующем отжиге при температуре ниже

критических температур паяемого материала tT.0<t **» и допусти - „ Кр

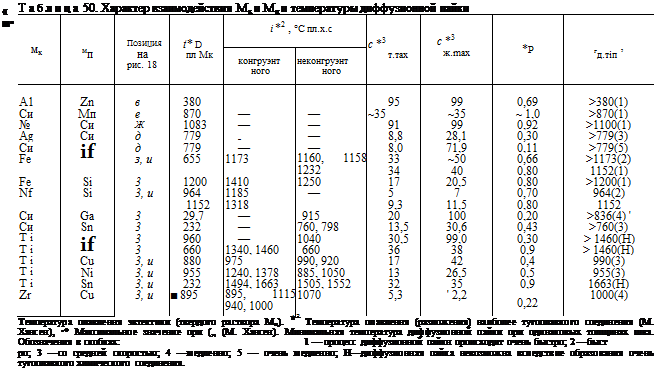

мой выдержке; характер взаимодействия Мк и Мв и возможность диффузионной пайки иллюстрируют данные табл. 50.

Условия предотвращения образования диффузионной пористости. В результате нескомпенснрованиой диффузии между паяемым металлом и паяным швом при выдержке выше температуры ликвидуса припоя и при гомогенизирующем отжиге паяного соединения и последнем возможно развитие диффузионной пористости.

|

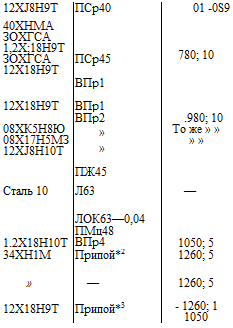

Таблица 45. Сопротивление срезу*1 соединений, паяных средиеіілавкими припоями (данные разных авторов)

|

№

![]()

Фольга, укладка в зазор

То Же

»

»

Фольга, укладка в зазор'

А. С. Екатова, Н. С. ШнякиН).

|

Таблица 46. Сопротивление срезу соединений из сталей, пая' ных медными припоями [6]

*' Газопламенный способ пайки, в остальных случаях печной. ** Нахлестка 3 мм с предварительной укладкой припоя в зазор 6=0,1 мм). » а =352,8 МПа. В. 11L |

|

Таблица 47. Механические свойства стыковых соединений из стали, паянных припоем ПЖК-1000*1 (В. Н. Радзиевский)

“ Фольга толщиной 0,10 мм) укладка в зазор 0,10 мм, вакуум ~0,01 Па. пайка при /—1250 "С. т—8 мни. « Паяного соединения, *! Нормализация: нагрев при 840 *С, закалка о 860 °С в воде, отпуск прн 600 'С, Л ч, окисление на воздухе. м Нагрев до 760 °С, выдержка 30 мии, охлаждение с пёчыо до 640 °с; |

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

Локализация диффузионной пористости в паяном соединении при диффузионной пайке возможна как в шве (на границе с паяемым материалом), так и в основном материале рядом со швом (диффузионной зоне). Развитию такой пористости способствует образование на границе шва сплошных прослоек химических соединений, особенно нестехиометрического типа, т. е. таких, на основе которых возможно образование твердых растворов с припоем или с паяемым металлом. На опасность образования диффузионной пористости при диффузионной пайке в области термической устойчивости химических соединений указывалось ранее [59]. Исследования, проведенные позже, подтвердили этот прогноз.

Локализация диффузионной пористости в паяном соединении в этом случае возможна как в прослойке химических соединений, так и вблизи ее границ в шве и диффузионной зоне паяного соединения. Расположение диффузионной пористости зависит от соотношения коэффициентов диффузии компонентов основного металла и припоя в этих участках.

На появление н развитие диффузионной пористости влияет количество диффундирующего вещества (основы) нли депрессанта припоя. При различных основах припоя и паяемого металла количество диффундирующего вещества велико; при одинаковой их основе количество диффундирующего вещества депрессанта меньше.. Поэтому и развитие пористости при прочных равных условиях во втором случае будет менее вероятным и слабее выраженным.

Один из путей предотвращения развития диффузионной пористости, а также сокращения времени диффузионной пайки —применение в качестве припоя не чистого металла Мп, а его сплава с паяемым металлом М„ такого состава, при котором на диаграмме состояния М„—МП нет химических соединений. Примером таких припоев служит припой Fe—20% Si при пайке железа, Ni—11% St при пайке никеля, Си—30% Sn (вместо олова) при пайке меди.

При диффузионной пайке вблизи и выше температуры плавления или разложения химического соединения диффузионная пористость не образуется.

Таким образом, при пайке припоем МП, способным к химическому взаимодействию с М„ и образованию по границе шва химических соединений диффузионной пористости, температура процесса ДОЛЖНа УДОВЛеТВОрЯТЬ УСЛОВИЮ <д. П»<ял.1 с

Развитие диффузионной пористости в прослойках нестехиомет - рнческого химического соединения на границе со швом исследовано* при пайке меди оловом [25]. При этом диффузионная пористость возникает в прослойке (е-фаза), образующейся между прослойкой наиболее легкоплавкого химического соединения системы (ті-фаза) и паяемым металлом. Пористость при выдержках до 60 мин. образуется при температурах 550—700 °С, т. е. ниже температуры разложения е-фазы.

Развитие диффузионной пористости в е-фазе резко снижает сопротивление срезу паяного соединения (до 10—15 МПа). Только - при диффузионной пайке выше температуры существования е-фазы (»800°С) диффузионная пористость не образуется и прочность паяного соединения повышается до 150—180 МПа, однако при выдержке 60 мнн еще не достигается равнопрочность паяного соединения и основного материала.

В процессе весьма длительных выдержек (>10 ч) при температурах в интервале 550—700 °С прослойка химического соеднне - иия постепенно рассасывается и диффузионная пористость устраняется. Однако такие длительные выдержки * условиях производства резко снижают производительность процесса.

Компоненты припоя, не образующие твердых растворов с паяемым материалом (например, свинец в ПОС61) в процессе диффузионной пайкн, коагулируют. Использование в качестве припоя вместо олова оловянных бронз с температурой плавления ~700°С ускоряет процесс диффузионной пайки и позволяет избежать образования пористости в шве.

Развитие диффузионной пористости в прослойке химического соединения и в диффузионной зоне паяного соединения обнаружено при диффузионной пайке стали СтЗ припоя МФЗ и Си—4% Р.

Прнпон, используемые при диффузионной пайке, могут быть - полностью или частично расплавляемыми (композиционными припоями). Наполнитель композиционных припоев чаще всего изготовляют из паяемого сплава, его основы или металлов, образующих с ним твердые растворы. Поэтому депрессант припоя при композиционной пайке диффундирует не только в основной материал, но и в частицы наполнителя, суммарная поверхность которых велика, что способствует сокращению времени диффузионной пайки.

Для диффузионной пайки удобно дозировать количество припоя путем контактно-реактивного плавления соединяемого материала с прослойками других металлов (или их между собой), нанесенными гальваническим или термовакуумным способом либо уложенными в зазор между деталями в виде фольги.

„ Важнейшее преимущество контактно-реактивной диффузионной пайки — возможность тонкого регулирования количества жидкой фазы и устранения необходимости изготовления весьма тонкой фольги припоя (30—50 мкм), что является сложной и не всегда разрешимой задачей.

Образующиеся при контактно-реактивном плавлении эвтектики при значительном содержании в них основы паяемого материала удобны в качестве припоев также потому, что содержание депрессанта в них, а следовательно, поток диффузионного вещества в паяемый Металл из шва уменьшен.

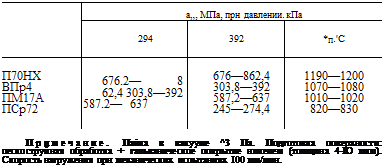

В диффузионной зоне рядом со швом могут образоваться твердые растворы, которые при охлаждении становятся пересыщенными (особенно при полиморфном превращении основного материала, когда растворимость депрессанта припоя в высокотемпературной модификации Мк выше, чем в низкотемпературной его модификации). Распад таких твердых растворов и образование включений новой коагулирующей фазы понижают прочность и пластичность материала в зоне шва и диффузионной зоне соединения [6] (табл. 51). Такой характер процессов имеет место для титановых сплавов при диффузионной пайке серебром или серебряными припоями, эвтектиками титана с медью, никелем, кобальтом или готовыми припоями, легированными этими же компонентами, образующими широкие области твердых растворов с р-титаном, химические соединения которых с паяемым материалом разлагаются или плавятся при температуре вблизи а-Ті->-р-Ті-превращеиия. В этом случае неообходимо уменьшить ширину паяного шва и вести процесс диффузионной пайки по ступенчатому режиму: сначала выше температуры вторичной рекристаллизации с максимально возможной, не исключающей заметный рост зерна основного металла выдерж-

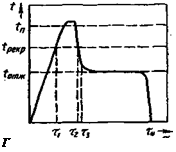

кой Аті-2, а затем ниже температуры /РекР с диффузионным отжигом * течение ATj-4 (рис. 29).

При достаточно мздой щирине паяного.; шва такой ступенчатый режим диффузионной пайки (1100 °С, 10 мии+9бОвС, 30 мин) существенно повышает прочность паяных соединений из сплавов. ВТ1 и ОТ4 припоем ПСр72 [25]. Целесообразность применения ступенчатого режима пайки и приложения давления подтверждена последующими исследованиями.

Другой путь предотвращения коагуляции включений новой фазы— легирование титановых припоев несколькими депрессантами, но в значительно меньших количествах, чем при легировании каждым из них порознь. Такое легирование обеспечивает достаточное снижение температуры плавлення припоя и облегчает диффузионный отвод депрессантов в паяемый материал; количество каждого нз депрессантов при этом Оказывается недостаточным для образования крупных включений новых фаз (табл. 52).

|

Рис. 29. Ступенчатый термический режим диффузионной пайки: £ — TBUnanamne |

температура вторичной рекристаллизации: <охж—температура диффузионного отжига; Ат(, г — выдержка выше температуры <рекр: Дт3,4 — выдержка при температуре *отж

температура вторичной рекристаллизации: <охж—температура диффузионного отжига; Ат(, г — выдержка выше температуры <рекр: Дт3,4 — выдержка при температуре *отж

Уменьшение ширины паяного шва до 0,001 мм, достигаемое при диффузионной пайке под повышенным давлением, позволяет резко сократить длительность пайки (до нескольких минут) и повысить прочность паяного соединения.

Таким образом, важнейшие факторы, Определяющие механические свойства паяных соединений при диффузионной пайке,— состав припоя, характер его физико-химического взаимодействия с паяемым материалом, ширина паяного шаа, режимы пайки и давления.

По данным И. Е. Петруиииа и И. Ю. Марковой, сокращение времени диффузионной пайки магниевого сплава МА8 эвтектикой Mg— Ag с 6 ч до 3 ч при обычной изотермической выдержке былодостигнуто при пайке с термоциклированием по режиму: трехкратный нагрев до 520 °С в аргоне и охлаждение до 200—300 °С. Действие термоциклироваиия связывают с интенсификацией диффузионных процессов.

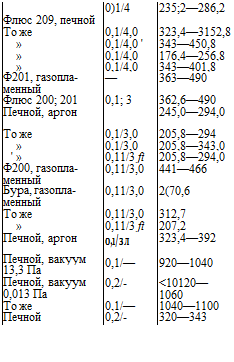

В табл. 53—56 приведены данные о механических свойствах соединений из сплавов различных типов, выполненных диффузионной пайкой, в зависимости от состава припоя, режимов пайки в давлении, толщины припоя или покрытия, способа удаления окис - ной пленки.

Контактио-реактнвная пайка использована для пайки твердых сплавов с прослойками из стали 08кп, 45 или никеля толщиной 0,15 мкм, покрытых с двух сторон слоями марганца (толщина

|

Таблица 51. Механические свойства соединений из титановых сплавов ВТ14, выполненных контактно-реактивным диффузионным способом с прослойкой меди, никеля, железа, палладия [60, 61]

|

*' Время пайки 15 мин Пайка в вакуумной печи, р=0,133 Па. *2 Температура отжига 900 °С. *а Среднее из пяти образцов.

|

Таблица 52. Механические свойства соединений из титанового сплава ОТ4 в зависимости от состава контактных покрытий при диффузионной пайке*

|

•Вакуум ~ 0,1-м,0 Па, •* Наносили гальваническим методом, толщина

ьО мкм,

|

Таблица 53. Сопротивление срезу соединений из ми [1, 60]

|

|

титановых сплавов, выполненных серебряными припоя-

|

|

Таблица 54. Влияние толщины прослойки серебра и режима пайки на механические свойства соединений ив сплава ОТ4

Примечание. Диффузионная пайка и вакууме ~0,01 Па, прижим под действием веса образца, Ь — ширина диффузионной зоны, ч> — угол загиба. |

|

Таблица 55. Механические свойства соединений из титановых сплавов, выполненных контактно-реактивной диффузионной пайкой с прослойкой* меди или инкелн [60]

* Толщина 50 мкм. |

Т а б я и ца 56. Механические свойства соединений из титанового сплава ВТ 14, выполненных способом диффузионной пайки готовыми припоями с гомогенизирующим отжигом (В. А. Беседный)

|

Состав Мп, % |

6а, мм |

ов, МПа |

от, МПа |

“н- кДж/м* |

|

50 Си—50 Ті |

0,08-0,1 |

891,8—901,6 |

804—823 |

490—617 |

|

28 Ni—72 Ті |

0,08—0,1 |

891,8-901,6 |

803,6—833,0 |

372—©78 |

|

32 Fe—68 Ті |

0,08—0,)1 |

931,0—92il,2 |

813,4—833,0 |

530—666 |

|

Примечание. Для первых Двух случаев <„“960'С, для третьего („=1085 “С, для всех случаев время пайки 15 мин, режим отжига: <отж—900 °С, т=&*4 м. |

38 мкм) и меди (толщина 38 и 65 мкм соответственно). Поверхность протирали ацетоном или спиртом. Скоррсть нагрева при пайке 50—70°С/мин).

Преимущества композиционной пайкн показаны на примере пайки труб из стали 20. Предварительное заполнение зазора железным порошком ПХ2М2 (ГОСТ 9849—74), а затем жидким припоем Л63 повышает прочность паяного телескопического соединения [62]. При этом существенное влияние на прочность оказывает способ нагрева. Изделия, испытывающие вибрационные и ударные нагрузки, рекомендуют паять с индукционным нагревом, а изделия, испытывающие статические нагрузки,— с печным нагревом.

Сопротивление срезу телескопических образцов из труб диаметром 10 мм, паяных с нахлесткой 4 мм и зазором 0,5 мм, после пайки припоем Л63 без наполнителя составляет: при индукционном нагреве 246 МПа, при печном 216 МПа, газопламенном 198 МПа; после пайкн с железным наполнителем, уложенным предварительно в зазор, 263 МПа.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.

fi&ftvu* 4 - ■■■

fi&ftvu* 4 - ■■■