МЕТОДЫ ЛЕГИРОВАНИЯ

1 октября, 2016

1 октября, 2016  Oleg Maloletnikov

Oleg Maloletnikov Получение наплавленного слоя с особыми свойствами, как правило, связано с получением сплавов со значительным количеством легирующих элементов. При дуговой наплавке плавящимся или неплавящимся электродом, в среде защитных инертных газов, плазменной наплавке химический состав наплавленного металла по всем основным легирующим элементам примерно соответствует химическому составу электродного материала. Дополнительного устойчивого легирования наплавленного металла в результате металлургических взаимодействий наплавляемого металла с газовой фазой (например, азотом или кислородом, которые можно добавлять к инертному газу, — как правило, аргону) обычно достичь не удается.

![]() 14 А. И. Акулов и др.

14 А. И. Акулов и др.

При наплавке плавящимся электродом в углекислом газе приходится считаться с потерями легирующих элементов за счет их окисления, хотя и несколько меньшего, чем при дуговой сварке без защиты от воздуха.

При сварке в среде защитных газов легирование наплавленного металла достигается в основном выбором соответствующего присадочного металла (электродная проволока сплошного сечения, порошковая и др.) или применением дополнительных наплавочных материалов (наст, перед сваркой наносимых на кромки, или присадочных прутков, порошков, засыпаемых на поверхность перед сваркой или вдуваемых в сварочную ванну, дополнитель-

|

Таблица 116. Характеристики некоторых марок наплавочных электродов

|

пых проволок, прутков, укладываемых на поверхность или подаваемых в сварочную ванну, и др.).

Наплавка электродами, имеющими специальные покрытия, позволяет получить довольно значительное легирование через составляющие электродного покрытия (обычно вводимые в покрытия в виде порошков металлов, сплавов или углеродистых составляющих) или посредством выбора состава металлического стержня электрода.

Переход легирующих элементов из стержня и покрытия электрода зависит от свойств элемента (его сродства к кислороду, температуры испарения и др.), от композиции электрод-

|

тин, % |

Количс- ство жидкого стекла в % К шихте |

Твердость термооб работки |

Области применения |

|||||

|

Ферро воль фрам |

Ферро вана дий |

Феррп- бор |

Сода каль- цини- ропан- нал |

Поташ |

||||

|

— |

— |

— |

1.0 |

— |

30,0 |

1-й слой НВ 220—250 3-й слой НВ 250—290 |

Наношенные детали из сталей марок 110Г13 и 110Г13Л |

|

|

1,0 |

32,0 |

3-й слой (промежуточное охлажденное) НВ 320—380 |

Осп, налы, автотракторные детали |

|||||

|

40,4 |

5,3 |

20,0 |

HRC 57—62 |

Режущий инструмент, штампы для горячей штамповки вытяжки, осадки, прошивші |

||||

|

25,0 |

20,0 |

I1RC 58—62 |

Детали, поверхности которых подвергаются абразивному износу: зубья ковшей, лопатки дымососов, колеса насосов |

|||||

|

30,0 |

HRC 45—52 |

Уплотнительные поверхности арматуры котлов, нефтяной аппаратуры, работающей до 600°С, седла, шпиндели п др. |

||||||

|

— |

20,0 |

HRC 40—50 |

Арматура котлов, работающих до 540 СС, седла, шппнделн и др. |

ного покрытия и металла стержпя электрода, а также от коэффициента массы покрытия (табл. 116). Варьируя составами электродного стержня, количеством и составом покрытия, МОЖНО получить множество составов наплавленного металла, легированных различными элементами и, следовательно, обладающими различными свойствами в исходном состоянии после наплавки или после последующей термообработки.

При наплавке покрытыми электродами состав наплавленного металла весьма незначительно зависит от режима наплавки (главным образом усиливается выгорание углерода при значительном увеличении силы сварочного тока и напряжения дуги).

При ручной наплавке покрытыми электродами стабильность качества очень зависит от квалификации сварщика, низка производительность наплавки (0,5—2,0 кг/ч).

Значительно более высокая производительность наплавки достигается при механизированных способах, в частности при дуговой автоматической наплавке под флюсом. Для наплавки применяют плавленые и керамические флюсы. Легирование наплавленного металла определяется составом электродной проволоки и металлургическими взаимодействиями между расплавленным металлом и флюсом-шлаком или дополнительно вводимыми в сварочную ванну компонентами в виде насыпаемой на поверхность изделия крупки, содержащей легирующие элементы, или в виде пасты с легирующими составляющими, наносимой на поверхность.

Наиболее распространены методы легирования при наплавке под флюсом путем использования следующих материалов.

1. Углеродистой или легированной электродной проволоки сплошного сечения, металлической холоднокатаной, литой или спрессованной из пороги ков ленты и нелегирующпх или слабо - легирующих, относительно слабоокислительных плавленых и роже керамических флюсов (хотя иногда для наплавки углеродистых и низколегированных сталей используют выс-ококрем - нистые, высокомарганцовистые флюсы, приводящие к окислению ряда легирующих элементов при наплавке).

2. Порошковой проволоки (порошковых лент) при тех же флюсах, позволяющей вводить до ~ 40% легирующих металлических составляющих к общей массе проволоки. В ленты сложной формы (рис. 180) может быть введено до 70% легирующих металлических составляющих. Флюсы такие же, как в варианте 1.

3. Легирующих флюсов, в основном керамических, содержащих легирующие металлические добавки, м флюсов-смесей. Из керами-

|

Рис. 180. Конструкции порошковых электродных лент |

Рис. 181. Влияние силы сварочного тока на глубину проплавления и долю основного металла уо при наплавке низкоугле - родпстои проволокой: ид = 30 В; v = 17 м/ч; в сплошные липни — йЬлюс КС-Х12Т; штриховые — ОСЦ-45П

ческих флюсов максимально удается ^ ввести в наплавленный металл до 30—35% легирующих элементов. z Металлические наплавочные материалы—низкоуглеродистые п низколегированные или такие же, как в варианте 1, реже — в варианте 2.

ческих флюсов максимально удается ^ ввести в наплавленный металл до 30—35% легирующих элементов. z Металлические наплавочные материалы—низкоуглеродистые п низколегированные или такие же, как в варианте 1, реже — в варианте 2.

4. Предварительной засыпки и дозированного нанесения или введения порошка, укладки на наплавляемую поверхность легированных прутков и др.; флюс обычно не легирующий, как в варианте 1.

5. Дополнительной проволоки, вводимой в дугу п подключенной в сварочную цепь параллельно основному металлу. Масса такой расплавляемой дополнительной проволоки может доходить до 0,8 массы расплавляемой основной проволоки. Этот метод одновременно уменьшает и количество расплавляемого при наплавке основного металла (уменьшает у0).

Влияние режима при наплавке под флюсом на химический состав наплавленных слоев значительно большее, чем при нанлавке покрытыми электродами. Это определяется значительно большим проплавлением основного металла и большим влиянием режима па относительную массу переплавляемого флюса (т. е. количества переплавляемого флюса на 1 кг расплавляемой электродной проволоки).

|

|

Влияние режима сварки и насыпной массы флюса на глубину проплавления /гпр и долю основного металла у0 при наплавке на низкоуглеродистую сталь проволокой типа Св-08А показано на рис. 181, а на относительную массу шлака ф при применении ке-

Z4 гв зг и3,в гоо зоо ш 500 т jc. a

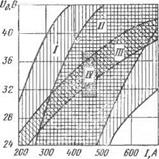

Рис. 183. Области режимов наплавки, в пределах которых состав наплавленного металл а в допустимой мере отклоняется от среднего:

I — наплавка проволокой ЭИ 701 под флюсом АН-20; II — паплавка порошковой проволокой ІШ-ЗХ2В8 под флюсом АН-20; II1 — панлавка низкоуглеродистой проволокой под легирующим флюсом па основе АН-20; IV— наплавка низкоуглеродистой проволокой под флюсом АН-20 по насыпанному слою порошка ферросплава

I — наплавка проволокой ЭИ 701 под флюсом АН-20; II — паплавка порошковой проволокой ІШ-ЗХ2В8 под флюсом АН-20; II1 — панлавка низкоуглеродистой проволокой под легирующим флюсом па основе АН-20; IV— наплавка низкоуглеродистой проволокой под флюсом АН-20 по насыпанному слою порошка ферросплава

рампческих флюсов — на рис. 182. При керамических флюсах, в большинстве случаев легирующих, влияние режима на относительную массу переплавляемого флюса, и следовательно, на химический состав наплавленного металла оказывается особенно сильным. Однако и при использовании плавленых флюсов необходимо считаться с влиянием режима (рис. 183).

Наиболее распространенные проволоки сплошного сечения, применяемые для механизированной наплавки, регламентированы ГОСТ 10543—75. В определенных случаях можно использовать другие проволоки, в частности сварочные по ГОСТ 2246—70.

Применение в качестве плавящегося электрода ленты весьма целесообразно. При этом уменьшается у0 (меньшее число слоев позволяет получить желаемый состав), ослабляется влияние режима на относительную массу переплавляемого шлака, достигается более ровная наплавленная поверхность.

В качестве наплавочных применяют обычно ленты холоднокатаные толщиной 0,4—1 мм и шириной 20—100 мм, а также ленты, получаемые прокаткой залитого в охлаждаемые валки жидкого металла (например, чугуна) и спрессованные холодной прокаткой из порошков и дополнительно спеченные — металло - керамические (табл. 117).

Весьма разнообразные составы наплавленного металла могут быть получены посредством порошковых проволок, наготовляє мых из низкоуглеродистой ленты и сердечника, состоящего из смеси металлических порошков или смеси металлических порошков и газошлакообразующих.

Примеры химического состава наплавленного металла при наплавке порошковыми проволоками под флюсом и открытой дугой, а также при применении порошковых лент (см. рис. 180) приведены в табл. 118. При наплавке чаще всего используют плавленые флюсы марок АІІ-20 (в сочетании с низколегированными и высоколегированными проволоками), АН-60 (при больших скоростях наплавки при низкоуглеродистой и низколегированной проволоках). Флюсы 48-ОФ-6, АН-26 применяют в сочетании с высоколегированными проволоками. При наплавке чугунной лентой используют флюсы АН-28 и АН-27, которые позволяют дополнительно легировать металл хромом до 1 %.

Керамические флюсы обычно используют при наплавке низко - углеродистой и низколегированной проволокой. Так, керамический флюс АПК-18 (~ 6,5% СаС03; ~ 27% СаГ2; ~ 28% MgO; -18% А1„03; -2,5 Na20 + К20; -6% Сг; -2,5% Мп; -0,16% С; -2% А1; -0,25 Ті; -0,25% Si и 3,5% Ге) при использовании нелегированной проволоки марки Св-08А по ГОСТ 2246—70 при оптимальных режимах обеспечивает получение наплавленного металла состава 0,15—0,25% С; 0,2—0,4% Si; 1-1,8% Мп; 3-5% Cr; S <0,04%; Р <0,03%; HRC 35-45.

При. электрошлаковой наплавке легирование осуществляется за счет электродного материала, в качестве флюса обычно используют флюсы АНФ-1 и электропроводный в твердом состоянии АН-25 (в основном для начала электрошлакового процесса).

При использовании дуги с ненлавящимся электродом (угольным без защиты от воздуха или вольфрамовым с защитой инертными газами) легирование обеспечивается в основном только наплавляемым материалом и его перемешиванием с основным металлом. При ручном процессе мояшо применять стержни из проволок сплошного сечения (согласно ГОСТ 10543—75 или 2246—70 или другого состава), литые прутки из недеформируемых сплавов (высокохромистые чугуны — сормайт № 1, сормайт № 2, а также кобальтовые стеллиты типа ВЗК и др.), порошковые присадки (трубка с сердечником из твердых термически стойких карбидов — ликар), а также порошкообразные (размером 100— 750 мкм) и зернистые наплавочные материалы (сталинит — смесь феррохрома, ферромарганца, чугунной стружки и нефтяного кокса).

Некоторые характеристики литых прутков для аргонодуговой наплавки неплавящимся электродом приведены в табл. 119.

|

Таблица 119. Литые присадочные прутки для наплавки

|

В ряде случаев механизированной наплавкой аргоиодуговым методом вольфрамовым электродом можно расплавлять уложенные на место наплавки заготовки наплавочного материала, выполненного в виде литья или из прессованных порошков. При достаточно хорошо подобранном режиме такая наплавочная заготовка (брикет кольцо и пр.), расплавляясь, нагревает лежащую под жидким металлом поверхность до оплавления, в результате чего расплав соединяется с основным металлом.

По такой схеме можно получать наплавленные слои любой композиции, хотя при этом необходимо учитывать и возможность образования трещин в слое или по зоне сплавления. В качестве присадки при аргонодуговой иаплавке можно использовать спеченные из порошков прутки. Аналогично получается соединение п при плазменной наплавке при горении дуги на проволоке из наплавляемого сплава (например, медной или бронзовой). В этом случае перегретый металл расплавленной проволоки осуществляет необходимую тепловую подготовку к оплавлению поверхности не включенной в цепь дуги наплавляемой детали.

Имеются плазмотроны, в которых через дугу, горящую между электродом и соплом плазмотрона, вдувается мелкий порошок (обычно с размером частиц до 100 мкм) наплавляемого материала; он расплавляется, перегревается до необходимой температуры и, поступая на наплавляемую поверхность в виде капель, приводит к оплавлению основного металла и установлению металлической связи (свариванию) наплавляемого металла с основным.

Возможности регулирования химического состава наплавляемого металла при таких способах очень широки.

Опубликовано в

Опубликовано в