Методика расчета ректификационной колонны

5 июня, 2013

5 июня, 2013  admin

admin Интегральные уравнения массопереноса в тепло - и массообменных аппаратах для определения потоков компонентов, переносимых из одного фазового потока в другой, требуют определения ряда характеристик и коэффициентов. Суть инженерной методики расчета сводится к разработке приемов определения этих характеристик и коэффициентов, а также изложению последовательности выполнения расчетов.

Уравнение рабочей линии ректификационной колонны. Известно, что для построения рабочей линии процесса в массообменном аппарате необходимо воспользоваться уравнением материального баланса компонента, переносимого из одного фазового потока в другой.

Рассмотрим ректификационную колонну непрерывного действия при следующих исходных условиях:

1. Разделяемые компоненты обладают близкими теплотами испарения; следовательно, количество пара, сконденсировавшегося на тарелке, равно количеству образовавшегося пара, но с большим содержанием летучего компонента. Это означает, что в любом сечении колонны количество пара, проходящего в единицу времени, постоянно.

2. Жидкостные потоки, поступающие в колонну, имеют температуру, равную их температуре кипения при давлении в колонне.

3. Состав жидкости, возвращаемой на верхнюю тарелку из дефлегматора (конденсатора), равен составу пара, поднимающегося в этой тарелке.

4. Состав жидкости, стекающей с нижней тарелки, равен составу пара, поднимающегося из кипятильника на эту тарелку.

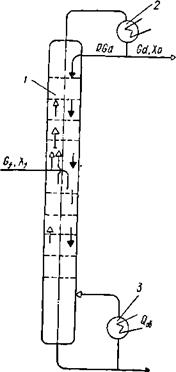

Приняв за основу количество дистиллята отводимого из колонны (рис. 11.7), обозначим расходы исходной смеси, кубовой жидкости и флегмы в безразмерных величинах:

|

(В* 11Ва |

![]()

|

Бы Ху |

![]()

|

Рис. 11.7. Схема материальных потоков в ректификационной колонне: |

![]()

°/ р. а& °ф г>

°/ р. а& °ф г>

Ті - = 75- = “»І -7Г - = Я ■

Запишем уравнение материального баланса для бесконечно малого элемента колонны но данному компоненту:

(Му = —Ш (11.1)

(С, Ь— количество пара и жидкости, проходящее через данное сечение колонны). В колоннах непрерывного действия при компонентах смеси с близкими теплотами парообразования количество пара и жид- кости, поступающих с тарелки на тарелку, остается постоянным. Количество пара равно количеству дистиллята и флегмы, т. е. 0 = 6Р + + Оф; количество жидкости на тарелке верхней части колонны равно количеству флегмы, т. е. £ = Сф. Тогда в безразмерных расходах уравнение (11.1) примет вид

(Я+1 )с1у = —Яйх. (11.2)

Для верхней части колонны до места подвода исходной смеси расход жидкости на тарелках остается постоянным и равным а расход пара — (/?+1).

|

/ — корпус: 2 — дефлегматор; 3 — кипятильник |

![]() Интегрируя уравнение (11.2) по концентрациям компонента в Даровой и жидкой фазах с учетом противоточности потоков, получаем

Интегрируя уравнение (11.2) по концентрациям компонента в Даровой и жидкой фазах с учетом противоточности потоков, получаем

(Я + 1) ? Йу = - я і ах, (11.3)

*Р

Откуда

(Я + 1)(Ур-0) = Я(*р-х). (Н-4)

Приняв согласно исходным условиям ур = хр, уравнение (11.4) перепишем в форме

У = /?+ 1 /?+ 1 ■

Уравнение (11.5) —уравнение рабочей линии верхней части ректификационной колонны, определяющее рабочие концентрации паровой и жидкой фаз в зависимости от заданного орошения тарелки (флегмовое число) и состава дистиллята хр. Расход орошающей жидкости в нижней части колонны изменяется до величины (Я + И) вследствие подачи исходной смеси на тарелки, поэтому уравненне материального баланса для этой ча

Сти аппарата запишем в виде

(Я + 1) ]ёу = -{Я±Р)с1х. (11.6)

Щь 1

Выполняя операцию интегрирования и учитывая, что у. л=ха> из исходных условий, а С = + Ср, получаем окончательно

Так как в рассматриваемом типе ректификационных колонн расходы остаются постоянными, то уравнение (11.5), (11.7) представляет собой уравнение прямых линий.

Верхняя рабочая линия проходит через точку хр = ур и отсе-

Х

Кает на оси ординат отрезок В = ^1 . Нижняя рабочая линия проходит через точку Ха, = уа, и отсекает на оси ординат отрезок В щггХшш Неопределенным остается значение ординаты,

Отвечающее составу х

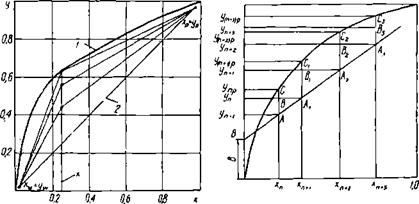

Можно представить лишь два крайних положения точки пересечения рабочих линий: точка пересечения лежит на диагонали (рис. 11.8); точка пересечения лежит на кривой равновесия.

Таким образом, расчет ректификационной колонны требует определения оптимального флегмового числа

Определение флегмового числа ректификационной колонны. В соответствии с предельными случаями положения рабочей линии можно определить предельные значения флегмового числа для ректификационного аппарата. Если точка пересечения рабочих линий лежит на диагонали, можно показать [30], что /? = ^.Это означает, что колонна работает «на себя».Если точка пересечения попадает на кривую равновесия, флегмовое число приобретает свое минимальное значение

/?гшп = (Ур У1р)/(У[р %[)' (11-®)

При минимальном значении флегмового числа количество тарелок в колонне равно бесконечности. Поэтому рабочее флегмо - вое число берется больше минимального, обычно принимают « = (1,05-8-2,5) Яшт.

Флегмовое число зависит от многих факторов, влияющих на себестоимость процесса разделения. При его увеличении уменьшается высота колонны (количество тарелок), но возрастает объем пара, а следовательно, и унос жидкости, уменьшается производительность колонны.

|

Рис. 11.8. К определению оптимального флегмовочного числа: /— равновесная кривая У'*я/(Л'); 2— рабочая линия V = X Рис. 11.9. К определению числа тарелок при противотоке |

Для оценки оптимального флегмового числа воспользуемся рекомендациями Джилилленда [2]: #опт = 1,3#т1п + 0,36. Оптимальное значение флегмового числа может быть найдено графически.

Определение количества тарелок по числу единиц переноса. Уравнения, выражающие число единиц переноса, позволяют определить количество реальных тарелок в ректификационной колонне графическим методом. Относя ректификационные аппараты к аппаратам промежуточного типа, в которых на каждой тарелке концентрация газа или пара изменяется, а состав жидкости остается неизменным в любой точке объема тарелки.

Для реализации графического метода определения количества тарелок по числу единиц переноса используем уравнения (10.41), (10.42). Рассмотрим случай, когда коэффициент массо - передачи на всех тарелках остается постоянным, а унос жидкое сти с тарелок отсутствует [31, 66].

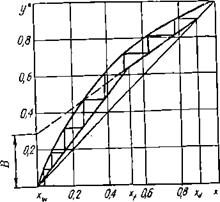

На основании опытных данных или уравнения фазового равновесия построим на диаграмме у— х кривую равновесия уР = = {(х), а при выбранной предварительной плотности орошения или флегмовом числе*/? — рабочую линию процесса (рис. 11.9).

Возьмем некоторую тарелку п, на которую поступает с расположенной выше тарелки п+ 1 жидкость с концентрацией распределяемого между фазами компонента хп+ и с расположенной ниже тарелки — пар с концентрацией уп-.

Задаваясь скоростью газа или пара w„ в свободном сечении аппарата f, по заданному количеству пара G, поднимающемся в единицу времени по аппарату, находим из уравнений массопередачи для данного типа тарелок коэффициенты массо - передачи для пара KVf и для жидкости KXf, а также площадь свободного сечения аппарата f.

Определив значение Кч< по уравнению (10.51), находим число единиц переноса. Из уравнения (10.41) получим

Улр^"-‘ = ехр (тит) = С„. (11.9)

У,, р

На линии рабочих концентраций находим точку А (рис. 11.9), ордината которой уп-и а абсцисса хп. Концентрация жидкости х„ на кривой равновесия соответствует точке с ординатой упр. Рабочая концентрация пара на тарелке над жидкостью имеет концентрацию у„, всегда меньшую равновесной упг>. Этой концентрации соответствует точка В, лежащая на отрезке АС ниже точки С. Положение этой точки найдем из уравнения (11.9), представленного в виде

Уг10 Уп—1 _ АС

У^-У, ~ " “ ~ВС'

АС

Определил отрезок ВС как ВС = ~q~.

Пару с концентрацией уч на диаграмме соответствует рабочая концентрация жидкости х„^—точка А на тарелке ге + 1. Пар кал этой жидкостью будет иметь рабочую концентрацию уп+1, равную ординате точки В, и равновесную концентрацию У(п+иР, равную ординате точки Сi. Положение точки В на диаграмме определим из уравнения ВС = СА1СУ. По составу пара уп+1 на линии рабочих концентраций находим точку А2, абсцисса которой Хя + 2, И Т. Д.

Построение ломаной АВА1В1А2В2 проводим до концентрации жидкости на выходе из аппарата или части его.

Аналогично рассчитываем количество реальных тарелок для случая полного перемешивания, используя уравнение (10.42) и коэффициент массоотдачи КХ) (рис. 11.10).

В изложенной схеме не учтены факторы уноса жидкости поднимающимися с тарелки парами и связанное с этим изменение движущей силы на тарелках. Определение количества тарелок без учета уноса и изменения коэффициента массопередачи можно рассматривать как первое приближение.

Определение действительного числа тарелок. Под теоретической тарелкой понимают ректифицирующий элемент-тарелку, на которой проходит взаимодействие между паром и жидкостью

при условии совершенного перемешивания жидкости на тарелке и пара над и под ней. Кроме того, полагают, что пар, покидающий тарелку, находится в фазовом равновесии с жидкостью; стекающей с тарелки. В работающих аппаратах эти допущения не выполняются.

|

Рис. 11.10. К определению количества тарелок для случая полного перемешивания |

Эффективность работы тарелки принято характеризовать коэффициентом обогащения. В инженерной практике для оценки средней эффективности рабочей стенки пользуются к. п. д. тарелки

Эффективность работы тарелки принято характеризовать коэффициентом обогащения. В инженерной практике для оценки средней эффективности рабочей стенки пользуются к. п. д. тарелки

Т)т = А'т/Л/,., (11.10)

Где Ыг, N я — теоретическое и действительное число тарелок в рассматриваемом участке колонны; тдг— средний к. п. д. тарелки для данного участка'.

К. п. д. тарелки находят, используя обобщенный [100] опытный график (рис. 11.11) зависимости

1 = ! (№)•

Так как к. п. д. тарелки представлен зависимостью от относительной летучести и вязкости низко - кипящего компонента при

Соответствующих температурах кипения, то необходимо определить значения а/, га, Цц, при td, Здесь а,, а. й,

Относительные летучести исходной смеси, дистиллята и кубового остатка; — вязкость низкокипящего компонента при тем

Пературе исходной смеси дистиллята (,,/ и кубового остатка 1^.

Для определения величин а„ у., используются зависимости

У1 1—/, 1 т = : (П-П)

По графику т; = / (а,(х,) для каждой части колонны получпм к. п. д. тарелки, тогда к. п. д. аппарата найдем как среднеарифметический;

7)= ----------- Д------- . (П. 1^

Располагая теоретическим числом тарелок в укрепляющей N1 и исчерпывающей N1 частях колонны, рассчитываем действительное число тарелок в колонне -(- Ыт.

Определение геометрических характеристик ректификационной колонны. Предельные нагрузки колонн в зависимости от условий эксплуатации определяются захлебыванием тарелки, чрезмерным уносом жидкости с тарелки, значительным гидравлическим сопротивлением тарелки. Опыт эксплуатации показы - пает, что предельная нагрузка колонны зависит прежде всего от типа и конструкции тарелки, соотношения плотностей фаз, расстояния между тарелками, расхода жидкости. Объемный расход смеси

|

0,6 0,4 0,2 |

![]()

|

0.1 0,5 1,0 2,0 5,04,05,0 |

![]() Ус= *

Ус= *

22.40, (!+/?) (*'р + 273)Р0 — ~ ЛГС273Р

(11.14)

Где Ме = Мйха + (1 —ха) х х Ма — молекулярная мас-

Л'Н"_.7ТТ°а" Рис. 11.11. Изменение к. п. д. тарелок в

;а смеси, Мв молеку - функции параметра

Лярные массы низкокипя-

Щего и высококипящего компонентов.

Следуя известным рекомендациям [2], находим максимально допустимую скорость паров в колоннах с переливными тарелками:

|

V |

|

^'гпах — Стах |

|

|

|

|

|

|

|

|

Здесь рж, рп — плотность жидкой и паровой фазы; стах — эмпирический коэффициент, определяемый уравнением

^шах = 8,47 10~5[М2С| — с2{кг— 35)]. (11.16)

В зависимости от типа тарелки коэффициент к принимает такие значения: колпачковая тарелка—1; клапанная тарелка— 1,15 при РСв = 0,04-5-0,1; ситчатая тарелка—1,2 при ^св = = 0,04-^0,08; ситчатая с отбойными элементами— 1,4.

Для колонн, эксплуатируемых при атмосферном или избыточном давлении, а также с промывным сепаратором в питательной секции КОЛОННЫ коэффициент &2=1. Для колонн без сепаратора /г2=0,9, а при перегонке пенящихся и высоковязких жидкостей =0,6.

Коэффициент С определим по расстоянию. между тарелками и давлению в колонне:

|

Расстояние между тарелками, мм |

300 |

400 |

500 |

600 |

700 |

800 |

|

Атмосферное или избыточное давление |

300 |

510 |

660 |

760 |

840 |

900 |

|

Вакуум |

280 |

390 |

505 |

590 |

635 |

690 |

При работе колпачковых аппаратов под атмосферным или избыточным давлением коэффициент сг равен 5 — для струйных

Колонн, 4 — для всех остальных типов колонн, 0 — для вакуумных ректификационных колонн.

![]() Коэффициент &з вычислим по зависимости

Коэффициент &з вычислим по зависимости

(11.17)

![]() Диаметр колонны определим из уравнения сплошности

Диаметр колонны определим из уравнения сплошности

(11.18)

|

|

|

Для провальных, ситчатых и решетчатых тарелок скорость пара находим по уравнению [2] |

|

—0,78 |

(11.19)

Для которого Ь — ширина щели; £> — диаметр колонны; А ='9,4 х X Ю_3 при Ь = 0,003 м; А = 6,5 . 10_3 при 0,003^6; Рсв — свободное сечение тарелки; а — поверхностное натяжение жидкости; Ь = (1 + Щ — для верхней части колонны; 1=СШ(1 4-

+/?)— для нижней части колонны; Ус — объемный расход паров.

Так как искомое значение диаметра колонны входит в уравнение (11.19), расчет выполняется последовательными приближениями. Первоначально задаются диаметром колонны И и свободным сечением Рсв.

Скорость движения пара в насадочных колоннах должна быть меньше предельной, определяемой по уравнению

|

|

(11.20)

Здесь а — удельная поверхность насадки; А = 0,35 — для колец

|

|

Рашига; А = 0,6 — для седел

Предельная скорость движения пара в колонне; В =4 для указанных насадок.

Высота колонны складывается из высоты рабочей части Нр, высоты сепарационной части Яс и высоты нижней камеры Нк для подвода пара к тарелкам и сбора-вывода кубового остатка.

Чтобы определить высоту рабочей части, необходимо выбрать расстояние между тарелками по эмпирической формуле [66]

|

|

(11.21)

Где Т7 — площадь сечения колонны; ют-1п— минимальная скорость пара в свободном сечении колонны; п — количество колпачков, отверстий; йо—диаметр отверстия.

Округлив найденное значение ЯТ(Ш 1П) до нормализованного, получим Нр = ЫЛНТ (11.22). Высота сепарационной части должна обеспечивать достаточно хорошую очистку пара от капель жидкости. Обычно Яс = 1,2 2,0 м.

При выборе высоты нижней части колонны исходят из следующих условий:

Растворная часть нижней камеры должна иметь объем, обеспечивающий 5—10-минутную работу насоса - откачки кубового остатка;

С целью обеспечения равномерного распределения, поступающего из кипятильника пара смеси, расстояние от уровня жидкости до нижней тарелки принимают равным 1—2 м.

В случае насадочных колонн первоначально определяют теоретическое число тарелок для ведения процесса. Затем находят высоту насадки, эквивалентную одной теоретической тарелке [2]:

Нэ = с 106(3600дарп)а0йяр'33 рЦ, (11.23)

^ Рж '

Где О — диаметр колонны; Яр— рабочая высота колонны, задаваемая по прототипу в первом приближении; ш — скорость паров; (хж — вязкость жидкой фазы; рп, рж — плотность паровой и жидкой фазы соответственно; с, а, Ь — коэффициенты, выбираемые в зависимости от типа насадки по табл. 11.1.

|

11.1. Зависимость с, а, Ь от типа насадки

|

Вычислив эквивалентную высоту одной теоретической тарелки при предварительно заданной высоте Яр, (определим рабочую высоту насадки следующего приближения:

ЯР = ЛГТЯЭ. (11.24)

Найденное значение Яр подставим в уравнение (11.23) для вычисления Яэ следующего приближения. Число приближений определяется заданной точностью вычислений Яэ.

Тепловой расчет колонны. Такой расчет предполагает определение расхода греющей среды по тепловой нагрузке колонны и поверхности теплообмена кипятильника (куба). Тепловая нагрузка куба

(} = | О а (1 -(- /?) 1(1 'Г О® 1) Сд (С[1; /?Гф/ф) 1. (11,2о)

Здесь — энтальпия пара дистиллята; (ш, 1$— температуры

Кипения кубового остатка, исходной смеси и флегмы; сш, с(, Сф — теплоемкости кубового остатка, исходной смеси и флегмы.

Предполагая использование в качестве греющей среды насыщенного водяного пара, расход пара вычислим из соотношения

|

|

(11.26)

Где (1,02—1,03) — коэффициент тепловых потерь; гг п — теплота парообразования при давлении в объеме греющей среды. Для определения поверхности теплообмена необходимо воспользоваться методикой расчета рекуперативных теплообменных аппаратов.

|

(11.27) |

![]() Расчет гидравлических сопротивлений ректификационной колонны. Рассчитывая гидравлическое сопротивление аппарата, необходимо учитывать особенности течения в каналах сложной формы. Вместе с тем следует иметь в виду, что сопротивление складывается из потерь напора на сухой тарелке или насадке ДРсух, в слое жидкости ДРЖ и поверхностного натяжения при прохождении пузырьков через слой 'жидкости на тарелке ДРа, т. е.

Расчет гидравлических сопротивлений ректификационной колонны. Рассчитывая гидравлическое сопротивление аппарата, необходимо учитывать особенности течения в каналах сложной формы. Вместе с тем следует иметь в виду, что сопротивление складывается из потерь напора на сухой тарелке или насадке ДРсух, в слое жидкости ДРЖ и поверхностного натяжения при прохождении пузырьков через слой 'жидкости на тарелке ДРа, т. е.

Д Р — Д-Р сух Д Р ж ~Ь Д Р а-

Для колонн с тарелками потери напора на сухой тарелке получим из уравнения

|

|

(11.28)

В котором рп‘— плотность пара; ы>0 — скорость пара в прорезях колпачка или отверстиях тарелки; % — коэффициент сопротивления трения сухой тарелки.

Приведем значения для различных типов тарелок: 4—5—■ колпачковая; 3—6 — жалюзийная; 3—6 — клапанная; 1—2 — сит - чатая; 1,4—1,5 — решетчатая.

|

(11.29) |

![]() Потери напора на преодоление поверхностного натяжения жидкости при прохождении паровых пузырей

Потери напора на преодоление поверхностного натяжения жидкости при прохождении паровых пузырей

Д Ра — 4о/с? э.

Здесь а — поверхностное натяжение жидкости; с1э — эквивалентный диаметр канала. Для колпачковых тарелок = 4//п (/ — площадь сечения прорезей, п — периметр прорезей); для решетчатых — = йо (й? о — диаметр отверстий решеток); для продольных йэ = 2Ь (Ь — ширина щели).

Определим потери напора в слое жидкости ДРж для различных типов тарелок.

Для колпачковых тарелок

Ж = Р>к (Апогр "Ь А0тТ[ “Н ДА), (11 -30)

Где рж — плотность жидкости; /гПОгР — разность между высотой верхней кромки сливной перегородки и верхним обрезом прорези; Лотн — высота открывания прорези; ДА— подпор жидкости над сливной планкой. Высота открытия прорезей

(Ус — объемный расход пара; Ь — ширина прорези).

Значение подпора жидкости над сливной планкой получим из эмпирической формулы

ДА = Мг (£„)2/3. (11.32)

Здесь £(=2,84-3,2 при прямой сливной планке; £[=6,13 при зубчатой сливной планке; ^2 = 1,02 — 1,03; Ь0 — расход жидкости на единицу длины сливной планки.

Для клапанных тарелок

ДЛк = Рж(Лп + ДЛ), (11.33)

Где Ап — высота сливной планки; ДА находим по зависимости (11.32).

Для ситчатых тарелок

Д^ж = Рж(Ап + АА)?, (11.34)

(<р = 0,85 - г-1 — коэффициент аэрации).

Для колонн1 с насадками потери напора на сухой насадке

Где Нэ — эквивалентная высота теоретической тарелки; е? э = = 4/гсв/а — эквивалентный диаметр каналов; до — скорость пара; /чо — свободное сечение колонны; а — удельная поверхность насадки.

При загрузке колец Рашига в укладку

X* = Л/Ие0’375. (11.36)

Здесь

<г. /сг„1.з7

Л =3,12+ 17^)

(с? в, с? н — внутренний и наружный диаметры колец). При загрузке колец Рашига в навал

X = 140/Иеп при Иеп < 40; X = 16/Неп’2 при Ивп > 0. (11.37) 8* 227

Потери напора на орошаемой насадке высотой 1 м можно определить по эмпирической формуле

Држ = аРпщЛ0р^Рж. (11.38)

Для которой и = ЩР — плотность орошения; — объемный расход жидкости; Р— сечение колонны.

Значения коэффициентов а, р приведены в табл. 11.2.

|

11.2. Коэффициенты а и 3 в уравнении (11.38)

|

Пример. Рассчитать ректификационную колонну непрерывного действия с колпачковыми тарелками для разделения под атмосферным давлением смеси бензол — толуол при следующих исходных данных.

Производительность по исходном смеси -- 2,й кг/о; массовое содержа' ние бензола в исходной смеси *^ = 50%, в дистиллате к4 = 96%, в кубовом остатке = 2,0 %; температура исходной смеси // = <кмм =92 "С, флегмы = 82 °С; давление греющего пара Ре п =0,3 МПа; теплота парообразования пара г — 2171 кДж/кг; коэффициент теплопередачи в кипятильнике й = = 1200 Ит/(м--К): допустимое сопротивление колонны ДЯ1( < 6500 Па.

Схему установки см. на рис. 11.7. Результаты расчета сведены в табл. 11.4.

|

11.3. Расчетные значения равновесных концентраций

|

|

Показатель |

Расчетные формулы или способ определения |

Результат |

|

Материальный расчет |

||

|

Расход, кг/с: |

Решается система уравнений |

1,42 |

|

Дистиллата йа |

<* + 0.-0, |

|

|

Кубового остатка йа> |

+ Ожхж = в/Х( |

1,36 |

|

Молярное содержание бензола, |

По формуле (10.53) |

|

|

Моль: |

||

|

Б ИСХОДЕЮЙ смеси |

0,542 |

|

|

В дистиллате |

0,965 |

|

|

В кубовом остатке хщ |

0,023 |

|

|

Минимальное значение флегмо- |

По формуле (11.8), рис. 11.12, |

1,127 |

|

Вого числа Кга1п |

Табл. 11.4 |

|

|

Оптимальное значение флегмо- |

Копм = 1>зят1п + 0,зб |

1,78 |

|

Вого числа К011Т Уравнение рабочей линии колонны: |

||

|

Укрепляющей части уу |

По формуле (11.5) |

У У = 0,64л: + +0,347 |

|

Исчерпывающей части уп |

По формуле (11.7) |

Уа = 1.34л — |

|

Средние концентрации жидкой |

— 0,0078 |

|

|

Фазы в колонне, моль: |

||

|

(+ хй |

||

|

Укрепляющая часть хср |

V = 1 и ср 2 |

0.754 |

|

"" _ л> + ха> °р 2 |

||

|

Исчерпывающая часть хср |

0,283 |

|

|

Средние концентрации паровой фазы в колонне, моль: |

~Уср = 0.64^р + 0.347 |

|

|

Укрепляющая часть 1/ср |

0,892 |

|

|

Исчерпывающая часть уср |

Уср = 1'34^’р —0.0078 |

0,371 |

|

Температура пара п колонне, РС: |

||

|

Укрепляющая часть (ср |

По табл. 11.3 |

88 |

|

Исчерпывающая часть 2ср средняя tcv |

По табл. 11.3 ( _ *ср + ^ср ‘ср - 2 |

103 95,5 |

|

Теоретическое число тарелок б |

По рис. 11.13 |

|

|

Колонне, шт.: |

||

|

Укрепляющая часть лт |

3 |

|

|

Исчерпывающая часть пТ |

6 |

|

|

Коэффициент относительной ле |

По формуле (11.11) |

|

|

Чу чести |

||

|

А! |

2,4 |

|

|

А<1 |

1.17 |

Расчетные формулы или способ определения

|

'Пер Га„ |

![]()

|

2,7 0,27 10_3 0,29 • 10~3 0,28 10“3 0.27 10_3 0,29 10_3 0,672 • 10~3 0,317 10~3 0,783 • 10~3 0,52 0,62 0,5 0,55 |

|

11 1,377 |

![]()

Динамическая вязкость, Па с: бензола [д. д

Толуола чи-&

Вязкость смеси, Па ■ с: исходной ^

Дистиллята кубового остатка, и.щ Произведение коэффициента летучести на вязкость: исходной смеси

Дистиллата

Кубового остатка ]х№ Коэффициент полезного действия тарелки:

Исходной смеси 1)^ дистиллата т], кубового остатка средний Т]ср Действительное число тарелок в колонне, шт.:

Укрепляющая часть ка

Исчерпывающая часть кД

Объемней расход смеси Ус> м3/с

Плотность, кг/м3:

Р'а = ? (й> ^Ср)

Н = ПЬ, (ср) По формуле (11.12)

По рис. 11.11

По формуле (11,13)

Йд = '

^ср

По формуле (11.14)

|

Смеси Рж |

Рж = Р<г*,+ Рь 0 — *,) |

798 |

|

04 (1 + К) |

||

|

Пара Рп |

Рп у ' с |

2,86 |

|

Допустимая скорость пара в |

По формулам (11.15, 11.16, |

0,315 |

|

Колонне Е£.'тах, М/С |

11.17) |

|

|

Диаметр колонны О, |

По формуле (11.18) |

1,85 |

|

Тепловой расчет |

||

|

Энтальпия дистиллата |

[65] |

550 |

|

1й, кДж/кг |

||

|

Теплоемкость,’ кДж/(кг • К): |

165] |

|

|

Исходной смеси |

1,82 |

|

|

Флегмы Сф |

1,78 |

|

|

Кубового остатка с№ |

2.0 |

Гидравлический расчет ГОСТ 9634—81 |

|

0.1 51,6 • 10_3 46 • 10_6 26 3.55-10-3 168 6,85 302 30.6 0,03 44.7 60.67 52.7 385,3 6164,8 |

Размеры колпачка: диаметр м периметр прорези П, м площадь сечения прорези

1 П»

Число прорезей гп, шт.

Эквивалентный диаметр йэ, м

Количество колпачков на тарелке гк, шт.

Скорость пара в прорезях колпачка О10, м/с

Сопротивление сухой тарелки

АРсух- Па

Сопротивление жидкости при прохождении пара Др6, Па Гидравлические размеры колпачка:

Разность высот между верхней кромкой сливной перегородки и верхним обрезом' прорези кпог, м высота открытия прорезей ^откр* м

Высота подпора жидкости над сливной планкой Дй, м Сопротивление жидкости на тарелке Арж, Па Общее сопротивление, Па: тарелки Дрт

Колонны ДЯ,,

4/п

П

Гкгп/п

По формуле (11.26)

По формуле (11.29)

Конструктивно

По формуле (11.31)

По формуле (11.32)

По формуле (11.30)

По формуле (11.27)

|

|

|

Рис. 11.12. Кривая равновесия лпзкокипящего компонента смеси бензол—толуол Рис. 11.13. Графическое определение числа теоретических тарелок |

Опубликовано в

Опубликовано в