МЕТОДИКА ИСПЫТАНИЙ И ОБРАБОТКИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

8 апреля, 2013

8 апреля, 2013  admin

admin Испытания теплоиспользующих установок производятся при номинальной производительности. Перед испытанием необходимо произвести тщательный осмотр установки и ликвидировать все выявленные дефекты. Особенно следует обращать внимание на исправность конденсатоотводчиков (пропуск пара, скопление конденсата, гидравлические удары и т. д.).

Аппараты непрерывного действия испытываются при установившемся тепловом режиме. Продолжительность испытания теплоиспользующих установок обычно составляет одну рабочую смену, но не менее одного технологического цикла. Отсчет показаний измерительных приборов производят через каждые 10 мин, за исключением показаний дифференциальных манометров, измеряющих расход пара или жидкости. Показания дифференциальных манометров снимаются через каждые 2 мин. В течение опыта следует производить хронометраж всех операций: пуска, остановки, поступления в аппарат материала и выхода готовой продукции. При использовании насыщенного пара расход его следует определять по количеству конденсата, измеряемого мерной емкостью.

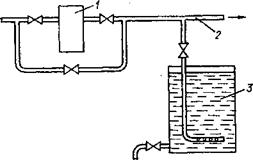

На рис. 14-3 показана мерная калориметрическая емкость, которая позволяет определить расход конденсата и его энтальпию. Мерная калориметрическая. емкость устанавливается после конденсатоотводчика. В нее наливается определенное количество холодной воды (0г) с температурой tl. Затем в течение определенного времени т, отсчитываемого по секундомеру, подается конденсат. Количество воды увеличивается до температура смеси — до t2. По этим данным определяются расход конденсата (в кг/с) и его энтальпия (в кДж/кг):

|

Рис. 14-3. Мерная калориметрическая емкость 1 — конденсатоотводчик; 2 — тройник; 3 — калориметрическая емкость |

Где Кп?—тепловой эквивалент калориметрической емкости (в кДж/К), учитывающий затраты теплоты, необходимой для нагревания прибора на 1 К;

^Пр ~ §1^1 + ^2С2*

§1 и ёг — масса сосуда и змеевика, кг; сг, с2 — удельные теплоемкости материала сосуда и змеевика, кДж/(кг-К).

Из сравнения полученного значения энтальпии конденсата с табличным значением энтальпии жидкости при температуре насыщения можно судить о качестве работы конденсатоотводчика. Если £к = гн, то в конденсате пролетный пар отсутствует; если хк > ;н, то вместе с конденсатом через конденсатоотводчик прорывается пролетный пар. При {'к <. /н конденсатоотводчик заливается конденсатом, т. е. недостаточен по производительности или неисправен.

В результате испытания теплоиспользующих установок после усреднения измеренных величин составляют материальный и "тепловой баланс аппарата, а также определяют средний коэффициент теплопередачи.

Для рекуперативных теплообменных аппаратов при теплообмене без изменения агрегатного состояния уравнение теплового баланса примет вид

Ф = М1с1 (Т{ 7^) т]п = М2с2 (Т2 Т’о), (14-3)

Где Мх, М2 — массовый расход греющей и нагреваемой жидкости, кг/с; Т{, Т{ — температура греющей жидкости на входе в аппарат и на выходе из аппарата К; <"г, еа — удельные теплоемкости греющей и нагреваемой жидкости, кДж/(кг • К); П, Т'{ — температура нагреваемой жидкости на входе в аппарат и на выходе из него, К; т)п — коэффициент, учитывающий потери теплоты в окружающую среду; Р — в кВт.

Для рекуперативных аппаратов при теплообмене с конденсацией одного из теплоносителей

$ ~ ~ *к)Ъп~ М2С2(Т2~-Т2), (14-4)

Где /, гк — энтальпия греющего пара и его конденсата, кДж/кг; О — расход пара, кг/с. Из уравнения теплового баланса по результатам испытания можно определить Т)пипо нему судить о качестве изоляции. Из уравнения теплопередачи <? — &# Д* можно определить действительный коэффициент теплопередачи и сравнить его с расчетным.

Обработка результатов испытаний конвективной сушилки с однократным использованием сушильного агента производится в такой последовательности.

1. По показаниям психрометра, установленного на входе вентилятора,

Определяются по /д и /‘о (показания сухого и мокрого термометров) параметры влажного воздуха. /

2. По показаниям психрометра, установленного на выхода из сушилки, по *2 и ^2 определяются параметры влажного воздуха, влагосодержание <1%, энтальпия /а, парциальное давление рц и энтальпия пара *п в воздухе.

3. Количество испаренной влаги (в кг/ч)

Г = <14-б)

Где Мі — масса влажного материала при входе в сушилку, кг/ч; юг — начальная и конечная влажность материала, %.

4. Масса сухого материала (в кг/ч)

Мй = Мг — (14-6)

5. КПД выносного подогревателя' воздуха

_УВ{ГВП — ГВП) . .

Где Ув — расход воздуха, кг/ч; £>* — расход пара, кг/ч; і — энтальпия пара« кДж/кг; 1'вп, 1"вп—энтальпия воздуха на входе в подогреватель и после него (в кДж на 1 кг сухого воздуха); і'к — расчетная энтальпия конденсата при давлении греющего пара, кДж/кг.

6. Теплота (в кВт), отданная в выносном в внутрикамерном подогревателях воздуха,

—<;)Лвл; (14-8)

«ЛЯ = А> ((_<;), (14-9)

Где £>х, — расходы пара на выносной и внутрикамерный подогреватели, кг/с:

І, і^, г" — энтальпия пара на выносном и внутрикамерном подогревателе, кДж/кг; гвп — КПД выносного подогревателя.

7. Расход теплоты (в кДж на 1 кг испаренной влаги) в выносном и вяутри - камерном подогревателе

Чвп ~ ®вп№ (14-10)

Чдп~$дп№ • (14-11)

8. Определяются и сравниваются расходы сухого воздуха (в килограммах на 1 кг влаги) по балансу теплоты и балансу влаги:

' - ЧвП * (14-12)

Свл. В (Ті — Т0)у * (14-13)

Где свЛ. в — удельная теплоемкость влажного воздуха, кДж/(кг-К); То, 7* — температура воздуха перед калорифером и после него, К; do» — влагосодер-

Жание воздуха перед калорифером и воздуха, выходящего из сушилки (в грам

Мах на 1 кг сухого воздуха).

9. Расход теплоты на испарение влаги (в кДж/кг)

|

НДж/кг; |

![]() Я ~ — 4,201? (14-14)

Я ~ — 4,201? (14-14)

П

Вх — температура влаги, поступающей с материалом в сушилку, °С,

10. КПД сушилки (в процентах)

Т, = ------- р.----- ЮО. (14-15)

QBIJ + Ядп

11. Удельная теплоемкость влажного материала [в кДж/(ш?-К)]

С = ~Ь

М 100 + ХИ)2 ’

Где ссух — удельная теплоемкость сухого материала, кДж/(кг-К).

|

Сводная таблица результатов испытаний конвективной сушилки

|

|

Позиция На Рис. 14-2 |

Величина |

Способ определен ня < |

Числен Ное Значение |

|

— |

Расход теплоты на испарение влаги: В кВт |

Г Цг 3600 |

84,7 |

|

В кДж/кг |

По формуле (14-14) |

2540, |

|

|

В % |

Чдп + цвп |

64,9 |

|

|

Потеря теплоты с уходящим воздухом В кВт |

V? 92 3600 |

39,9 |

|

|

В кДж/кг |

По формуле (14-17) |

1200 |

|

|

В % |

100 Чдп + Чвп |

25,9 |

|

|

Потеря теплоты с уходящим материалом: В кВт |

¥ 3600 |

2,9 |

|

|

В кДж/кг |

По формуле (14-18) |

88 |

|

|

В % |

5* 100 ЧДП - г Явп |

1.9 |

|

|

Потери теплоты в окружающую среду в сумме с невязкой испытания: В кВт |

Г 9тР 3600 |

26,6 |

|

|

В кДж/кг |

По формуле (14-20) |

798 |

|

|

В % |

,?тр 100 ЧДП + ЧВП |

17,3 |

12. Потеря теплоты с уходящим воздухом (в кДж на 1 кг испаренной влаги)

*2 = ^. В (71-То), (14-17)

Где свл в—удельная теплоемкость влажного воздуха, кДж/(кг-К); 7^, Т —

Температура воздуха перед вентилятором и на выходе из сушилки по сухому

Термометру, К-

13. Потеря теплоты с уходящим материалом (в кДж на 1 кг испаренной влаги)

Мо

Ятл~~^г~си(^г — 6і)* (14-18)

Где 0Ъ 03 — температура материала на входе в сушилку и на выходе из нееД.

14. Потеря теплоты с транспортными приспособлениями (в кДж на 1 кг испаренной влаги)

![]()

|

Стр (®тр ®тр)> |

![]() (14-19)

(14-19)

Где Мтр — масса транспортных приспособлений, кг; стр—удельная теплоемкость материала транспортных приспособлений, кДж/(кг-К); 0'р, 0£р—температура транспортных приспособлений при входе и выходе из сушилки, К-

15. Потеря теплоты в окружающую среду и невязка опыта (в кДж на 1 кг испаренной влаги)

|

(14-20) |

![]() ““ Чвп “I" Удп У1 ^2 ^тр*

““ Чвп “I" Удп У1 ^2 ^тр*

В качестве примера в табл. 14-3 приведена сводная таблица испытаний конвективной сушилки с однократным использованием сушильного агента.

Для теплоиспользующих установок других типов (выпарные аппараты, варочные котлы, ректификационные установки и т. д.) в результате испытаний также составляются материальный и тепловой балансы, которые позволяют судить об эффективности работы аппарата. При испытании следует контролировать работу не только теплообменного аппарата, но и конденсатоотводчиков, конденсаторов, насосов и другого вспомогательного оборудования.

[1] СНиП Ш-П 04-67 «Теллоэкйргегическос оборудование. Правила производства н приемки монтажных работ».

[2] Эстеркин Р. М., Иссерлин А. С., Певзнер М. И. Методы теплотехнических измерений и испытаний при сжигании газа и мазута. 2-е изд. Л.: Недра. 1982.

Опубликовано в

Опубликовано в