МЕТОДИКА И ПРИБОРЫ ДЛЯ ИССЛЕДОВАНИЯ АЭРОДИНАМИКИ, ПРОЦЕССА ГОРЕНИЯ И ТЕПЛООБМЕНА

17 апреля, 2013

17 апреля, 2013  admin

admin Для изучения топочного процесса наряду с балансовыми измерениями по топке, которые проводились по общепринятой методике [22, 34], выполнялось исследование распределения полей скоростей, температур, концентрации и состава газов в различных сечениях топки, а также изменения концентрации пыли, содержания горючих в ней и фракционного состава.

Плоскости располагались в каждом ярусе на уровне горизонтальных осей горелак, над ошипованным <поясом |(в районе пережима и на выходе из него для полуоткрытых топочных камер), на середине пути факела и на выходе из топки. Измерения проводились через лючки указанных на схемах парогенераторов.

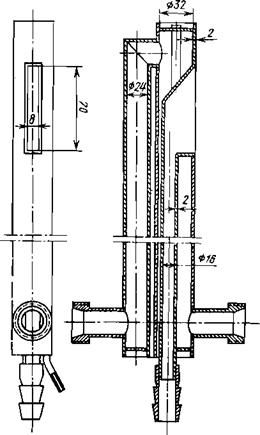

Для отбора проб пыли и газа из факела разработаны охлаждаемые щелевые пылегазоотборные трубки длиной 4,0—5,0 м (рис. 2-1). Конструкция трубок предусматривает предварительный подогрев воды топочными газами в водоподводящем канале трубки, что предотвращает конденсацию водяных паров в пылеотборном канале. Отбираемая из факела пыль гасится в охлаждаемом внутреннем канале пылеотборной трубки и осаждается в циклончике. Расход газов в отсосной системе определялся измерительной шайбой.

Следует отметить, что большие методические трудности вызывает отбор пыли с определением ее концентрации в потоке газов с температурой до 1700 °С при изменении скорости потока от 2 до 30—40 м/с.

Для получения представительных проб пыли предварительно снимались поля скоростей и определялась величина скорости н направ

ление потока в месте отбора. В тех точках, где скорости потока превышали 10 м/с, в щели пылеотборной трубки поддерживалась скорость газов, равная скорости потока. Отбор пробы производился при равен-, стве расходов обеспыленного в цпклончике газа и газа в потоке в точке замера. В точках, где скорости потока меньше 10 м/с, скорость газов в щели пылеотборной трубки поддерживалась равной примерно 10 м/с,

Чтобы избежать осаждения пыли до циклончика.

Чтобы избежать осаждения пыли до циклончика.

Концентрация пыли щопределялась как отношение массы осажденной пыли Вг - к объему газов, прошедших за время отбора т. Истинная концентрация пыли цист в потоке определялась путем введения поправки а, зависящей от отношения скорости отбора ау0тб к скорости потока тХ{ и от тонины пыли:

•Ц"гг = */--мвВД„вх ’ г/м3’ (2_1)

Где ^отб — сечение пылеотборной трубки, м2; ^отб — скорость, отбора, м/с.

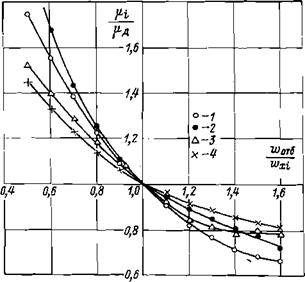

Поправочные коэффициенты, значения которых представлены на рис. 2-2, определялись расчетным и опытным путем. При равенстве скоростей отбора пыли и потока газа в точке замера а=1,0.

Температура газов на начальном участке факела измерялась охлаждаемыми отсасывающими пирометрами и жезловыми термопарами, а в се - Рис. 2-1. Пылегазоотборная трубка чениях топочной камеры, где

Наблюдаются практически выравненные поля, — оптическим пирометром. Скорость отсоса газов составляла около 100 м/с. Производилось сравнение показаний жезловой термопары с показаниями отсосного пирометра п вводилась соответствующая поправка. Значения температур, измеренные различными методами, сильно разнятся на участке от амбразуры горелки до сече* ния, в котором достигается максимальная температура факела. Непосредственно у устья факела жезловая термопара показывает более низкую температуру, чем отсасывающий пирометр, так как она экранирована пылью, имеющей более низкую температуру, чем газы. Далее по ходу факела жезловая термопара начинает показывать более высокую температуру, чем отсасывающий пирометр, за счет нагрева излучением от прилежащих слоев пылевездушной смеси. При этом разность в показаниях жезловой и отсасывающей Термопар достигает на на

чальных участках факела 200 °С, а между показаниями оптического и отсасывающего пирометров 400 °С. В сечениях, расположенных за ядром факела, за исключением пристенных областей, обнаружены ровные поля температур и установлено, что разность значений темпера-

'Рис. 2-2. Влияние ти от б на концентрацию отобранной пыли

'Рис. 2-2. Влияние ти от б на концентрацию отобранной пыли

2—. кривые, соответственно полученные ВТИ н Фаренба - хом для угольной пыли диаметром от 12^ до 57 мкм и скоростями 4—6 и 7—11 м/с; 3 — ^кривая НРГИОГАЗ, ^ч<60 мкм, а»отб-*4 м/с; 4 — данные Циммермана для тонкой пыли; точ - <ки на кривых 2 и 4 — расчетные данные М. А. Гольштика

Тур, полученных разными методами, практически не превышает погрешности измерений.

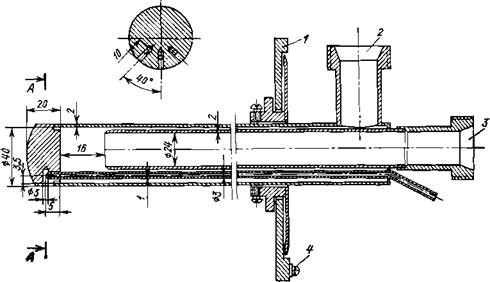

Для измерения скорости потока применялся охлаждаемый водой трехточечный цилиндрический зонд (рис. 2-3) длиной 4,0—5,0 м

|

А-А

Рис. 2-3. Цилиндрический зонд 1 — лимб; 2— вода на охлаждение, напорная; 3 — вода сливная; 4 — уровень |

(коэффициент зонда 0,965). Применение цилиндрического зонда позво лило определить в каждой точке начального участка факела величину п направление вектора скорости, а также найти его составляющие: аксиальную (расходную) скорость wx = w coscp и тангенциальную wy = = W sin ф.

|

400 ММ |

![]()

Для возможности полного анализа развития процессов в топочной камере необходимо знать значение лучистого теплообмена между отдельными участками факела и между объемом топки и ограждающими стенами, а также распределение тепловых потоков вдоль экранов. Для исследования локального теплообмена применялся термозонд, принцип действия и конструкция которого приведены в [21].

Для возможности полного анализа развития процессов в топочной камере необходимо знать значение лучистого теплообмена между отдельными участками факела и между объемом топки и ограждающими стенами, а также распределение тепловых потоков вдоль экранов. Для исследования локального теплообмена применялся термозонд, принцип действия и конструкция которого приведены в [21].

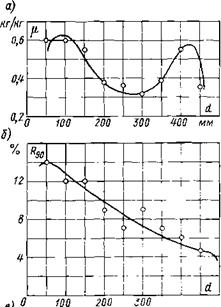

Чтобы выяснить условия работы, отдельных горелок, наряду с общими балансовыми замерами производились измерения количества пыли и воздуха, 'поступающих на каждую горелку. Воздуховоды первичного и вторичного воздуха к каждой горел* ке были оборудованы расходомерными устройствами, с помощью которых определялся расход первичного и расход вторичного воздуха на горелку. Кроме того, пылепроводьг к горелкам были оборудованы пылеотборными трубками, что позволяло определять распределение скоростей воздуха и концентрации пыли по сечению пылепровода, а также количество пыли, поступающее в топку через каждую горелку. Отбор проб пыли из иылепроводов производился: со скоростями, равными скоростям пылевоздушной смеси ъ месте отбора. Эти данные показывают, что даже па вертикальном участке круглой трубы пыль распределяется неравномерно по поперечному сечению. У стен пылепроводов концентрация выше и концентрируются более крупные частицы (рис. 2-4).

Измерениями установлено, что в условиях промышленной эксплуатации имеет место большая неравномерность в распределении пыли и воздуха по отдельным горелкам. Для характеристики неравномерности работы горелок введен коэффициент

|

(2-2) |

![]() . qr макс — аг. мин «г

. qr макс — аг. мин «г

Где аг. макс, аг. мин, аг — максимальный, минимальный и средний избыток воздуха в горелках, определенный по индивидуальным замерам расходов пыли и воздуха, поступающих в каждую горелку.

Неравномерность в распределении пыли и воздуха по горелкнм приводит к значительному повышению механического недожога, о чем подробно говорится в гл. 5. Кроме того, эта неравномерность приводит к затягиванию горения и снижению интенсивности работы топочного объема. Поэтому до 'начала испытания производилось выравнивание подачи пыли и воздуха по горелкам, что достигалось различной степенью #2 открытия шиберов на воздухо- ипы - лепроводах к разным горелкам и соответствующей регулировкой числа оборотов пылепитателей.

Для ориентировочного контроля над постоянством расхода пыли, поступающей в горелки при транспортировании ее горячим воздухом, можно пользоваться термопарами, установленными в пылспроводах на расстоянии 12—14 м от смесителей, так как проведенные измерения показали наличие связи между относительной разностью температур горячего воздуха и пылевоздушной смеси и средней концентрацией пыли в пылепроводс (рис. 2-5).

Опубликовано в

Опубликовано в