Метод автоматического получения размеров

11 января, 2013

11 января, 2013  admin

admin Согласно этому методу, станок предварительно налаживают так, чтобы требуемая точность достигалась автоматически, независимо от квалификации рабочего. Задача обеспечения требуемой точности переходит на наладчика, выполняющего предварительную наладку станка, инструментальщика, изготовляющего специальные приспособления, и технолога, определяющего технологические базы, методы установки и закрепления заготовки и режимы резания. Суть метода — расчетное определение перемещения рабочего органа и решение размерных цепей для определения точности перемещения.

Размерной цепью называют совокупность взаимосвязанных размеров, образующих замкнутый контур. Замкнутость размерной цепи приводит к тому, что входящие в нее размеры, ке могут назначаться независимо друг от друга, значение и точность по крайней мере одного из них определяется остальными. Размеры, входящие в размерную цепь, называют звеньями размерной цепи. Замыкающим звенвм называют последнее звено размерной цепи, а составляющими звеньями — остальные. С изменением размеров и точности составляющих звеньев меняются размеры и точность замыкающего звена. Цепь называют Линейной, если все ее звенья параллельны друг другу (ГОСТ 16319—80, ГОСТ 16320—80).

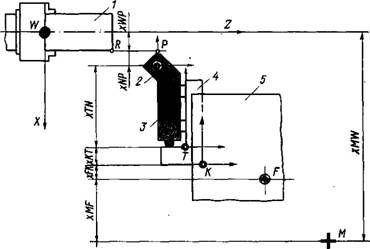

Характеристики размерной цепи. Система СПИД включает (рис. 12.20) станок с установленным на нем приспособлением, деталью 1 и инструментом 3. Инструмент устанавливается в инструментальный блок 4, а державка закрепляется в резцедержателе 5 (или револьверной головке). Резцедержатель ориентирован относительно нулевой точки М станка. Резец содержит многогранную неперетачиваемую пластину 2 с вершиной Р. Эти элементы инструментальной системы участвуют в размерной наладке, каждый из них имеет свою систему координат, положение и погрешности.

|

Рис. 12.20. Размерная цепь системы СПИД |

Координаты элементов размерной наладки станка образуют размерную цепь: XMW = XMF + XFK + XKT + XTN + --XNP + XPW, при этом выдерживаемый размер XRW — XPW. Здесь XMW — координата нуля станка в системе станка; XMF — вспомогательный ход резцедержателя; 'XFK — координата вспомогательного инструмента в системе резцедержателя; хКТ — координата державки резца в системе вспомогательного инструмента; XTN — координата центра

Пластины в системе державки; XNP — Координата вершины резца в системе пластины; XRW — радиальный размер детали при статической наладке.

Цепь на рис. 12.20 является линейной. Последний размер — замыкающее звено, остальные — составляющие. Размер XMW—увеличивающее звено, остальные звенья — уменьшающие.

Увеличивающим называют звено, увеличение которого увеличивает замыкающее звено. Уменьшающим называют звено, увеличение которого уменьшает замыкающее звено. Замыкающее звено

N = lAs,-lAym

Где £Лув — сумка увеличивающих звеньев; £71ум — сумма уменьшающих звеньев.

Решение размерной цепи. Решение размерной цепи сводится к двум задачам:

определению предельных размеров замыкающего звена, если известны предельные размеры составляющих звеньев (прямая задача);

определению предельных значений составляющих звеньев при заданных предельных размерах замыкающего звена (обратная задача).

Существуют два основных метода решения размерных цепей: полной и неполной взаимозаменяемости.

Метод полной взаимозаменяемости сводит решение к расчету на максимум и минимум основного уравнения

Согласно которому допуск замыкающего звена равен сумме допусков всех размеров, входящих в цепь. Верхнее предельное отклонение замыкающего звена равно разности суммы верхних предельных отклонений увеличивающих звеньев и суммы нижних предельных отклонений уменьшающих звеньев:

Нижнее предельное отклонение замыкающего звена равно разности суммы нижних предельных отклонений увеличивающих звеньев и суммы нижних предельных отклонений уменьшающих звеньев:

НОЛ^ХНОЛу.-ХВОЛум.

В этом случае применяют размерную наладку инструмента на станке. В размерную цепь включают все звенья инструментальной системы:

XPW = xMW — xMF — xFK—xKT —

— xTN — xNP.

Суммарная погрешность AxPW статической наладки

AxPW=,2(AX2Mw + AX2Mf + AX2fk +

+ Ax2KT + Ax2TN + AxlP)^

Где A Xi — погрешности: AxPve — статической наладки; AxMW — установки нулевой точки (детали) в системе станка; AXmf— позиционирования резцедержателя; AXFk — установки вспомогательного инструмента и поворота резцедержателя; Ахкт — установки резца во вспомогательном инструменте; AxTN — установки центра пластины в системе координат державки; AxNP — установки вершины резца относительно центра пластины.

Метод полной взаимозаменяемости обеспечивает минимальную трудоемкость наладки, но при этом требуется высокая точность всех элементов инструментальной системы, а поэтому метод является очень дорогим.

Обычно для решения размерных цепей на станках с ЧПУ используют м е - тод неполной взаимозаменяемости. Звенья хКТ, XTN, XNP (см. рис. 12.20) заменяют одним звеном хКР. Размерная цепь становится короче XPW = хМ W — хМ F — XFK — хКР и требуемую точность получить легче, чем в предыдущем случае. Наладку цепи ХКР = хКТ--XTN+ XN Р осуществляют как вне станка, так и на станке.

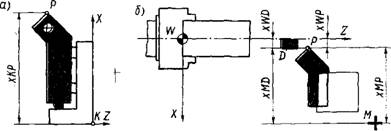

При размерной наладке инструмента вне станка (рис. 12.21, а) используют специальные приспособления, что обеспечивает высокую точность обработки, причем станок в это время не простаивает. Этот метод наладки в настоящее время достаточно распространен. Однако следует указать на некоторые его недостатки: требуются специальные устройства для наладки инструмента, дополнительная производственная площадь для их размещения; размерная цепь сокращается, но остается достаточно сложной; метод не компенсирует ошибок позиционирования, поворота револьверной головки, установки державки инструмента в головке и др.; не могут быть в полной мере реализованы преимущества многогранных неперетачиваемых пластин (эффект, связанный с их быстрым поворотом, становится не столь существенным, так как пластины поворачивают вне станка при снятом инструментальном блоке).

Размерная наладка инструмента на станке (рис. 12.21, б) может выполняться по-разному.

Во-первых, станок может быть оборудован прибором для измерения положения вершины резца. В этом случае резец, установленный в резцедержателе с определенной погрешностью, по программе перемещают к датчику, который выявляет погрешность положения вершины и автоматически вводит коррекцию в перемещение резца при позиционировании. Цель данного способа состоит в определении истинного расстояния хМР, т. е. положения вершины резца Р относительно нуля станка М. При контакте резца с датчиком D оно выражается размером XMD. Тогда условно XMWi = XMD-~XDW (цепь коррекции начального положения), и цепь точности статической наладки записывается в виде XPW = XMWi — хМР.

|

Рис. 12.21. Размерная наладка инструмента: а — вне станка; б — на станке |

Во-вторых, для размерной наладки на станке может быть использован автоматизированный метод пробных ходов: по программе резец перемещается к заготовке и снимает пробную стружку, далее автоматически определяется действительный размер и сравнивается с заданным, после чего происходит автоматическая коррекция траектории инструмента.

Опубликовано в

Опубликовано в