Металлы с неметаллами

25 сентября, 2016

25 сентября, 2016  Oleg Maloletnikov

Oleg Maloletnikov Современное развитие радиоэлектроники и других отраслей техники потребовало разработки достаточно эффективных методов соединения не только разнородных металлов, по и металлов с неметаллами. В качестве неметаллических материалов известно использование стекла (на котором монтируются полупроводниковые системы), керамики, графита.

Используемая в технике керамика в своей основе имеет либо чистый окисел алюминия, и тогда она пригодна для работ при температурах 1000° С и выше, либо наряду с окислом алюминия имеет стеклофазу и в этом случае эксплуатационная температура не превышает 500—600° С. Известно также применение металлокерамического порошка состава 96% Fe, 3% Си, 1% С с пористостью 15—20%, который используют для изготовления шарнирных втулок крышки багажника автомобиля «Москвич-412». Эти втулки сваривают с кронштейнами из стали 20.

Углеграфитовые материалы используют в качестве электродов, нагревателей, торцовых уплотнителей. В зависимости от условий эксплуатации к соединению углеграфитовых материалов с металлами предъявляются требования достаточной прочности (по углеграфитовому элементу), герметичности, малого электросопротивления в зоне контакта, в ряде случаев повышенной коррозионной стойкости. Диэлектрики в электронных микросхемах служат в качестве подложки, на которую в вакууме наплавляют тонкие металлические пленки, к которым затем присоединяют металлические проводники. В качестве диэлектриков используют ситаллы различных марок: фотоситаллы, кварцевое стекло, стекла С41, на которые в вакууме напыляются медные пленки толщиной 4000—4500 А по адгезионному подслою хрома или титана толщиной 500 А.

В некоторых устройствах круглое мерное стекло необходимо соединить с металлической трубчатой частью из коррозионно - стойкой стали. Это удается сделать через переходник из ковара, который может быть соединен сваркой со стеклом. В ряде конструкций регуляторов для защиты графита от коррозионных разрушений на его поверхность наплавляют слой коррозионно-стойкого циркония.

Выбор методов сварки неметаллических материалов с металлами зависит от размеров деталей, физических особенностей материала ит. п. Так, например, различные металлические выводы, присоединяемые к диэлектрикам, имеющим на своей поверхности топкую металлическую пленку, или к полупроводниковым кристаллам, используемым к микроэлектронике, наиболее часто сваривают контактной, термокопрессионной или ультразвуковой сваркой, заменившей пайку.

Микросварку давлением осуществляют при температурах, при которых образуется эвтектика соединяемых пар—металла проводника и металлической пленки диэлектрика. Соединение возникает за счет межатомных сил связи на тех участках, где вследствие выдавливания эвтектики образовался контакт ювенильных поверхностей, либо па участке кристаллизации эвтектики. Однако эти способы сварки сильно деформируют проводник в зоне сварки, сцижают механическую прочность соединения и дают соединение с высоким переходным сопротивлением. Поэтому в настоящее время для этих целей успешно применяют сварку плавлением, используя луч лазера.

Цирконий с графитом соединяют по методу аргонодуговой наплавки вольфрамовым электродом. При этом способе на графите образуется промежуточный слой толщиной до 2,5 мм, пропитанный цирконием и содержащий образовавшиеся карбиды. На поверхности этого слоя располагается чистый цирконий, имеющий структуру литого металла, который образует плотную коррозионно - стойкую поверхность на графите.

При сварке плавлением металлических проводников с металлической пленкой, имеющейся на диэлектрической подложке, растворение подслоя пленки не уменьшает прочности контакта. Исследователи этого процесса предполагают, что при сварке плавлением в переходном слое образуются химические соединения металла со стеклом, которые обладают высокой прочностью.

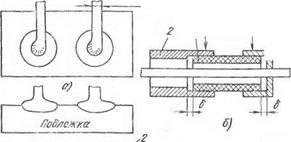

Сварку лучом лазера медных проводников диаметром 50 мкм с медной пленкой толщиной 4000—4500 А на адгезионном подслое хрома толщиной 500 А выполняли на лазерных установках СУ-1 и УЛ-2. Образцы сваривали внахлестку (рис. 176, о). Разрушающее усилие при срезе в зависимости от материала подложки колебалось в пределах 10—15 гс с разрушением подложки из стекла С41 и до 56 гс подложки из кварца. Такая разница в прочности объясняется тем, что при использовании нетермостойкого стекла С41 в подложке образовались трещины с глубиной залегания 45—50 мкм, по которым и происходило разрушение. В термостойкой - кварцевой подложке трещин не наблюдалось. На термостойком стекле СО-21 получены такие же разрушения, как и на кварцевой подложке.

Известно применение сварки электронпым лучом для соединения керамики на основе окиси алюминия с трубчатыми деталями из стали 12Х18Н10Т. Детали собирали согласно схемо на рис. 176, б. Керамическая втулка 1 длиной 15 мм наружным диаметром 10 мы и внутренним 4 мм служит основой для соединения

![]()

![]()

![]()

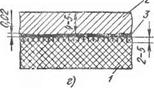

а — соединение медного проводника диаметром 50 мкм с медной фольгой и поперечное сечение соединения; б — сборка керамических (J) и стальных (2, 3) трубчатых элементов под сварку электронным лучом; в — соединение мсталлокерамической втулки (I) со сталью (2): г — соединение наплавленного слоя циркония с графитом: 1 — графит; 2 — цирконий;

а — соединение медного проводника диаметром 50 мкм с медной фольгой и поперечное сечение соединения; б — сборка керамических (J) и стальных (2, 3) трубчатых элементов под сварку электронным лучом; в — соединение мсталлокерамической втулки (I) со сталью (2): г — соединение наплавленного слоя циркония с графитом: 1 — графит; 2 — цирконий;

3 — плевка карбида циркония металлических деталей 2 и 3, собираемых с зазором 0,3—1 мм; толщина _стенкл в месте сварки 0,5 мм.

Сварку выполняли по следующей технологии: после нагрева узла до температуры 1200° С (со скоростью 40—60° С/мин) и выдержки 4—5 мин сваривали один из швов при выключенном нагревателе, в связи с чем температура к концу сварки падала до 30—40° С. Затем вновь узел подогревали до температуры 1200° С н сваривали второй шов. Для получения стабильного процесса сварки луч смещали от кромки в сторону металлической детали на 1,5—2 мм. Сваренные по такой технологии узлы выдерживали длительное внутреннее давлепне до 10 кгс/см2, гидравлические удары до 40 кгс/см2, обеспечивали вакуумную плотность до 10-8 мм рт. ст., сохраняли работоспособность при контакте с агрессивной средой до 120 суток.

Металлокерамические втулки автомобильного багажника (96% Fe; 3% Сп и 1%С) сваривали с кронштейнами из стали 20 угловым швом по схеме на рис. 176, в. Втулку с наружным диаметром 20 мм толщиной стенки 5 мм сваривали со сталью толщиной 3 мм. Из-за низкой теплопроводности металлокерамики она растворяется быстрее, в связи с чем сварочную ванну смещают на стальную деталь п делают швы возможно большего размера (5 мм). Сварку ведут в углекислом газе проволокой Св-08Г2С диаметром 1,2 мм. Прочность и вибростойкость соединения обеспечивается при заданном числе циклов нагружения (свыше 8 • 105 циклов).

Схема соединения наплавленного слоя циркония с графитом показана па рис. 176, г. При наплавке вольфрамовым электродом в среде аргона с подачей присадочной проволоки диаметром 3 мм производительность процесса составляет 5,5—6 кг/ч (1 = 400 4- 450 А; 11 — 27 4- 33 Б) при ширине наплавленного

слоя 15—20 мм п толщине 4—5,5 мм. Соединение характеризуется тем, что на поверхности графита 1 образуется промежуточный слой 3 плотной пленки карбида циркония толщиной 0,02—0,04 мм, на которой и располагается однородный слой циркония 2, имеющего структуру литого металла.

Наплавка циркония при подаче защитного газа через сопло горелки вызывает загрязнение циркония азотом и кислородом (1,18% 02; 1,35% N2) с образованием пластинчатой структуры a-фазы, обладающей высокой твердостью и затрудняющей обработку наплавленного слоя. При наплавке в камере с контролируемой средой металл получается значительно чище (0,126% 02; 0,01 % N2), с образованием структуры a-фазы и большим количеством мелких игольчатых включений, но без крупных пластинчатых включений а'-фазы. Наплавленный по этому варианту металл не затрудняет механическую обработку.

Опубликовано в

Опубликовано в