Мелкосерийное производство сварных деталей тяжелого и энергетического машиностроения

2 июня, 2014

2 июня, 2014  Oleg Maloletnikov

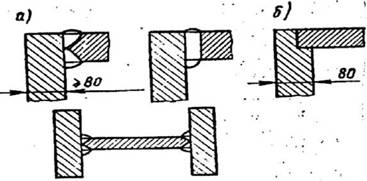

Oleg Maloletnikov При изготовлении станин тяжелых прессов сварные соединения

обычно выполняют путем полного проплавления всей толщины

присоединяемого элемента (рис. 116, а). Это позволяет получать сварные

соединения с минимальной концентрацией напряжений при относительно

простой подготовке элементов под сварку. Однако требуется проведение

последующей термической обработки готового, узла или, изделия. Иногда

135

ограничиваются минимальными размерами швов (рис. 116, б), но в этом случае производят плотную подгонку мест сопряжений листов и постановку разгрузочных заплечиков, штифтов, шипов и пазов. Дополнительные затраты на подгоночные работы компенсируются снижением трудоемкости сварочных работ. Кроме того, малый объем наплавленного металла позволяет; обходиться без последующей термообработки конструкций.

|

Рис. 116. Сварные соединения станин прессов, выполненных из толстолистового проката |

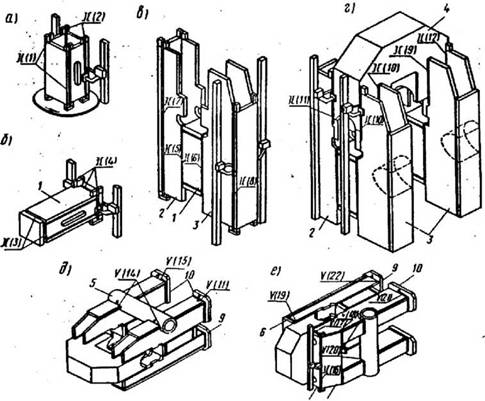

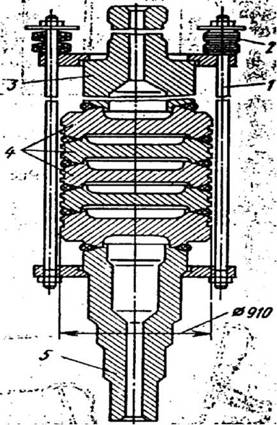

На рис. 113 показана сварная станина пресса усилием 40000 кН. В этой конструкции основные элементы 1 и 2 - из толстолистового проката, массивная траверса 3 и труба 4 выполнены в виде стальной отливки и поковки соответственно.

Сварные соединения - стыковые, тавровые и угловые; большинство из них выполняют электрошлаковой сваркой. Последнее обстоятельство определяет некоторые особенности конструкции и последовательность выполнения сборочно-сварочных операций. Угловые и тавровые соединения собирают с помощью косынок и диафрагм, стыковые - с помощью скоб. В местах, недоступных для постановки формующих медных охлаждаемых прокладок, применяют остающиеся стальные пластины. Последовательность выполнения сборочно-сварочных операций назначают так, чтобы концы каждого из швов, выполняемых электрошлаковой сваркой, можно было

136

вывести за пределы тела детали. Поэтому общей сборке сложной детали обычно предшествует сборка и сварка относительно простых узлов. При этом для уменьшения угловых сварочных деформаций желательно, чтобы каждый собранный под сварку узел имел замкнутое сечение.

Применительно к указанной станине, последовательность и содержание основных сборочно-сварочных операций показаны на рис. 117, а - е. Первым узлом является тумба 1. Сначала в замкнутое сечение собирают ее боковые стенки; электрошлаковые швы (1) и (2) выполняют с полным проплавлением привариваемого элемента (рис. 117, а). Затем устанавливают горизонтальные листы тумбы и выполняют первые пары швов (3) и (4) (рис. 117, б). Участки первых пар швов, препятствующие установке карманов и выводу усадочных раковин вторых, пар швов, удаляют из зазора огневой резкой.

|

7 3 Рис. 117. Последовательность сборочно-сварочных операций при изготовлении станины пресса |

Г отовая тумба 1 входит в состав второго, более крупного узла - стойки (рис. 117, в). Замкнутое сечение образуют присоединением элементов полустоек 2 и 3; швы (5), (6), (7) и (8) выполняют электрошлаковой сваркой. Формирование корпуса станины завершают сборкой стоек с траверсой 4 и сваркой электрошлаковых швов (9), (10), (11) и (12) (рис. 117, а). Затем в полустойках 3 огневой резкой вырезают пазы под трубу 5. Образование пазов резкой не плоских заготовок, а уже сваренного узла с удалением части шва - прием, характерный для конструкций, выполняемых электрошлаковой сваркой. Целесообразность такого приема объясняется трудоемкостью подготовки и зачистки стыков в местах начала и конца каждого шва. В этом случае выполнять длинный непрерывный шов с последующим удалением его части резкой выгоднее, чем два более коротких шва. Завершение сборки и сварки станины требует ряда кантовочных операций. Так, установка трубы 5, лап 9, 10, а также сварка полуавтоматом под флюсом многослойных швов (14) и (15) производятся в одном положении заготовки (рис. 117, д). Установка крышек 6, 7 и 8, выполнение электрошлаковых швов (16) и многослойных швов (77), (18), (19), (20), (21) и (22) - в другом положении (рис. 117, е).

При изготовлении деталей тяжелых машин завершающими операциями являются послесварочная термическая и механическая обработки. Рамы и станины с толщиной свариваемых элементов более 100 мм, как правило, подлежат термообработке. При этом для деталей, эксплуатирующихся в условиях нормальных температур и изготовленных из сталей, сохраняющих высокие пластические свойства в зоне термического влияния, можно ограничиться проведением высокого отпуска. При более жестких условиях сварную деталь, для улучшения свойств сварных соединений, обычно перед высоким отпуском подвергают нормализации. Точность размеров станин и рам в основном обеспечивается последующей механической обработкой.

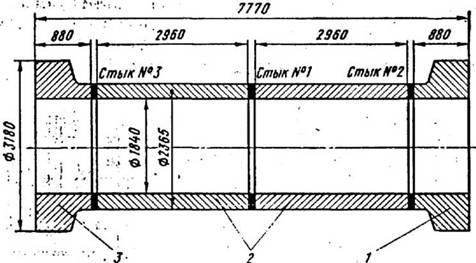

Характерными примерами сварных валов большого размера могут служить валы крупных турбин. Конструкция валов гидравлических турбин проста - это массивная труба с одним или двумя фланцами. Заготовки обечаек обычно получают ковкой; заготовки фланцев - ковкой или иногда в виде стальных отливок. Так, валы Красноярской ГЭС (рис. 118) выполнены из кованых заготовок из стали 25ГС. На сборку среднего стыка обечайки 2 поступают после черновой механической обработки с припуском 20 мм на последующую механическую обработку, как по внешнему, так и по внутреннему диаметрам. При сборке кольцевого стыка длинных валов необходимо предусматривать некоторый излом оси в месте стыка с целью компенсации неравномерной поперечной усадки по периметру шва.

|

Рис. 118. Схема вала гидротурбины |

Поэтому сборку стыка под электрошлаковую сварку выполняют с переменным зазором: 33 мм под карманом для наведения сварочной ванны и 38 мм в плоскости, повернутой на 90° от кармана в направлении вращения. После выполнения среднего стыка, сваренные обечайки проходят высокий отпуск и подвергаются промежуточной механической обработке. Затем выполняют сборку и сварку стыков с фланцами 1 и 3. Чистовую механическую обработку производят после нормализации и высокого отпуска.

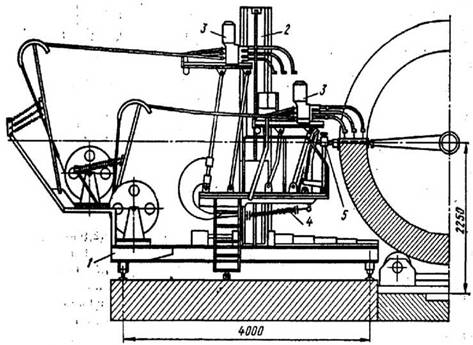

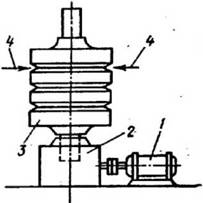

При выполнении кольцевых стыков с весьма большой площадью сечения трудно обеспечить непрерывность процесса электрошлаковой сварки от начала до заварки замка. Такая непрерывность необходима как из соображений качественного выполнения шва (при нарушении процесса неизбежно возникновение несплавления кромок и возможно образование трещин), так и соблюдения размера и направления ожидаемой сварочной деформации излома осей стыкуемых деталей. Так как сварка может длиться десятки часов, то возникает опасность отказа аппаратуры и прежде всего выхода из строя мундштуков, направляющих электродную проволоку в сварочную ванну. Сменить мундштуки без остановки процесса невозможно, поэтому для сварки кольцевых швов с большой площадью сечения используют специальную установку (рис. 119) с двумя дублирующими сварочными головками. При выходе работающей головки из строя ее место немедленно занимает вторая, а процесс сварки прерывается лишь на весьма непродолжительное время.

|

Рис. 119. Установка с дублирующими головками для электрошлаковой сварки кольцевых швов: |

1 - тележка; 2 - колонна; 3сварочные головки;

4 - механизм переброски головок; 5 - подвеска крепления ползуна

Валы газовых и паровых турбин изготовляют из жаропрочных сталей,

что затрудняет получение заготовок большого размера с помощью литья и

ковки. Поэтому крупные валы сваривают из поковок относительно

небольшого размера и простой формы. Так, на рис. 120 показан ротор

газовой турбины, составленный из отдельных дисков 4 и концевых частей 3 и

5. При разработке конструкции и технологии изготовления подобных

изделий основными требованиями являются жесткое ограничение сварочных

деформаций искривления продольной оси ротора и получение надежного

проплавления швов при их односторонней сварке. Необходимость

соблюдения жесткого допуска на искривление продольной оси ротора от

141

сварки вызывается наличием внутренних замкнутых полостей, смещение которых относительно оси вращения вызывает неуравновешенность. При высокой частоте вращения такая неуравновешенность совершенно недопустима, а устранить ее трудно из-за недоступности внутренних полостей для механической обработки. Поэтому необходимы точная сборка и прецизионная технология сварки.

|

Рис. 120. Сварной ротор газовой турбины |

Кованые заготовки дисков после механической обработки

центрируются относительно друг друга направляющими поясками; требуемый размер зазора в разделке обеспечивается постановкой проставок. Собранные элементы плотно стягивают тягами 1 с компенсирующими усадку пружинами 2, и в вертикальном положении ротор подают на сварку.

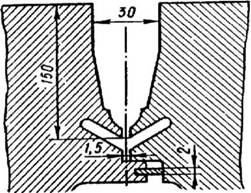

Однопроходная сварка не может обеспечить симметрии сварочных деформаций из-за неравномерности поперечной усадки по периметру кольцевого шва, поэтому сварку выполняют многослойной. Полный провар в корне шва достигается специальной конструкцией разделки или применением остающихся кольцевых подкладок. Оригинальная конструкция стыка показана на рис. 121. Посадочная ступенька у собираемых деталей и упорное кольцо из малоуглеродистой стали толщиной 2 мм обеспечивают высокую точность сборки ротора и необходимую податливость стыка при сварке. Это весьма важно для предупреждения образования трещин в соединении. Притупление разделки шва выбрано из условия получения полного провара корня шва. Специальные наклонные каналы уменьшают жесткость кромок при выполнении корневого слоя и тем самым предотвращают образование в нем трещин, а также обеспечивают лучшие условия для ультразвукового контроля сварного соединения.

|

Рис. 121. Конструкция стыка кольцевого соединения вала ротора турбины |

Первые слои швов выполняют при вращении ротора 3 .от мотора 1 через редуктор 2 (рис. 122). Ротор 3 расположен вертикально, чтобы исключить влияние силы тяжести. Обеспечить симметрию сварочных деформаций можно, выполняя, каждый корневой шов одновременно двумя или тремя симметрично расположенными сварочными головками 4 вольфрамовым электродом в аргоне. Затем в этом же положении ряд слоев укладывают плавящимся электродом в среде СО2. После заполнения той части разделки, которая необходима для обеспечения определенной жесткости ротора, он переносится в центровой вращатель с горизонтальным расположением оси и основную часть разделки заполняют многослойной сваркой под флюсом в нижнем положении. Такая технология позволяет предотвратить искривление настолько, что биение сваренного вала не превышает 0,5 мм на длине 5 м.

|

Рис. 122. Схема сварки ротора газовой турбины |

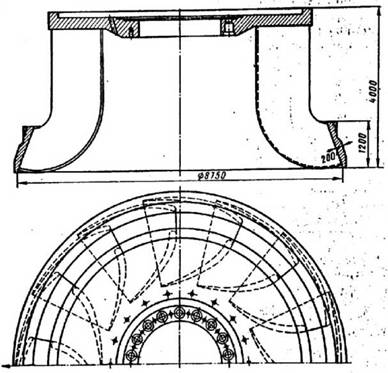

Сварные колеса в тяжелом и энергетическом машиностроении достаточно разнообразны. Среди них рабочие колеса мощных гидротурбин выделяются как размерами, так и сложностью процесса изготовления. Так, например, рабочее колесо турбины Красноярской ГЭС (рис. 123) имеет диаметр свыше 8 м, что намного превышает габариты подвижного железнодорожного состава. Поэтому, изготовленное, целиком в условиях Ленинградского металлического завода колесо от места расположения завода-изготовителя до места монтажа было доставлено водным путем.

|

Рис. 123. Рабочее колесо турбины Красноярской ГЭС |

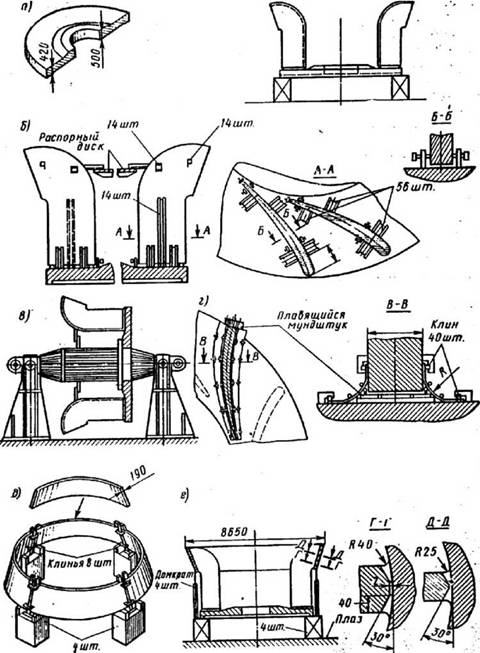

Рабочее колесо состоит из верхнего и нижнего обода, а также лопастей. Последовательность и содержание основных этапов процесса изготовления показаны на рис. 124, а - е. Верхний обод выполнен из двух литых заготовок стали 20ГСЛ с максимальной толщиной 500 мм (рис. 124, а). Отливки проходят предварительную механическую обработку по всем поверхностям, за исключением поверхности по наружному диаметру. Затем заготовки собирают в кольцо и устанавливают в вертикальное положение под электрошлаковую сварку. Для компенсации неравномерности поперечной усадки по длине шва зазор в нижней части стыка задают в пределах 25...27 мм, а в верхней - 50...54 мм. После сварки верхний обод подвергают высокому отпуску и передают на механическую обработку, где внутреннюю поверхность обода обрабатывают окончательно, а остальные поверхности - с припуском. Лопасти рабочего колеса выполняют кокильной отливкой из стали 20ГСЛ. Требуемую точность формы обеспечивают рубочными и наплавочными работами с проверкой по пространственному шаблону и последующей шлифовкой. Для повышения стойкости против кавитационного износа часть выпуклой поверхности лопастей облицовывают тонким слоем нержавеющей стали сваркой взрывом. После механической обработки торца, примыкающего к верхнему ободу, лопасти поступают на сборку.

|

Рис. 124. Технология изготовления рабочего колеса турбины Красноярской ГЭС |

Сборка начинается с разметки гладкой внутренней поверхности верхнего обода под установку лопастей по шагу и профилю. Лопасти последовательно устанавливают на верхний обод с соблюдением зазора в стыке (снизу 37 мм; сверху 47 мм) и закрепляют с помощью приварки скоб и технологических жесткостей (рис. 124, б). Затем на верхнем ободе закрепляют ось с цапфами и с ее помощью собранный узел устанавливают на стойках специального кантователя (рис. 124, в). Этим обеспечивается возможность поворота узла в положение, удобное для выполнения каждого стыка электрошлаковой сваркой плавящимся мундштуком. Плавный переход от тела лопасти к телу верхнего обода задают соответствующей формой медных подкладок, охлаждаемых водой; их крепление с помощью клиньев показано на рис. 124, г. После сварки и высокого отпуска на карусельном станке производят обработку торцов лопастей под сопряжение с нижним ободом и подготовку кромок под К-образную разделку.

Нижний обод собран из четырех гнутых заготовок из проката стали 22К толщиной 190 мм (рис. 124, д). После попарного выполнения стыков электрошлаковой сваркой и высокого отпуска обод подвергают механической обработке с припуском 15 мм по внешнему диаметру на чистовую обработку. Общую сборку колеса производят, как показано на рис. 124, е. С помощью гидравлических домкратов нижний обод поднимают и вводят в сопряжение с кромками лопастей. Сварка производится одновременно несколькими сварщиками в среде СО2. Сваренное колесо проходит полный цикл термообработки - нормализацию и высокий отпуск, после чего выполняется окончательная механическая обработка.

Опубликовано в

Опубликовано в