Материалы для внутренней отделки стен

31 декабря, 2012

31 декабря, 2012  admin

admin • Облицовочные материалы из пластических масс по своим декоративным качествам, разнообразию расцветок и рисунков, яркости красок, а также гигиеничности превосходят все другие отделочные материалы. Для внутренней отделки стен и потолков применяют три вида материалов из пластмасс: рулонные, листовые и плиточные.

Рулонные материалы для внутренней отделки помещений изготовляют на полимерах — пластификаторах, наполнителях, пигментах и красителях на основе или без нее. В качестве основы можно использовать картон, бумагу, хлопчатобумажную Ткань и т. д. Из рулонных материалов наибольшее применение получили пленочные материалы, линкруст и дерматин. Из пленочных материалов особый интерес представляет поливинилхлорид - Ная пленка.

Пленку поливинилхлоридную с клеевым слоем изготовляют путем нанесения на поливинилхлоридную пленку невысыхающеГо клеевого слоя, защищенного специально обработанной бумагой. Пленки выпускают различных видов: непрозрачные, окра. шенные в масле, с тисненым или печатным рисунком. Пленка характеризуется гигиеничностью, водо-, паро - и газонепроницае - мостью. Размеры пленок: толщина — 0,1...0,2 мм, ширина — 500, 600 и 750 мм, длина — 12 м. Поливинилхлоридную пленку с клеевым слоем применяют для отделки стен жилых и общественных зданий, санузлов, кухонь, коридоров, перегородок, двер - ных полотен и встроенной мебели.

Пленку поливинилхлоридную отделочную на бумажной основе изготовляют различного цвета С разнообразной фактурой тиснения лицевой поверхности. Она стойка к воздействию слабых растворов щелочей, кислот (10%), горячих мыльных растворов, органических реагентов и дезинфицирующих составов. При этом она не меняет цвета и фактуры поверхности. Пленку выпускают в виде рулона толщиной 0,1...0,8 мм, шириной 500, 600, 750 мм и длиной 40 м. Пленку поливинилхлоридную отделочную на бумажной основе применяют для внутренней отделки стен жилых, общественных и производственных зданий.

Безосновные пленки изготовляют прозрачные, полупрозрачные и непрозрачные, окрашенные в массе, с печатным рисунком и тиснением. Пленки характеризуются водо-, паро - и газонепроницаемостью. Размеры пленок: толщина — 0,1...0,15 мм, шири на — 1000...1800 мм, масса 1 м2 — 20 г. Декоративную безосновную пленку применяют в качестве занавесей, штор, драпировок и для обтяжки внутренних стен в зданиях различного назначения. Указанные выше пленки наклеивают на ровную, хорошо подготовленную поверхность целлюлозным клеем.

Линкруст представляет собой рулонный материал, состоящий из бумажной основы, покрытый слоем пластической массы. Линкруст бывает стеновой и бордюрный, окрашенный и неокрашенный в массе; по фактуре поверхности — гладкий и рельефный. Изготовляют его путем нанесения на одну сторону бумажной основы тонкого слоя пасты, состоящей из поливи - нилхлоридного наполнителя (пробковой или древесной муки), пластификатора и красителя. Линкруст производят в рулонах длиной 12 м, толщиной 0,6 и 1,2 мм, ширина стенового линкруста 500, 600 и 750 мм, а бордюрного — 100 и 350 мм. Линкруст водо - и гнилостоек, хорошо сопротивляется механическим воздействиям, не выцветает на солнце. Применяют его для отделки стен, перегородок и встроенной мебели в жилых, общественных и промышленных зданиях.

Дерматин изготовляют на тканевой основе с покрытием лицевого слоя тонкой пленкой поливинилхлоридной пасты. Он бывает окрашенный в массе, гладкий и рифленый. Его выпускают в рулонах длиной 40 м, шириной 750 и 1000 мм и толщиной 0,5 и 0,8 мм. Применяют дерматин для отделки стен, перегородок и мебели в жилых, общественных и промышленных зданиях.

Листовые материалы для внутренней отделки зданий изготовляют следующих видов: декоративный бумажнослоистый пластик, древеснослоистый пластик, бакелизированная и декоративная фанера, древесностружечные и древесноволокнистые плиты.

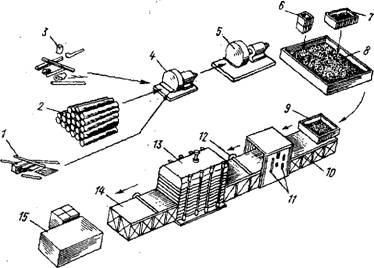

Декоративные бумажнослоистые пластики представляют собой листовой материал, который получают путем горячего прессования специальных бумаг, пропитанных полимерами. Для внутренних слоев применяют бумагу из небеленой сульфатной целлюлозы, которую пропитывают фенолоформальдегидным полимером. Для лицевой стороны используют кроющую бумагу из беленой сульфатной целлюлозы, которую пропитывают карба - мидным полимером. Технология производства бумажнослоистого пластика осуществляется по следующей схеме. Сначала производят пропитку бумаги растворами полимеров, которые высушивают и разрезают на форматы листов готового изделия. Далее листы укладывают в пакеты и подвергают горячему прессованию. Процесс изготовления заканчивают обрезкой кромок.

Декоративный бумажнослоистый пластик выпускают длиной 1...3 м, шириной 600... 1000 мм, толщиной 1...5 мм, однотонным и с текстурной поверхностью, имитирующей ценные породы древесины или камня. Он имеет следующие физико-механи - ческие показатели: плотность — 1400 кг/м3, водопоглощение за 24 ч — не более 4 % и предел прочности при изгибе — 100 МПа. Бумажнослоистые пластики выдерживают нагрев до 120°С, не теряют блеска при кипячении, обладают достаточной водостойкостью. Их относят к группе сгораемых материалов, но при пропитке бумаг антипиренами можно получить материалы пониженной горючести.

Слоистые пластики к стенам можно крепить гвоздями, шурупами, деревянными рейками или с помощью клеев (мочевино - формальдегидного или фенолорезорцинового), мастик (дифеноль - ная мастика), а также раскладок из поливинилхлорида.

Древеснослоистые пластики представляют собой листовой материал, состоящий из листов древесного шпона, пропитанных Раствором полимера резольного типа и склееных между собой в процессе тепловой обработки под давлением. Процесс производства древеснослоистых пластиков состоит из следующих основных операций: 1) подготовки шпона, его высушивания и раскроя на листы; для получения большей твердости и прочности шпона проводят выщелачивание 3...5%-ным раствором серного натра при 70...80°С; 2) пропитки шпона при давлении 0,5 МПа в течение 30 мин раствором полимера, для чего древесный шпон укладывают в кассеты и подают в автоклав, где сначала создают вакуум, отсасывают влагу и воздух, а затем подают водный или спиртовой раствор полимера; 3) пропитанный шпон укладывают в пакеты и на многоэтажном гидравлическом прессе горячим прессованием склеивают листы. Процесс изготовления пластика заканчивается обрезкой кромок.

Древеснослоистый пластик производят длиной 0,7...5,6 м, шириной 900... 1200 мм и толщиной 2 мм и более. Физико-меха

нические свойства древеснослоистых пластиков характеризуются следующими показателями: плотность— 1330...1450 кг/м3, предел прочности при растяжении вдоль волокон — 140...300 МПа при сжатии — 125...180 МПа, водопоглощение за 24 ч — 5...10%' влажность — не более 7%. Марка древеснослоистого пластика зависит от расположения волокон древесины в шпоне. Древес - нослоистые пластики обладают достаточно высокой теплостойкостью и низкой теплопроводностью 0,16...0,28 Вт/(м-°С), стойки к маслам, органическим растворителям и действию атмосферы. Они легко поддаются механической обработке. Древеснослоистые пластики применяют в жилых, общественных и промышленных зданиях как отделочный и конструктивно-отделочный материал.

Древесностружечными плитами называют листовые материалы, которые получают горячим прессованием древесных стружек, пропитанных полимером. В процессе горячего прессования стружки уплотняются, а полимер из вязкотекучего состояния превращается в твердое, склеивая при этом наполнитель в монолит. Древесностружечные плиты изготовляют из древесины хвойных и лиственных пород. В качестве связующего для изготовления плит применяют высококачественную карба- мидную смолу. Для придания ей повышенной водостойкости в стружку вводят парафиновую эмульсию, для большей биостойкости — антисептики (например, пентахлорфенол), а для огнестойкости — антипирены (сульфат или фосфат аммония и др.).

|

|

|

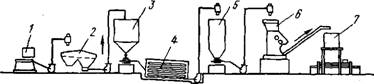

Рис. 15.5. Технологическая схема производства однослойных древесностружечных плит: I — рубильная машина; 2 — вибрационное сито; 3,5 — бункера; 4 — сушила; б — смеситель; 7 — настилочная машина; 8 — холодный пресс; 9 — загружатель; 10 — пресс горячего прессования; 11 — разгружатель; 12 — камера для выдержки плат; 13 — стаиок для Обрезкн плнт |

Изготовляют древесностружечные плиты прерывным или непрерывным способом. По прерывному способу (рис. 15.5) измельченную и высушенную стружку смешивают с полимером и

направляют на формовочные рамы, где подвергают холодной подпрессовке на одноэтажных прессах при давлении 0,5... 2,0 МПа. Затем отформованные плиты поступают на полки многоэтажного гидравлического пресса, где их прессуют под давлением 3,5 МПа при температуре 160...190°С. Опрессованные плиты снимают с полок пресса и на 4...7 сут направляют на склад, где они набирают необходимую прочность. Завершается процесс изготовления плит обрезкой и шлифовкой. По непрерывному способу формование и горячее прессование массы производят в ленточном гусеничном прессе или методом выдавливания (экструзии). Древесностружечные плиты выпускают офактуренные и неофактуренные.

Физико-механические свойства древесностружечных плит характеризуются следующими показателями: плотность — 500... 800 кг/м3, предел прочности при статическом изгибе — 13,0... 21,5 МПа, предел прочности при растяжении — 0,3...0,35 МПа, разбухание гидрофобизированных— 14... 18% и негидрофобизи - рованных плит — 22...25%.

Древесностружечные плиты производят методами плоского периодического и непрерывного прессования. Плиты имеют размеры: длина — 1800...3500 мм, ширина— 1220...1750 мм и толщина — 4... 100 мм; их выпускают различной плотности.

Плиты и готовые изделия могут быть облицованы бумагой, пропитанной мочевиноформальдегидным или меламиноформаль - дегидным полимером. Облицовка бумагой позволяет получить строительные детали с самой разнообразной но цвету, рисунку и фактуре поверхностью. Древесностружечные плиты применяют для внутренней облицовки стен, изготовления встроенной И передвижной мебели, дверных полотен, панелей, а также для обшивки потолков. Крепят плиты на гвоздях, шурупах или на мастиках, например казеиноцементной, кумароновой и др. Хранить древесностружечные плиты необходимо в закрытых складских помещениях, не подвергая резким колебаниям температуры и влажности.

Древесноволокнистые плиты представляют собой листовые материалы, состоящие из органических волокнистых наполнителей, связанных полимером путем горячего прессования. В качестве сырьевых материалов применяют древесину, камыш, кенаф и другие волокнистые растения. Древесноволокнистые плиты выпускают пяти видов: 1) сверхтвердые плотностью у ^ ^ 950 кг/м3 с пределом прочности при изгибе R ^ 50 МПа; 2) твердые — у > 850 кг/м3, R^ 40 МПа; 3) полутвердые — 7^ 400 кг/м3, R^ 15 МПа; 4) изоляционно-отделочные — У = 250, ..350 кг/м3, R^2 МПа; 5) изоляционные — у до 250 кг/м3, R > 1,2 МПа.

Плиты выпускают длиной 1200...3600 мм и шириной 1000... 1800 мм. Толщина твердых плит 3...8 мм, а изоляционных 8...25 мм. Изоляционные плиты применяют в виде тепло - и звукоизоляционного материала, а изоляционно-отделочные — для облицовки стен в медицинских учреждениях и магазинах полутвердые и твердые для облицовки стен и перегородок, g сверхтвердые — большей частью для полов.

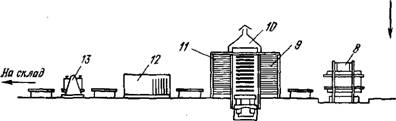

Технологическая схема производства твердых древесноволокнистых плит (рис. 15.6) состоит из следующих основных операций. Древесину предварительно режут длиной до 1...1.5 м и направляют в рубильную машину для измельчения в щепу затем очищают щепу сепаратором от случайных металлических включений и направляют в бункер запаса, а из него в питающий дефибратор для пропаривания и измельчения щепы в волокна. Полученную волокнистую массу разбавляют водой и перекачивают в бассейн для смешивания с раствором фенолофор - мальдегидного полимера, гидрофобными добавками, антисептиками и антипиренами. Полимера вводят 4...5% от сухой массы. Волокнистую массу из бассейна насосом подают на длинносет - чатую отливочную машину для отжима излишней воды и формования массы в непрерывную ленту. Далее через рольганг ленту подают на обрезной станок, где разрезают на плиты, которые направляют в камеру акклиматизации. Плиты выдерживают 4...7 ч при температуре П0...120°С, а затем увлажняют

|

Рис. 15.6. Технологическая схема производства древесноволокнистых плит; 1 — отходы деревообработки; 2 — дровяное долготье; 3 — отходы лесоразработок; 4 — Рубильная машина; 5 — дефибратор; 6 — краситель; 7 — эмульсия; 8 — бассейн для древесного волокна; 9 — отливочная машина; 10—рольганг; 11 — отжимные вальцы; 12 — Разрезка отлитой массы; 13 —- пресс; 14 — раскрой плит; 15 — готовые плнты |

До 7...8%. Обрезкой кромок заканчивается процесс изготовления неофактуренных плит. Для получения твердых плит производят прессование массы на многоэтажных гидравлических прессах при температуре 150...165°С под давлением 1...5 МПа. Горячее прессование ускоряет отверждение термореактивного полимерного связующего. Меняя давление прессования, получают плиты разной плотности и с различными физико-механическими свойствами.

Твердые плиты применяют для устройства перегородок, подшивки потолков, настилки полов, для изготовления дверных полотен и встроенной мебели. Отделочные плиты облицовывают синтетической пленкой с прокладкой текстурной бумаги под цвет и текстуру древесины ценных пород, а также окрашенными водоэмульсионными поливинилацетатными красками, их применяют для облицовки стен и потолков. Плиты, окрашенные эмалями, более водостойки. Их используют для облицовки стен в медицинских учреждениях, продуктовых магазинах и т. п. Изоляционные древесноволокнистые плиты находят широкое применение в виде тепло - и звукоизоляционного материала.

Облицовочные полимерные плитки по своим декоративным качествам — разнообразию расцветок и рисунков — превосходят все другие облицовочные материалы. Их изготовляют двух видов: полистирольные и поливинилхлоридные. Состав, технология производства, свойства и область применения поливи - нилхлоридных плиток, применяемых для облицовки стен, не отличаются от таких же плиток для полов, за исключением толщины. Далее даны сведения только о полистирольных облицовочных плитках.

Полистирольные плитки изготовляют из блочного или эмульсионного гранулированного полистирола. Для повышения теплостойкости и снижения стоимости плиток можно вводить порошкообразные наполнители (тальк, каолин и др.). Полистирольные плитки изготовляют на специальных литьевых машинах методом литья под давлением. Процесс производства плиток полностью автоматизирован. Плитки выпускают с гладкой глянцевой или полуматовой поверхностью различного цвета, по форме квадратные размером 100ХЮ°Х1,25 и 150X150X1.35 мм; прямоугольные — 100X50X1,25; 100X20X1,25; 150X75X1,35 и 150X20X1,35 мм и сдвоенные с ложным швом — 200Х Ю0Х XU35 мм. Полистирольные плитки стойки к воздействию 10%-ных растворов кислот и щелочей, обладают высокой паро - и водостойкостью, хорошими прочностными и диэлектрическими показателями. Ввиду горючести их нельзя применять для обшивки сгораемых конструкций и нагреваемых поверхностей.

Полистирольные плитки используют для внутренней отделки жилых, общественных и промышленных зданий с повышенными гигиеническими требованиями и температурно-влажностным режимом (ванные комнаты, санузлы, больницы, столовые, магазины).

Опубликовано в

Опубликовано в