Машины для дозирования строительных материалов

22 сентября, 2013

22 сентября, 2013  admin

admin (Дозаторы)

Аппараты, отмеривающие нужное количество материалов, поступающих в барабан смесительной машины, называются Дозаторами.

Процесс отмеривания материалов дозаторами должен быть точным, быстрым и максимально автоматизированным, так как только при этих условиях можно получить качественную смесь и повысить производительность установки. От точности дозирования составляющих зависит не только качество смеси, но и экономное расходование материалов. Допускаемое по ГОСТу отклонение в дозировании компонентов бетона не должно превышать ±2%.

Дозировать составляющие можно двумя способами — по объему и по весу. Кроме того, для обслуживания цикличных смесителей дозирование выполняют отмериванием порций каждого компонента (цикличные дозаторы), а для работы смесителей непрерывного действия взвешивают составляющие в процессе их движения к барабану (дозаторы непрерывного действия).

Дозирование по объему не требует сложного оборудования, но его точность значительно ниже, чем весового. Это объясняется тем, что объем некоторых материалов (цемент, песок) в значительной степени зависит от таких свойств, как плотность и влажность, которые могут колебаться в широких пределах. Так, плотность цемента зависит от высоты его засыпки и интенсивности заполнения мерника и может колебаться при этом в значительных пределах (до 50%), и объем песка при повышении его влажности от 0 до 5% увеличивается больше чем на 30%.

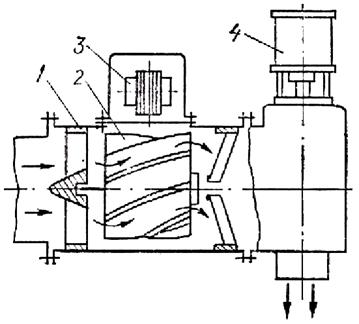

Рисунок 10.1 – Автоматический дозатор турбинного типа с индукционным счетчиком

Объемное дозирование в силу малой точности допустимо только для воды. Оно осуществляется различными устройствами, обеспечивающими отмеривание заданной порции воды. Таким устройством является автоматический дозатор турбинного типа (рис. 10.1).

Состав:

1 – корпус;

2 – турбина на лопастях которой установлены стальные пластинки;

3 – индукционный датчик;

4 – клапан.

В корпусе дозатора установлена турбина, на лопастях которой закреплены стальные пластинки. При прохождении лопасти с пластинкой под индукционным датчиком в нем возникает электрический импульс. Проходное сечение корпуса и количество пластинок подобраны так, что каждому импульсу соответствует доза воды, равная 1 л. Сигнал от датчика поступает в счетное устройство импульсов. При совпадении числа импульсов с заданным срабатывает реле управления и клапан перекрывает поток воды.

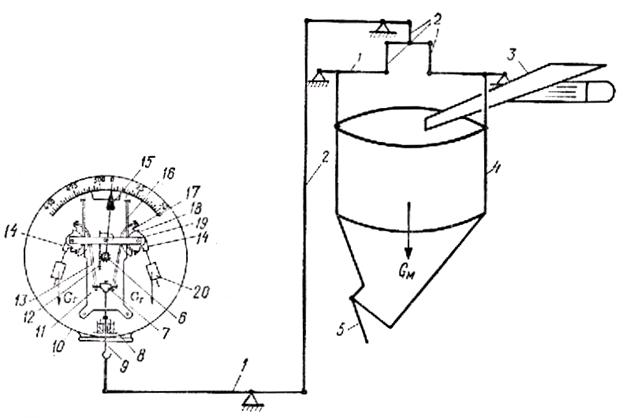

Рисунок 10.2 – Весовой дозатор циклического действия

Весовые дозаторы циклического действия состоят:

1 – рычаги;

2 – система тяг;

3 – загрузочное устройство (питатель);

4 – мерный бункер;

5 – загрузочный затвор;

6 – зубчатое колесо;

7 – траверса;

8 – масляный затвор;

9 – тяга;

10 – корпус;

11 – рама;

12 – зубчатая рейка;

13 – грузоприемные ленты;

14 – кронштейны;

15 – стрелка;

16 – стальные ленты;

17 – грузоприемный сектор-квадрант;

18 – опорный сектор-квадрант;

19 – соединительный мостик;

20 – грузы.

Из мерного бункера 4 (рис. 10.2) с материалом, вес которого GM через систему тяг 2 и рычагов 1, дающих выигрыш в силе, уравновешивается небольшим, задающим нужную дозу грузом Gг. Материал поступает в бункер из загрузочного устройства (питателя) 3, а выгружается после взвешивания через разгрузочный затвор 5.

Механическая система цикличного дозатора использует для уравновешивания мерного бункера с материалом квадрантное весовое устройство циферблатных указателей. Задатчиком порции и средством ее отсечки служат датчики, устанавливаемые в соответствующем месте шкалы циферблатного указателя и реагирующие на положение стрелки.

Квадрантное весовое устройство циферблатного указателя состоит из опорных 18 и грузоприемных 17 секторов-квадрантов, соединенных с кронштейнами 14, несущими на себе грузы 20. Опорные секторы подвешены на стальных лентах 16, расположенных на раме 11 корпуса 10, а стальные ленты 13 грузоприемных секторов соединены с траверсой 7 и тягой 9. Тяга проходит через масляный затвор 8, предохраняющий корпус от запыления.

Усилие от мерного бункера через рычажный весовой механизм дозатора передается на тягу 9 циферблатного указателя. Далее через траверсу и грузоприемные ленты 13 усилие передается на квадранты, заставляя их поворачиваться вокруг своих осей; левый квадрант по часовой стрелке, правый против часовой стрелки. При этом малые опорные секторы 18 без скольжения обкатываются по направляющим рамки 11. Под действием нагрузки грузы 20 все более отклоняются от вертикального положения до равновесия с взвешиваемым грузом. Одновременно с поворотом квадранты поднимаются вверх, увлекая за собой соединительный мостик 19, а вместе с ним и зубчатую рейку 12. При этом сцепленное с рейкой зубчатое колесо 6 и сидящая на его оси стрелка 15 поворачиваются и стрелка показывает по шкале циферблата вес взвешиваемого груза.

После снятия нагрузки квадранты опускаются, мостик, рейка и зубчатое колесо перемещаются в обратном направлении, а стрелка, повернувшись против часовой стрелки, вновь становится против нуля. Механическая система с квадрантным весовым устройством циферблатных указателей создает широкие возможности для автоматизации процесса взвешивания.

Применяемые в смесительных установках виды порционных дозаторов с циферблатными указателями отличаются между собой типом датчиков, задающих и отсекающих порции материала, а также схемой автоматического управления процессом взвешивания.

Опубликовано в

Опубликовано в