МАГНИТОСТРИКЦИОННЫЕ ПРЕОБРАЗОВАТЕЛИ

23 марта, 2013

23 марта, 2013  admin

admin Явление магнитострикции ферромагнитных материалов, с которым мы уже познакомились, успешно используется для получения мощных ультразвуков. Ультразвуки — это звуки очень высокой частоты, неслышимые человеческим ухом [6]). Они нашли широкое применение в технике для подводной сигнализации, определения глубин моря и т. п. До самого последнего времени ультразвуки получали с помощью колеблющихся кристаллов кварца или сегнетовой соли. Однако таким способом не удавалось

Получать мощных ультразвуков. Для этого решили использовать магнитострикцию.

Если ферромагнитный стержень поместить в переменное магнитное поле, например, в катушку, обтекаемую переменным электрическим током, то в стержне вследствие магнитострикции будут возбуждаться механические колебания. Подбирая частоту колебаний магнитного поля (путем регулировки частоты переменного тока), можно настроить стержень в резонанс и резко увеличить размах механических колебаний стержня. Эти колебания вызывают в жидкости ультразвуковые волны. Ультразвук можно обнаружить по появлению вспучивания или даже фонтанчика на поверхности жидкости (рис. 36).

Магнитострикционный излучатель может служить и приёмником ультразвука. В самом деле, при давлении ультразвуковых волн на поверхность ферромагнитного стержня в нём возникают механические напряжения, которые, как мы уже знаем, вызывают изменения намагни

ченности в стержне (часто это явление называют обратным магнитострикционным эффектом). Тогда и в катушке, внутри которой находится стержень, индуцируется переменный ток. После соответствующего усиления он регистрируется прибором. Наибольшая чувствительность будет тогда, когда частота колебаний приходящих ультразвуковых сигналов близка к собственной частоте механических колебаний стержня, то-есть при резонансе.

Таким образом, магнитострикционный стержень можно рассматривать как прибор, с помощью которого электрические колебания превращаются в механические, и наоборот. Поэтому такой стержень называют магнитострикционным преобразователем. В качестве материала для магнитострикционных преобразователей применяется в большинстве случаев никель, обладающий хорошими магнитострикционными свойствами.

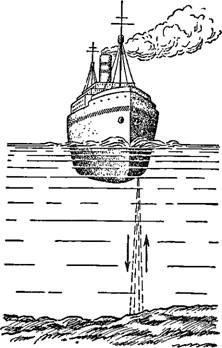

Одним из первых применений магнитострикционных преобразователей был эхолот, служащий для измерения глубины морского дна. В таком приборе магнитострикционный преобразователь крепится к днищу корабля и даёт кратковременный ультразвуковой импульс, направленный вертикально вниз (рис. 37). Волна отражается от дна и в виде эхо принимается этим же преобразователем. По времени между излучением ультразвукового импульса и приёмом эхо узнают о глубине моря; последняя стсчиты - вается непосредственно на шкале эхолота.

Этим методом можно также обнаруживать различные предметы, находящиеся в воде. Корпуса подводных и надводных судов, киты и стаи рыб, заросли водорослей, резкие неоднородности температуры воды или её солёности вызывают своеобразное эхо.

Мощные магнитострикционные излучатели ультразвука в настоящее время используются также для воздействия на плавку металлов, на химические реакции, биологические процессы и в других случаях.

На принципе магнитострикционного преобразователя основан так называемый магнитоупругий метод измерения механических напряжений в деталях машин. Мы знаем, что под действием механических напряжений намагниченность ферромагнетиков изменяется. Это явление используется в приборах для исследования деформаций и напряжений, а также различного рода усилий и давлений. Такого рода приборы (их называют магнитоупругими датчиками) иногда применяют в промышленности для определения усилий, возникающих в различных деталях машин, в фермах мостов, в отдельных частях самолётов и т. д.

|

Рис. 37. Действие эхолота. |

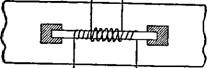

На рис. 38 изображена одна из простейших конструкций магнитоупругого датчика. Полоска пермаллоя с двумя обмотками прикрепляется каким-либо способом к работающей детали машины. Первая обмотка питается переменным током, в результате чего пермаллоевая полоска намагничивается. Во второй, измерительной обмотке возникает индукционный ток, который измеряется специальным прибором. Если теперь деталь начнёт деформироваться, то вместе с ней будет деформироваться и датчик, что приведёт к изменению намагниченности полоски, а следовательно, и к изменению индукционного тока во второй обмотке датчика. По этим изменениям индукционного тока и определяют величину и характер деформаций,

Мзме/7£//77е/7бная аЯмоша

|

|

Намагничивающая Абмотка

Рис. 38. Магнитоупругий датчик для измерения деформаций и механических напряжений в деталях машин.

А отсюда и напряжений в деталях машин. Этот метод измерения механических напряжений отличается большой чувствительностью и может быть использован для изучения напряжений, изменяющихся во времени.

Опубликовано в

Опубликовано в