Магний, алюминий и их сплавы

1 сентября, 2016

1 сентября, 2016  Oleg Maloletnikov

Oleg Maloletnikov Сварка магния и его сплавов. Магний в чистом виде из-за малой коррозионной стойкости и прочности для изготовления конструкций непригоден. В технике для этой цели используют сплавы

магния, так как легирование его некоторыми элементами заметно повышает его механические свойства без увеличения веса.

Основные легирующие элементы: марганец, алюминий, цинк и добавки — цирконий, церий. Предел прочности сплавов марок MAI, МА8, легированных в основном марганцем (1,3 -5- 2,5%), достигает 21—23 кгс/мм2 при относительном удлинении 10% и условном пределе текучести 9—11 кгс/мм2. Предел прочности сплавов марок МА2, МА21, М3, М5, более сложнолегированных (до 7—9% А1, до 1,5% Zn, до 0,8% Мп), достигает 26—30 кгс/мм2, предел текучести 14—15 кгс/мм2, относительное удлинение 5—8%. Прокат из сплавов этого типа используют в отожженном состоянии.

Сплавы магния МЛ4, МЛ5 и др. (буква Л указывает на то, что сплавы литейные) используют для получения отливок. Сваркой устраняют дефекты литья. Эти сплавы имеют повышенную склонность к образованию в швах горячих трещин, пор и усадочных рых - лот. Сплавы на основе магния активно окисляются на воздухе. Пленка собственных окислов магния на поверхности металла рыхлая и непрочная. Поэтому поверхность магниевых сплавов искусственно защищают пленкой из солей хромовой кислоты. По указанной причине перед сваркой с кромок и прилегающей поверхности основного металла (на ширину до 30 мм) травлением или механическим путем тщательно удаляют защитную пленку, окислы и другие загрязнения. После сварки на поверхность сварного соединения вновь наносят защитную пленку.

Сплавы магния находят применение в авиастроении, ракетостроении, судостроении, для изготовления различных емкостей под керосин, минеральные масла, для изготовления различных кассет и т. и.

Трудности сварки магния связаны со следующими его особенностями.

1. Образующаяся при сварке тугоплавкая пленка окисла магния MgO (7’пл = 2500° С) затрудняет процесс сварки. Для ее разрушения необходимо применять флюс либо использовать эффект катодного распыления при сварке вольфрамовым электродом в среде инертных защитных газов (ток переменный).

2. Склонность к появлению кристаллизационных трещин связана с возможностью образования легкоплавких эвтектик: MgCu (Гпл = 485° С); MgAl (7ПЛ = 436° С); MgNi (Гпл = 508° С). Поэтому начало и конец сварных швов необходимо располагать на выводных планках. Последовательность сварки: после сварки длинных швов и швов с большим сечением следует сваривать более короткие швы и швы с меньшим сечением.

3. Склонность сплавов, особенно содержащих марганец, к росту зерна металла в зоне термического влияния не допускает значительный перегрев металла (например, при скоплении в одном место сварных швов, при многослойной сварке без перерыва для охлаждения металла и т. п.).

4. Повышенное поглощение активных газов жидким металлом порождает склонность его к образованию пор, что также требует надежной зоны сварки от окружающего воздуха.

5. Высокий коэффициент линейного расширения магниевых сплавов приводит к значительному короблению сварных конструкций.

Основной способ сварки магниевых сплавов — дуговая сварка вольфрамовым электродом в среде инертных защитных газов. Такие способы сварки, как газовая, угольным и металлическим электродом с покрытием, при которых обязательно применение фториди о-хлоридпых флюсов различных составов (например, флюс состава 34% KF и 66% ЫС1 или состава 40% Lid, 20% CaF2 и 40% NaCl), в настоящее время в промышленности применяют редко. Остатки флюсов и шлаков на поверхности швов вызывают коррозию магниевых сплавов, поэтому но окончании сварки их остатки необходимо смывать горячей водой.

Сварку в среде инертных газов (аргон высшего и первого сортов, гелий повышенной чистоты) вольфрамовым лантапированным или иттрнрованпым электродом выполняют на переменном токе. Присадочная проволока по составу близка к основному металлу либо имеет примеси (например, церий), обеспечивающие более пластичный металл шва.

Сварка осуществима для любых видов соединений. При сборке необходима тщательная подгонка кромок. Металл толщиной до 3 мм сваривают без скоса кромок, при толщине листов 3—6 мм необходима V-образная разделка и при толщине более 6 мм — Х-образная с притуплением 1,5—2 мм.

Для предупреждения попадания в металл окисной пленки с обратной стороны кромок сварку следует вести с полным проплавлением кромок, на подкладках из металлов с малой теплопроводностью (обычно из высоколегированной стали). Они также служат и для защиты обратной стороны шва. С этой точки зрения нахлес - точные, угловые и тавровые соединения менее технологичны.

Для ручной сварки металла толщиной до 3 мм применяют вольфрамовый электрод диаметром 2—3 мм, ток /св = (30 40)/dw

при расходе аргона 7—9 л/мин. Автоматическая сварка возможна для металла толщиной от 1 мм п выше вольфрамовым электродом диаметром 2—6 мм на сварочном токе /св = (40 ч - 75) dv при расходе аргона 6—10 л/мин. Диаметр присадочного прутка 1,5— 3 мм. Для уменьшения перегрева следует вести сварку на повышенной скорости.

Длину дуги поддерживают минимальной (1,0—1,5 мм), так как в этом случае обеспечивается энергичное разрушение окисной пленки за счет катодного распыления и улучшается защита зоны сварки инертным газом. Основной и присадочный металлы перед сваркой должны быть тщательно очищены от окисной пленки и загрязнений механическим или химическим способом. При аргонодуговой сварке прочность сварного соединения но сравнению

|

|

с прочностью основного металла достигает 85—90%, при дуговой сварке угольным и металлическим электродом 70—80% и при газовой только 60—75%.

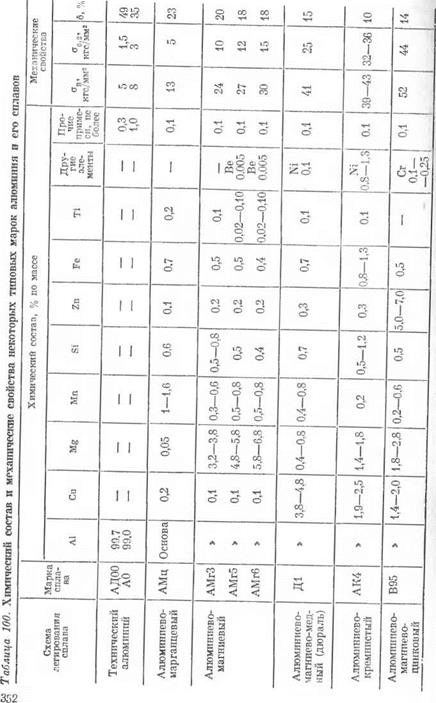

Сварка алюминия и его сплавов. В сварных конструкциях используют чистый алюминий и его сплавы (табл. 100). Сплавы можно разделить на две группы: деформируемые, применяемые в виде проката, поковок и т. п., и литейные, применяемые для отливок. Сварку алюминиевых литейных сплавов (обозначение АЛ) используют при исправлении дефектов литья. Деформируемые сплавы разделяют на нетермоупрочняемые (система легирования А1—Мп марки АМц, А1—Mg марки АМг) и термоупрочняемые более сложной системы легировапия (А1—Mg—Си; А1—Zn—Mg; А1— Si—Mg). Все нетермоупрочняемые сплавы поставляют в отожженном состоянии и поэтому воздействие термического цикла сварки не вызывает разупрочнения металла в зоне термического влияния.

При сварке термоупрочненных сплавов вследствие выпадения интерметаллидов под действием термического цикла сварки металл в зоне термического влияния разупрочняется (прочность сварного соединения в этой зоне составляет 60—70% прочности основного металла). Поэтому применение сплавов этой группы для сварных конструкций нецелесообразно. Если после завершения сваркц возможно осуществить двойную термообработку (закалку и искусственное старение) для восстановления исходных свойств металла в разупрочненном металле зоны термического влияния, применение их для сварных конструкций целесообразно. Эффект естественного старения недостаточен для полного восстановления исходных свойств металла в этой зоне.

Трудности сварки алюминия и его сплавов следующие.

1. Наличие и возможность образования тугоплавкого окисла А1203 (Тп31 — 2050° С) с плотностью больше, чем у алюминия, затрудняет сплавление кромок соединения и способствует загрязнению металла шва частичками этой пленки. Перед сваркой для удаления пленки следует очищать поверхности кромок и прилегающего основного металла и особенно тщательно поверхность присадочного металла (в связи с большой поверхностью и относительно малым объемом), травлением или механическим путем.

Окисную пленку, образующуюся при сварке, удаляют либо катодным распылением, либо применяя флюсы, которые обеспечивают ее растворение или разрушение с переводом в летучее соединение. Так, например, при использовании флюсов состава 50% КС1; 15% NaCl; 35% Na3AlF2 происходит разрушение А1203 по реакции

и растворение А1203 в криолите Na3AlF2 с образованием легкоплавкого шлака (NaCl снижает температуру плавления криолита). Криолит не только растворяет А1203, но, изменяя поверхностное натяжение металла, способствует образованию мелкокапельного

![]() 12 А. И. Акулов и др.

12 А. И. Акулов и др.

|

переноса электродного металла. Остатки флюса и шлака (едкие щелочи) способствуют коррозии алюминии. Поэтому при применении флюсов и покрытых электродов после сварки необходимо смывать остатки флюса и шлаки горячей водой.

2. Резкое падение прочности при высоких температурах (рис. 158, а) может привести к разрушению (проваливанию) твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. В связи с высокой жидкотекучестью алюминий может вытекать через корень шва. Размеры сварочной ванны трудно контролировать, так как алюминий при нагреве практически не меняет своего цвета. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита или стали.

3. В связи с большой величиной коэффициента линейного расширения и низким модулем упругости сплав имеет повышенную склонность к короблению. Поэтому необходимо прибегать к жесткому закреплению листов с помощью грузов, а также пневмо - или гидравлических прижимов на специальных стендах для сварки полотнищ и секций из этих сплавов. Ввиду высокой теплопроводности алюминия приспособления следует изготовлять из материалов с низкой теплопроводностью (легированные стали II т. п.).

4. Необходима самая тщательная химическая очистка сварочной проволоки и механическая очистка и обезжиривание свариваемых кромок, так как сварку осложняет не только окисная пленка. В связи с резким повышением растворимости газов в нагретом металле и задержкой их в металле при его остывании

возникает интенсивная пористость, обусловленная водородом, приводящая к снижению прочности и пластичности металла. Водород, растворенный в жидком металле (рис. 158, б), должен в количестве 90—95% своего объема выделиться из металла в момент его затвердевания. Этому препятствует пленка тугоплавких окислов и низкий коэффициент диффузии водорода в алюминии.

Поры образуются преимущественно в металле шва; часто наблюдают поры у линии сплавления в связи с диффузией водорода пз основного металла под действием термического цикла сварки. Предварительный и сопутствующий подогрев до температуры 150— 250° С при сварке толстого металла замедляет кристаллизацию металла сварочной ванны, способствуя более полному удалению газов и уменьшению пористости. Наибольшей склонностью к порам обладают сплавы типа АМг.

5. Вследствие высокой теплопроводности алюминия необходимо применение мощных источников теплоты. С этой точки зрения в ряде случаев желательны подогрев начальных участков шва до температуры 120—150° С или применение предварительного и сопутствующего подогрева.

(3. Металл шва склонен к возникновению трещин в связи с грубой столбчатой структурой металла шва и выделением по границам зерен легкоплавких эвтектик, а также развитием значительных усадочных напряжений в результате высокой литейной усадки алюминия (7%).

Легкоплавкая эвтектика на основе кремния (Тпл = 577° С) приводит к появлению трещин, если содержание кремния невелико (до 0,5%); при содержании кремния свыше 4—5% образующаяся эвтектика «залечивает» трещины. При обычном содержании кремния (0,2—0,5%) в металл шва вводят железо (Fe^Si), что приводит к связыванию кремния в тройное соединение Fe—Si—А1 входящей в состав тугоплавкой перитектики. Это препятствует растворению кремния в жидком ликвате.

При сварке сплавов системы А1—Zn—Mg возможно замедленное разрушение — образование холодных трещин через некоторое время после сварки, обусловленное действием сварочных напряжений первого рода и выпадением и коагуляцией интерметаллидов.

Алюминий и его сплавы можно сваривать многими способами дуговой сварки, угольным электродом, металлическим покрытым электродом, плавящимся электродом по слою флюса, вольфрамовым и плавящимся электродом в среде инертных защитных газов и электрошлаковой сваркой. Наиболее важное значение в настоящее время имеет ручная и механизированная сварка в инертных газах.

В среде инертных газов сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Вольфрамовые электроды лантанированные или иттрированные. Инертные газыз аргон 1-го и 2-го сортов по ГОСТ 10157—73, гелий повышенной чистоты и смесь аргона с гелием. Сварка вольфрамовым электро

дом диаметром 2—6 мм целесообразна для металла толщиной до 12 мм. Присадочный металл выбирают в зависимости от марки сплава: для технического алюминия — проволоку марок АО, АД или АК, для сплавов типа АМг — проволоки той же марки, но с увеличенным (на 1—1,5%) содержанием магния для компенсации его угара. Диаметр присадочных проволок 2—5 мм.

Ручную аргонодуговую сварку вольфрамовым электродом ведут на переменном токе на установках типа УДГ-300, УДГ-500, при расходе аргона 6—15 л/мин. Сварку можно выполнять не только в аргоне, но и в гелии при расходе гелия в 1,8—2,2 раза выше, чем аргона. Напряжение дуги при сварке в аргоне 15—20 В,

при сварке в гелпи (табл. 101) 25—30 В.

при сварке в гелпи (табл. 101) 25—30 В.

При толщине листов до 3 мм сварку можно вести за один проход на подкладке, металл толщиной 4—6 млі можно сваривать без скоса кромок за два прохода с двух сторон. При толщине металла свыше 6 млі необходима V-образная разделка и увеличение числа проходов до четырех (6 = 8 - ь 15 мм). Возможна также Х-образ - ная разделка. Сварка вольфрамовым злектродолі легко механизируется установкой горелки на каретку или механизированной подачей присадочной проволоки, как это сделано в специализированном автомате для сварки вольфралювым злектродолі типа АД СВ-2.

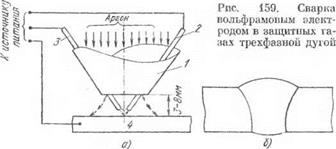

Производительность сварки вольфралювым электродом дшжно повысить в 3—5 раз, если использовать трехфазную дугу. Это повышает мощность источника и позволяет за один проход (на подкладке) сваривать металл толщиной до 30 мм (рис. 159, я). В специальной горелке с увеличенными размерами сопла 1 расположены два вольфрамовых электрода 2 и 3. В качестве защитных газов используют аргон или смесь аргона и гелия. Электроды и изделие 4 подключают к трехфазному трансформатору (либо используют два однофазных трансфорліатора).

Совокупность трех дуг — двух зависимых (горящих между электродами и изделием) и одной независимой (горящей между вольфрамовыми электродами) позволяет нагревать ліеталл непрерывно, так как постоянно существует одна из разновидностей дуг. При ручной сварке металла толщиной 5—6 мм используют вольфрамовые электроды диаметром 1,5—3 мм. Сила сварочного тока /сп = 40(1 tv; диаметр присадочной проволоки 2—3 мм; скорость сварки 8—12 м/ч.

|

|

Процесс легко механизируется; для этого вида сварки существует специализированный автомат АДТГ-600. Толщина свариваемого за один проход металла 8—30 мм (рис. 159, б); диаметр вольфрамовых электродов 8—10 мм; сила сварочного тока /ев = 00 - ь -4- 65бу; диаметр присадочной проволоки 2—2,5 мм; скорость сварки от 30 м/ч (6 = 8 мм) до 4 м/ч (6 = 30 мм). Сварка вольфрамовым электродом позволяет получить соединения наиболее высокого качества.

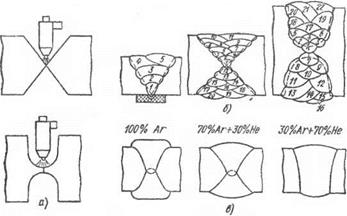

Сварка плавящимся электродом возможна в чистом аргоне, либо в смеси из аргона и гелия (до 70% Не) на постоянном токе обратной полярности проволокой диаметром 1,5—2,5 мм (табл. 102). Разделка кромок V-образная и Х-образная с углом раскрытия 70—90°, либо рюмкообразная с углом раскрытия 30°; притупление 6 мм. Такое раскрытие кромок необходимо для размещения в разделке наконечника горелки (рис. 160, а). Порядок заполнения разделки показан на рис. 160, б. Угловые швы свариваются проволокой диаметром 1,5—2 мм при силе сварочного тока 200—300 А, напряжении дуги 16—24 В, расходе аргона до 15 л/мин.

|

Рис. 160. Сварка толстолистовых алюминиевых сплавов плавящимся электродом |

|

Тол щина метал ла, мм |

Тип разделки |

Число про ходов |

Дна- метр элек трода, мм |

Первый проход |

Последующие проходы |

||||

|

Сила тока, А |

На пря жение, В |

Ско рость свар ки, м/ч |

Сила тока, А |

На пря жение, В |

Ско рость свар- КЧ. М;Ч |

||||

|

10 |

2 |

2 |

250—300 |

22—24 |

20—25 |

370—390 |

28—30 |

20 |

|

|

15 |

V-образпый |

4 |

2 |

250—300 |

24—26 |

20—25 |

370—390 |

28 -30 |

20 |

|

25 |

То же |

8 |

2,5 |

400 440 |

26—28 |

40—45 |

400—440 |

27—29 |

15—20 |

|

40 |

X-образный |

20 |

2,0 |

280 |

25—27 |

35 |

370—390 |

27—29 |

27 |

|

50 |

То же |

15 |

2,5 |

400 |

24—26 |

16 |

420—440 |

26—28 |

23 |

|

Примечание. Расход аргона 15—20 л/мин. |

Скорость сварки определяется сечением шва и может достигать 30—40 м/ч. Хотя для сварки используют стандартное оборудование, необходимо обеспечить скорость подачи проволоки до 400 м/ч. При использовании газовой смеси из 30% Аг и 70% Не удается за один проход (па подкладке) сваривать металл толщиной до 16 мм, за два прохода — до 30 мм, так как при этом составе смеси увеличивается и ширина и глубина провара (табл. 103). В этом случае форма шва приобретает более благоприятную форму (рис. 160, в).

|

Таблица 103. Рекомендуемые режимы сварки технического алюминия плавящимся электродом в смеси газов

Примечание. Расход аргона 15—20 л/мин, гелия 30—40 л/мин. |

Механизированная сварка плавящимся электродом может быть выполнена с использованием фторидно-хлоридных флюсов марок AII-A1 и АН-А4. Флюс марки АН-А1 используют для сварки технического алюминия, флюс марки АН-А4, не содержащий NaCl, — для алюминиево-магниевых сплавов. Для сплавов этого типа наличие NaCl во флюсе недопустимо, так как за счет маг-

ния п алюминия из флюса восстанавливается натрии; он попадает в шов, в результате в металле возникает пористость и снижается пластичность (б, ф).

Механизированную сварку листов ведут по слою флюса (рис. 161), так как даже нерасплавленный флюс обладает большой электропроводностью, шунтирует дугу и нарушает стабильность процесса. Толщина и ширина слоя насыпаемого флюса зависят от толщины свариваемого металла (обычно 10—16 мм). Возможна сварка одиночным и сдвоенным электродом на постоянном токе обратной полярности. С обратной стороны шва для предотвращения протеков жидкого металла необходима стальная формирующая подкладка (табл. 104).

Механизированную сварку листов ведут по слою флюса (рис. 161), так как даже нерасплавленный флюс обладает большой электропроводностью, шунтирует дугу и нарушает стабильность процесса. Толщина и ширина слоя насыпаемого флюса зависят от толщины свариваемого металла (обычно 10—16 мм). Возможна сварка одиночным и сдвоенным электродом на постоянном токе обратной полярности. С обратной стороны шва для предотвращения протеков жидкого металла необходима стальная формирующая подкладка (табл. 104).

|

Таблица І0-І. Рекомендации к выбору режимов однопроходной сварки по слою флюса одиночным электродом на формирующей подкладке

|

Из-за малой жесткости проволоки, колебания ее конца отклонения от оси шва могут привести к непроварам. В этом случае болеее благоприятные результаты дает сварка сдвоенным электродом, так как увеличиваются размеры сварочной ванны и время пребывания металла в жидком состоянии, а следовательно, улучшается дегазация и уменьшается пористость. Автоматы типа ТС-17МА, приспособленные для сварки алюминия, имеют дозаторы флюса и водоохлаждаемые мундштуки. В последние годы разработаны флюсы, при использовании которых дуга горит под слоем флюса.

С использованием флюсов марок АН-А301 и АН-А302 в ряде случаев осуществляют електрошлаковую сварку алюминия и алюминиевых сплавов толщиной 50—250 мм на переменном токе пластинчатым электродом или плавящимся мундуштуком. Прочность соединений не менее 80—90% прочности основного металла.

Ручную дуговую сварку покрытыми электродами применяют при толщине металла свыше 4 мм, сварку ведут на постоянном токе обратной полярности, как правило, без поперечных колебаний.

При сварке технически чистого алюминия и сплавов АМц металлический стержень электрода изготовляют из проволок состава, близкого к составу основного металла. Для сплавов типа АМг следует применять проволоку с повышенным содержанием магния (1,5—2%) для компенсации его угара при сварке. Основу покрытия электродов составляют криолит, хлористые и фтористые соли натрия и калия.

При толщине металла свыше 10 мм необходима V-образная разделка кромок с углом раскрытия 60° и притуплением 1—2 мм. При сварке алюминия необходим предварительный подогрев металла до температуры 100—200° С (особенно в начале шва). Диаметр электродов 4—8 мм; сила сварочного тока /св = (454-55)4,.

Ручную дуговую сварку угольным электродом используют только для неответственных конструкций (в основном для алюминия). Сварочный ток прямой полярности. Диаметр угольного электрода dy = 10-е20 мм; сила сварочного тока / = (20-е25)г2у; напряжение 25—35 В. Прпсадочный пруток из алюминия марки А1 или сплава марки АК5 (с кремнием, уменьшающим опасность кристаллизационных трещин) диаметром 2—5 мм. На присадочный пруток предварительно наносят слой флюса многократным окунанием прутка в водный раствор флюса подходящего состава (смеси фторидно-хлоридных солей) или флюс в виде пасты нано - * сят на свариваемые кромки.

Опубликовано в

Опубликовано в