. Легирующий элементам

30 марта, 2016

30 марта, 2016  admin

admin лей возрастает в следующем порядке: Мп, Cr, W, V, Nb, Ті. Поэтому при легировании сталей ванадием, ниобием, титаном образуются главным образом стойкие карбиды типа Ме2зСв, МЄ7С3 и др. На рис. 9 приведены данные, характеризующие влияние легирующих элементов на температуру мартенситного превращения сталей и количество остаточного аустенита при изотермическом охлаждении [18].

С увеличением степени химического сродства легирующих элементов к углероду возрастает температура их плавления или растворения. Поэтому следует ожидать, что более стойкие карбиды растворяются в стали при более высокой температуре, чем цементит. В условиях быстрого нагрева при пайке растворение карбидов легирующих элементов может происходить с перегревом, тем большим, чем больше размеры их частиц и температура растворения. К таким карбидам относятся химически стойкие карбиды титана, молибдена, кремния, вольфрама.

Росту зерна стали нрн высокотемпературном нагреве благоприятствует марганец; никель н кремний слабо влияют на рост зерна; элементы с высоким химическим сродством к углероду тормозят рост зерна.

В сталях с содержанием до 0,5% С температура пережога находится в интервале 1200—1300 °С; в сталях с содержанием более 0,5% С температура пережога равна 1200 °С. Наступлению пережога в сталях способствуют сера и фосфор, образующие с железом относительно легкоплавкие эвтектики. Поэтому для предотвращения пережога н сталях нагрев при пайке следует вести, по крайней мере, на 100—200 °С ниже температуры их солидуса.

Очень важное значение в сталях имеет отпускная хрупкость. Под отпускной хрупкостью понимают хрупкость сталей, возникающую в них под влиянием длительного нагрева или замедленного охлаждения в интервале температур 400—600 °С после высокотемпературного отпуска. Отпускная хрупкость обнаруживается, как правило, при 20 °С или близких к ней температурах н не вызывает изменений всех остальных механических н физических свойств стали [15, 20, 21].

Такая хрупкость обусловлена неравномерным распадом пересыщенного твердого раствора a-Fe н выделением вторичных фаз в стали, содержащей фосфор, серу, азот, водород, кислород Хрупкость стали можно устранить после нагрева выше 600 °С без перевода стали в состояние твердого раствора и быстрого охлаждения. Поэтому такая хрупкость получила название обратимой отпускной хрупкости. Для устранения склонности стали к отпускной обратимой хрупкости в нее иногда вводят 0,2—0,3% Мо.

К обратимой отпускной хрупкости склонны некоторые перлитные стали, например ЗОХ, 40Х, 35ХГ, 30ХН4, 35ХН, 35ХГН и др. Нечувствительны к отпускной хрупкости нержавеющие и окалиностойкие стали, высоко - и среднелегнрованные стали ферритного и полуферрнтного класса с большим содержанием элементов, способствующих образованию a-Fe.

Критический интервал обратимой отпускной хрупкости с увеличением времени охлаждения (охлаждение в масле при скоростях охлаждения 10—30°С/ч или многочасовой выдержке при температуре 400—500°С) перемещается в область более низких темпе - оатур.

Обратимая отпускная хрупкость возникает по всей массе изделия (детали) и не зависит от его формы и наличия в нем концентраторов напряжений, например надрезов. Хрупкое разрушение при испытании на ударную вязкость происходит по границам первичных аустенитных зерен.

С увеличением времени выдержки при температуре отпускной хрупкости или замедленном охлаждении интервал отпускной хрупкости перемещается в область более низких температур. В зависимости от этого, а также от состава стали пониженная ударная вязкость может обнаруживаться как при комнатной, так и при более высоких или более низких температурах.

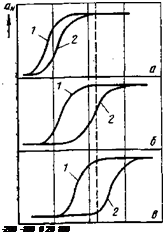

Различают три типа взаимного расположения кривых зависимости ударной вязкости стали от температуры испытания (рис. 10): а — когда повышенная хрупкость проявляется относительно слабо— интервал 0—100 °С; б — когда повышенная хрупкость стали проявляется сильно — интервал от —100 до 100 °С; в — когда повышенная хрупкость проявляется весьма сильно — интервал от —60 до 150 °С. Тип а расположения кривых зависимости ударной вязкости от температуры испытания характерен для углеродистой, никелевой и хромомолибденовой сталей; тип б — для хромоникель- молибденовых сталей; тип в — для хромистых, марганцовистых, хро-

надий не оказывает заметного влияния на отпускную хрупкость.

![. Легирующий элементам Подпись: моннкелевых, хромомаргаицовистых, марганцовоннкелевых н других перлитных сталей [21]. Такие легирующие элементы, как хром, марганец, в чисто угле-родистых и никелевых сталях способствуют сильному развитию отпускной хрупкости. Молибден способствует ее устранению. Ва](/img/3122/image016_2.png) |

В температурном интервале 250—400 °С в ферритных сталях может развиваться необратимая отпускная хрупкость. Ее развитие не зависит от скорости охлаждения с температуры отпуска. Склонность сталей к необратимой отпускной хрупкости обычно устраняют при вакуумной плавке, при которой из стали удаляют фосфор, сурьму, олово и мышьяк, или частично специальными добавками [20].

В температурном интервале 250—400 °С в ферритных сталях может развиваться необратимая отпускная хрупкость. Ее развитие не зависит от скорости охлаждения с температуры отпуска. Склонность сталей к необратимой отпускной хрупкости обычно устраняют при вакуумной плавке, при которой из стали удаляют фосфор, сурьму, олово и мышьяк, или частично специальными добавками [20].

В табл. 4 приведены данные о критических точках некоторых конструкционных сталей, а критические температурные области нержавеющих сталей — в табл. 5.

![]() Рве. 10. Схема изменения интервала температур пониженной ударной вязкости вн сталей в зависимости от температуры испытания; t — после нормальной термической обработки на высокую вязкость; 2 — закалка+выдержка при температурах отпускной хрупкости 400—БОО'С (В. А. Михеев-Мнхайлов)

Рве. 10. Схема изменения интервала температур пониженной ударной вязкости вн сталей в зависимости от температуры испытания; t — после нормальной термической обработки на высокую вязкость; 2 — закалка+выдержка при температурах отпускной хрупкости 400—БОО'С (В. А. Михеев-Мнхайлов)

Температурный интервал резкого снижения предела текучести у конструкционных сталей 450—500 °С, у аустенитных хромоннке - левых >500 °С, у жаропрочных деформируемых сталей >700 °С.

В настоящее время имеется лишь ограниченное число данных о влиянии режима охлаждения при пайке на свойства паяемых материалов, на процесс роста зерна, развитие отпускной хрупкости. Поэтому прн разработке термического цикла пайки необходимы такие исследования с учетом ТЦП конкретного изделия.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.