Крепежные элементы

26 марта, 2016

26 марта, 2016  admin

admin Для крепления конструкционных пластмасс применяют стандартные болты из углеродистой стали, а для тяжело нагруженных соединений композиционных полимерных материалов— болты из легированной стали (например, марки ЗОХГСА).

Для повышения коррозионной устойчивости стальной крепеж1 иногда покрывают кадмием, цинком, никелем или хромом.

-Титановые сплавы благодаря их нивкой плотности (на 40% меньшей, чем у стали), высокой прочности на •срез, а также коррозионной стойкости к агрессивным средам широко используют для изготовления крепежа, применяемого в летательных аппаратах. В баллистических ракетах и космических аппаратах применяют берилл иевый крепеж.

Для облегчения конструкций применяют полые болты диаметром 6~—50 мм, у которых при той же массе, что и у монолитных болтов, площадь, работающая на смятие, больше.

Описано также применение металлических болтов с пластмассовой головкой, изготавливаемой литьем под давлением. Перспективно применение крепежа, изготовленного целиком из пластмасс [2, с. 280]. К его преимуществам перед металлическим крепежом относится отсутствие требований к специальной обработке или защите против коррозии, хорошие тепло - и электроизоляционные характеристики, небольшая масса, что позволяет использовать его в производстве летательных аппаратов и средств транспорта.

Крепежные элементы из пластмассы во многих случаях прозрачны в диапазоне радиочастот н поэтому могут быть применены в оборудовании обнаружения летательных аппаратов.

Большинство крепежных элементов из пластмасс можно окрашивать в любой цвет, что удобно для кодирования зл ектроиных цепей.

Крепежные элементы можно изготовлять из термопластов и реактопластові

Крепежные элементы из термопластов. Крепежные элементы из полиамидов самоконт. рятся. Они стойки к действию слабых кислот, масел, жиров и многих растворителей. Их применяют в качестве соединительных элементов технологического оборудования в пищевой и химической промышленности. . Полиамидные винты и гайки больших размеров несколько дороже стальных или. латунных, но дешевле крепежа из нержавеющей стали. Мелкий крепеж из полиамидов дешевле крепежа, изготовленного из лнЗбых металлов.

Из поливинилхлорида изготовляют болты, эксплуатирующиеся на открытом воздухе и В контакте с минеральными кислотами,

Политетрафторэтилен применяют для получения крепежа, используемого в различных конструкциях специального назначения. Для него характерны высокая химическая стойкость и термостойкость (473 К), но низкая прочность при растяжении. При необходимости обеспечить большую жесткость и сопротивление, ползучести крепежные элементы следует изготовлять из полиформальдегида или поликарбоната.

Крепежные элементы из полиэтилена имеют низкую. стоимость, они характеризуются хорошими электроизоляционными свойствами и высокой эластичностью, Они удобны в обращении при эксплуатации на холоду (например, при сборке палаток и домиков из полиэфирных стеклопластиков).

Крепежные элементы из реактопластов. Соединения с помощью болтов из реактопластов с волокнистым наполнителем [66] обладают большей прочностью, чем соединения с использованием болтов из термопластов.

При работе болтов на растяжение. максимальная прочность достигается, если армирующий материал крепежного элемента ориентирован в направлении нагружения. В условиях сложно-напряженного состояния более эффективно применять армирующие материалы с явно выраженной анизотропией свойств (например, рубленную стеклянную ткань) ■ или комбинированные материалы (ровничную ткань со стеклом атом в отношении 6:4).

Прочность гаек из стеклопластика максимальна, если армирующие волокна в них расположены перпендикулярно оси резьбы.

При сопоставлении болтов с резьбами различных типов было установлено, что предпочтение следует отдавать крепежным элементам со стандартной резьбой.

Из полимерных материалов, в том числе армированных волокнистыми наполнителями, можно изготовлять и прокладочные шайбы.

Иопользованне выпуклых шайб типа тарельчатых пружин из стеклопластика способствует снятию пиков напряжений в болтовых соединениях и обеспечивает постоянство заданного усилия предварительной затяжки. Такие пружины «з стеклопластиков сохраняют свои упругие свойства после теплового старения под нагрузкой [66].

Детали из пластмасс соединяют с помощью болтов аналогично соединению деталей заклепками [внахлестку, встык с одной или двумя стыковочными пластинами, внакладку (см. рис. III.4)]., Кроме того, болтовые соединения применяют во 'фланцевых узлах. Болтовое соединение Листовых материалов рассчитывают подобно' заклепочным 'соединениям.

Для обеспечения равномерного распределения эксплуатационных нагрузок необходимо, чтобы отношение диаметра болта d к толщине б листа пластмассы, было не менее единицы [46].

Ниже приведены значения d/б для двухсрезного болтового соединения при различных направлениях нагружения:

Стеклотекстолит с параллельной структурой укладки наполнителя при нагружении

вдоль основы или вдоль утка................................... 0,8

под углом 0,785 рад к оснОве. . . : , 1,0

Стеклотекстолит с пар а л дельно-диагона ль ной

структурой укладки наполнителя при любом угле нагружения 1,0

Диаметр болта можно выбирать, исходя из условия равншрочности при срезе стержня болта и разрыве пластмассы:

![]() (t — d) 8

(t — d) 8

Отсюда диаметр болта находится из следующего соотношения:

![]() 2ffp

2ffp

зиср К

Если исходить из равной вероятности среза стержня болта и смятия пластмассы, то

2nd2

2nd2

4

2gCM g

лтср

где Тср — разрушающее напряжение при срезе материала болта; ргр и Оо и — разрушающие напряжения пластмассы соответственно при растяжении и смятии; К — эффективный коэффициент концентрации.

напряжений при разрушении пластмассы в болтовом соединении по ослабленному сечению; X—d/t — относительный шаг болтов в'ряду.

Учитывая влияние диаметра болта на прочность соединения (см. стр. 68), необходимо выбирать минимально возможное значение d. Чем меньше диаметр болта, тем больше крепёжных элементов, а следовательно, тем больше объем материала, воспринимающего напряжение.

При использовании крепежных элементов диаметром 1 мм относительная прочность шва составляет 0,9, а долговечность при вибрационных нагрузках увеличивается в. 18 раз [68]. .

Одновременно с выбором диаметра болта определяют диаметр отверстия под крепеж. Зазор между стержнем болта и стенкой отверстия зависит от номинального диаметра болта; он не должен превышать (0,015—0,02) к. Болты не рекомендуется устанавливать в. отверстия с натягом. Оптимальной посадкой является Аъ! Съ-

Шаг £ болтов и расстояние ti до края детали при креплении полимерных композиционных материалов выбирают с учетом типа наполнителя и направления его ориентации в материале [46, 54], от которых зависит чувствительность последнего к концентрации напряжений и разрушающее напряжение при смятии. Материал на основе стеклянного мата из-за беспорядочного расположения волокон чувствителен к надрезам н смятию при действии нагрузки в любом направлении. При этом болтовое соединение хорошо работает, если £i^4,5d’ и £15=3,5 d.

Материал на основе тканого наполнителя имеет повышенную прочность на смятие. Для того, чтобы разрушение шва происходило ПО' основному материалу соединения, рекомендуется в этом случае принимать ti, равным Zd, £^(2,5—3,0) d.

Крепежные элементы следует 'по-возможности. располагать в несколько рядов. Многорядные швы с таким же числом крепежных элементов, что и однорядные, оказываются более прочными. При этом желательно шаг между болтами во внешних рядах брать большим, чем в среднем ряду [54]. При односрезном соединении стеклопластиков расстояние между, рядами hP3 а при двухсрезном соединении t^2d.

Зависимость разрушающего напряжения при ‘смятии асм болтового соединения деталей из карбоплас - тика от U (для материалов с ориентацией волокон 0 рад;' ±;0,785 рад и 0±0,785 рад по отношению к направлению нагрузки при относительном увеличении диаметра отверстия в результате смятия 0,5%) имеет максимум при. fi«3,2d; 3,0 d и 2,2 d [69]. Для соединений деталей из карбо - пластика на основе волокна ВМН-3 и связующего ЭДТ-10 оптимальным является значение t, равное (2,5—3)d, незначительно изменяющееся при изменении структуры материала вокруг отверстия [70][2].

Значение <тсм возрастает с увеличением диаметра болта. и зависит от ориентации волокон в карболла - стике.

Значение <тсм возрастает с увеличением диаметра болта. и зависит от ориентации волокон в карболла - стике.

Для карбопластика с ориентацией волокон ±0,785 рад оптимальное значение параметра if составляет 3,5 d.

При - соединении ^болтами деталей из боропластика. оптимальное значение <■ U почти в 2 раза больше (рис. III.10), чем для деталей из карбопластика -[69].

Параметры t, t, t2 могут быть найдены расчетным путем из условия равнопрочности пластмассы при смятии и разрыве по ослабленному сечению; шаг болтов определяется подобно шагу заклепок по формуле (III.2).

Параметр t для двухсрезного стыкового соединения пластика, осуществляемого с помощью двух металли-

|

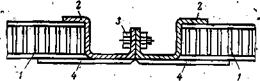

Рис. Ul. lt. Фланцевое соединение трехслойных панелей: і — панель; 2 — фланец; 3 — болт; 4 — накладка. |

ческих накладок, рассчитывают из условия равиопроч - ..пости при срезе болта и при срезе пластмассы по двум площадкам в направлении от отверстия к поперечной кромке, что может быть представлено равенством

|

|

Если принять d = б, то можно вычислить її:

Л(л-гср + т;р)

где Тор, <р— разрушающее напряжение при срезе материала болта и пластмассы соответственно.

Для того чтобы предотвратить смятие материала под головками болтов и. под гайками при их затяжке и обеспечить распределение рабочих нагрузок на больший объем материала, под гайки и головки болтов подкладывают общие или индивидуальные шайбы.

Фланцевые соединения болтами относят к прочно - плотным разъемным соединениям арматуры (клапаны, тройники и т. д.), корпусных частей машин и. приборов, '• панелей (рис. III.11), и главным образом трубопроводов (рис. III. 12) :[67].

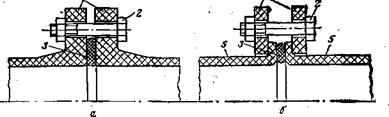

По конструктивному исполнению. фланцы разделяют на цельные (см. рис. III. 12, а) и свободные (см. рис. 111.12,6); Они могут иметь круглые, овальные и прямоугольные кольца. Цельные фланцы изготовляют прессованием, литьем, намоткой совместно с арматурой (клапанами, тройниками и т. д.), корпусом аппарата, днищами оболочек, или приваркой их элементов к трубкам, арматуре или корпусу аппарата из термопласта [48, с. 80].

|

Рис. Ш.32. Фланцевое соединение трубопроводов с цельным (с) и со свободным (б) фланцем: 1 — фланец; І — болт; 3 — упругая прокладка; 3 — кольцо; 6 — труба с отбортовкой. |

Свободный фланец состоит из свободного кольца, которое опирается на кольцо, приваренное или приклеенное на раструб к трубе, или на отбортовку трубы [26, с. 81; 7.1, с. 154].

При соединении труб с помощью свободных фланцев можно применять уплотнительные втулки, имеющие с внешней стороны небольшую конусность (рис. III. 13). Со стороны торца трубы у втулки делают отбортовку, выполняющую роль уплотнительной прокладки.

Для получения высокопрочного соединения деталей из композиционных материалов (КМ) с помощью свободного фланца металлический элемент, например гофрированный патрубок с отбортовкой, закрепляют в процессе изготовления деталей. Такое соединение патрубка с деталью из КМ, например заметкой, предпочтитель - нее, чем механическое крепление іци склеивание,, так как позволяет исключить перерезание упрочняющих волокон КМ.

При закреплении цельных фланцев или трубчатки элементов с отбортовкой в деталях из КМ стремление предотвратить перерезание волокон в соединительных узлах привело к возникновению петлевого соединения специальных зубцов, расположенных по всему периметру металлического трубчатого элемента, который может иметь отбортовку под свободный фланец [39]. Образование петлевого соединения происходит в процессе изготовления детали, например трубы, путем огибания зубцов однонаправленной лентой.

Летлеёбё боеДйнЁнйе применили при формовании из композиционных материалов цельного фланда лопасти летательного аппарата [72]. Отверстия под болты создавали путем' обмотки формующих шпилек.

Свободные фланцы для труб из полизтилен-а и поливинилхлорида вследствие больших напряжений, возникающих при неравномерной затяжке болтов, или не- перпендикулярности илоско - сти-»фланцев к оси труб, изготавливают из более прочных материалов (стали, алюминия, стеклопластика и т, д.).

Свободные фланцы для труб из полизтилен-а и поливинилхлорида вследствие больших напряжений, возникающих при неравномерной затяжке болтов, или не- перпендикулярности илоско - сти-»фланцев к оси труб, изготавливают из более прочных материалов (стали, алюминия, стеклопластика и т, д.).

Преимуществами свободных фланцев по сравнению с цельными являются, во-первых, удобство сборки соединения, заключающееся в легком совмещении отверстий для болтов путем поворота колец фланцев и, во - вторых, возможность изготовления кольца фланца из другого, более дешевого материала, чем материал наконечника. Недостатки свободных фланцев состоят в их меньшей прочности и жесткости, так как свободные кольца не закреплены по внутреннему краю, а также в трудности создания прочной отбортовки наконечника.

Опубликовано в

Опубликовано в