КОРПУСЫ ПРИСПОСОБЛЕНИЙ

8 февраля, 2013

8 февраля, 2013  admin

admin Корпус является базовой деталью, объединяющей элементы приспособления; на корпусе монтируют установочные элементы, зажимные устройства, детали для направления инструмента, а также вспомогательные детали и механизмы. Корпус воспринимает силы обработки и закрепления заготовки. Корпус приспособления должен быть жестким и прочным при минимальной массе, удобным для очистки от стружки и отвода охлаждающей жидкости; обеспечивать быструю и удобную установку и съем заготовок; обеспечивать установку и закрепление приспособления на станке б£з выверки (для этого предусматривают направляющие элементы — пазовые шпонки и центрирующие бурты). Корпус должен быть прост в изготовлении, обеспечивать безопасность работы (недопустимы острые углы и малые просветы между рукоятками и корпусом, могущие вызвать защемление рук рабочего).

Корпусы передвижных или кантуемых приспособлений для сверления должны быть устойчивыми при разных положениях иа столе станка: на всех позициях обработки центр тяжести приспособления не должен выходить за пределы опорных элементов корпуса.

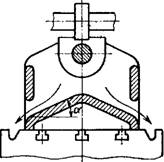

Передвижные и кантуемые корпусы выполняют с литыми или вставными ножками, ограничивающими контакт со столом станка. Размеры и конфигурация ножек в плане должны быть такими, чтобы при любом положении корпуса они перекрывали Т-образные пазы стола. Для лучшего отвода охлаждающей жидкости и удаления стружки необходимо предусматривать наклонные поверхности (рис. 111) и избегать углублений и труднодоступных мест. Угол а наклона этих поверхностей рекомендуется принимать равным для мелкой сухой стружки 40° (литые поверхности корпуса) и 35° (обработанные поверхности). При крупной сухой стружке угол а можно уменьшить на 5°. При обработке со смазочно-охлаждающей жидкостью минимальные углы наклона поверхностей корпуса приспособления следует брать большими: для мелкой стружки 50°, для крупной 45°. При наличии вибраций углы а можно уменьшить на 5—10°, а при обильном охлаждении — на 15—20°.

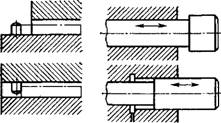

Значительное осложнение в работе приспособления может вызывать попадание в него стружки. На рис. 112, а и б вверху показаны примеры нерационального оформления деталей; на тех же рисунках внизу даны лучшие

Варианты. Рис ш обеспечи-

|

|

Корпус на столе станка крепят с по- „ающий отвод охлаждающей Мощью болтов, заводимых в Т-образные жидкости и стружки

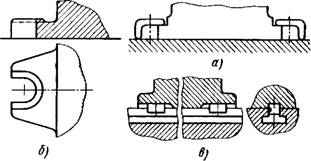

Пазы стола. В серийном производстве, когда на одном и том же станке периодически выполняют различные операции, крепление корпуса должно быть удобным и бы - стродейственным. На рис. 113, а и б показаны варианты крепления. В первом варианте на корпусе предусматривают полочки, и его крепят прихватами (рис. 113, а). Второй вариант крепления (рис. 113, б) более удобен, но при этом корпус должен иметь литые ушки для крепежных болтов. Быстрая и точная установка приспособления на стол станка без выверки обеспечивается направляющими шпонками, вводимыми в Т-образный паз стола (рис. 113, в). Шпонки выполняют в виде коротких сухарей, привернутых к нижней плоскости корпуса; для уменьшения влияния зазоров на перекосы приспособления расстояние между шпонками назначают возможно большим.

На рис. 114 показаны примеры центрирования и крепления корпусов приспособлений на шпинделях станков токарной группы. На рис. 114, а и б даны схемы установки для случая, когда передний конец шпинделя оформлен по ГОСТ 16868—71. Применяют также установку приспособлений на конический центрирующий поясок (рис. 114, в). Для быстроходных станков, снабженных тормозами для быстрой остановки шпинделя, удобна и безопасна в работе конструкция крепления, показанная на рис. 114, г.

|

А) 6) Рис. 112. Упоры, защищенные (внизу) н незащищенные (вверху) от стружки |

Корпусы тяжелых приспособлений для удобства захвата при установке и снятии со станка снабжают рым-болтами. Конструктивные формы корпусов весьма многообразны. В простейшем

|

Рис. 113. Варианты фиксации и крепления корпуса на столе станка |

Ctj 6) В) г)

Рнс. 114. Способы центрирования н крепления корпусов на шпинделе станка

Случае корпус представляет собой прямоугольную плиту. Такая форма характерна для фрезерных приспособлений, где необходимо свободное пространство для подвода инструмента. В других случаях корпус имеет форму планшайбы, угольника, тавра или более сложное очертание. В приспособлениях для сверления заготовок с нескольких сторон корпус нередко выполняют в виде коробки.

Для изготовления корпусов обычно применяют серый чугун СЧ 12 и сталь СтЗ, в отдельных случаях (для корпусов поворотных приспособлений) — легкие сплавы на алюминиевой основе, а также магниевые сплавы, имеющие малую плотность (~1,8), что облегчает перемещение тяжелых или поворотных приспособлений.

Корпусы приспособлений изготовляют литьем, сваркой, ковкой, резкой, используя сортовой материал (прокат), а также сборкой из элементов на винтах или с гарантированным натягом. Литьем выполняют преимущественно корпусы сложной конфигурации; сроки их изготовления довольно длительны. Сваркой также можно получать корпусы сложных конфигураций; сроки и стоимость их изготовления могут быть значительно снижены. Применяя усиливающие ребра, уголки, косынки, можно получать вполне жесткие корпусы. Стоимость сварных корпусов может быть вдвое ниже стоимости литых, а масса их уменьшена до 40 %. Элементы сварного корпуса размечают и вырезают из сортового материала газовым резаком. Кромки под сварку обрабатывают на стайках или газовым резаком. Литье корпусов может оказаться выгодным при изготовлении нескольких одинаковых корпусов. Для сокращения сроков и снижения стоимости подготовки производства следует расширять применение сварных корпусов, особенно корпусов крупных размеров.

Ковкой, и резкой сортового материала получают корпусы простых конфигураций и небольших размеров. Лишние объемы металла (напуски) снимают при последующей механической обработке заготовки. Для корпусов сложных конфигураций эти методы могут оказаться нерентабельными, а вынужденное упрощение конструкции приводит к утолщению стенок и увеличению массы детали.

|

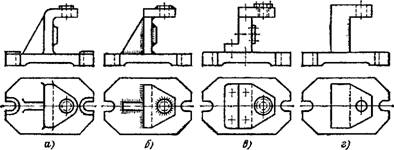

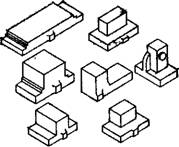

Рнс. 115. Технологические варианты корпуса: А литого; б — сварного; в сборного; г — кованого |

В корпусах сборного типа с введением дополнительных сопряжений объем механической обработки несколько возрастает, а жесткость снижается.

На рис, 116 показаны варианты (литого, сварного сборного и кованого) получения заготовки корпуса одной конструкции. Конфигурация сварного корпуса почти такая же, как и литого (рис. 115, а и б). Конфигурация заготовки сборного и особенно кованого корпуса упрощается.

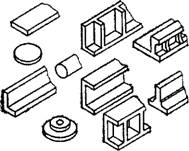

Значительное снижение расходов и сокращение сроков изготовления приспособления обеспечивает стандартизация корпусов и их заготовок. На рис. 116 показаны примеры заготовок корпусов и стоек станочных приспособлений, получаемых литьем из чугуна СЧ 18 (допускается замена сталью 35JI1). Размеры литых заготовок регламентированы ГОСТ 12947—67—ГОСТ 12954—67. Имея запас стандартных заготовок различного типоразмера, можно быстро получить желаемую конструкцию корпуса путем снятия лишнего металла.

Корпусы станочных приспособлений для работ с небольшими силами резания можно выполнять из эпоксидных смол литьем в разовые формы из гипса, картона или пластилина. После 10— 12-часовой выдержки при комнатной температуре процесс отверждения эпоксидного компаунда заканчивается. Время отверждения может быть доведено до 4—6 ч при нагреве отливки до 100—120 °С. Прочность корпуса повышают введением в смолу наполнителя (стекловолокна, железного порошка) или металлической арматуры. Предел прочности эпоксидных компаундов на растяжение (без арматуры) 60 МПа и на сжатие — до 150 МПа. Эпоксидные компаунды имеют хорошую адгезию к металлам, однако заливаемые элементы должны быть хорошо обезжирены промывкой в ацетоне, щелочных ваннах илн прожиганием на газовом пламени. Отдельные детали (втулки, планки, шпильки) могут быть установлены в литейную форму и залиты в корпус при его изготовлении. Корпусы из эпоксидных компаундов легки, прочны, износостойки, 176

|

Рис. 116. Литые заготовки для корпусов приспособлений |

Хорошо гасят вибрации. Их изготовляют с минимальной механической обработкой. Корпусы длительное время сохраняют свои размеры, так как усадка эпоксидных компаундов мала (0,05— 0,1 %). В отдельных случаях небольшие корпусы в виде прямоугольных либо квадратных плит или планшайб могут быть изготовлены из текстолита. Они легки и износостойки.

|

|

Корпусы приспособлений простейших конструкций выполняют в виде единой базовой детали различной конфигурации. Корпусы сложных приспособлений представляют собой сборную конструкцию. Ее элементы могут быть выполнены литьем, сваркой или из сортового проката. Выбор варианта определяется условиями эксплуатации приспособления, сроками, себестоимостью и технологией его изготовления.

Опубликовано в

Опубликовано в