Конусные дробилки

4 июня, 2013

4 июня, 2013  admin

admin

Конусные дробилки являются высокопроизводительными машинами при переработке различных горных пород на всех стадиях дробления. В зависимости от назначения разделяют конусные дробилки для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления.

Дробилки ККД характеризуются шириной приемного отверстия и в зависимости от типоразмера могут принимать куски горной породы размером 400-1200 мм, имеют выходную щель 75-300 мм и производительность 150-2600 м3/ч.

Отечественная промышленность выпускает следующий ряд дробилок ККД: 500, 900, 1200, 1500 мм (по ширине приемного отверстия).

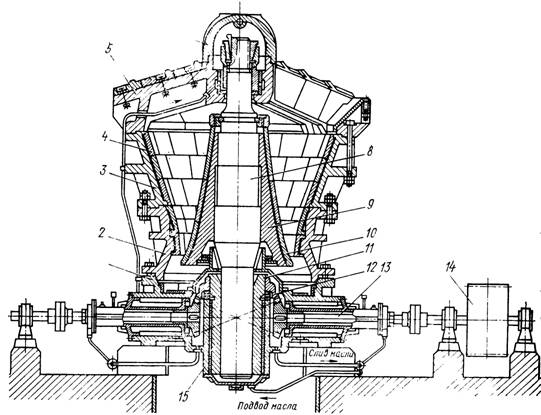

На рис. 6 показана конусная дробилка ККД, камера дробления которой образована двумя коническими поверхностями, направлен ными вершинами в противоположные стороны: подвижного конуса вверх, неподвижного вниз. По этой схеме достигается большое расстояние между дробящими конусами вверху у загрузочного отверстия при необходимом угле захвата и тем самым обеспечивается прием и дробление крупных кусков материала. Такие дробилки час то называют длинноконусными дробилками или с крутым конусом. На массивную станину дробилки 1 Крепится корпус, состоящий из двух частей: нижней 2 И верхней 3, соединенных болтами. Внутренние поверхности корпуса футерованы сменными плитами 4 из высокомарганцовистой стали, образующими дробящую поверхность неподвижного конуса.

Рис. 6. Конусная дробилка для крупного дробления

К фланцу верхней части корпуса прикреплена траверса 5, Лапы которой защищены от износа сменными плитами 6. В средней части траверсы расположен узел подвески вала подвижного конуса, защищенный сверху колпаком 7.

На главный вал дробилки 8 Жестко насажен подвижный конус 9, футерованный сменным дробящим конусом 10 Из высокомарганцовистой стали, поверхность которого образует дробящую поверхность подвижного конуса.

В центре нижней части станины расположен стакан эксцентрика 15, В который вставлена эксцентриковая втулка 11, Ось цилиндрической наружной поверхности которой совпадает с вертикальной осью дробилки. Втулка имеет наклонную цилиндрическую расточку, эксцентричную относительно вертикальной оси дробилки. В эту расточку вставляется нижний конец вала подвижного конуса, верхний конец которого шарнирно закреплен в узле подвески.

К эксцентриковой втулке прикреплена коническая шестерня 12, находящаяся в зацеплении с конической шестерней приводного вала 13, Соединенного через муфту с приводным шкивом 14.

Эксцентриковый узел является наиболее напряженным узлом дробилки, воспринимающим значительные нагрузки. Для обеспечения нормальных условий трения скольжения в кинематических парах вал подвижного конуса — эксцентриковая втулка и эксцентриковая втулка — стакан эксцентрика внутреннюю наклонную расточку и наружную поверхность эксцентриковой втулки заливают баббитом или же устанавливают бронзовые или биметаллические вкладыши.

При вращении эксцентриковой втулки ось вала подвижного конуса описывает коническую поверхность с вершиной в точке подвеса. Угол гирации для дробилок ККД составляет около 30 мин.

Таким образом, при заданном эксцентриситете радиус вращения оси подвижного конуса зависит от расстояния до точки подвеса, т. е. от высоты камеры дробления, и чем ближе к точке подвеса, тем меньше этот радиус, а следовательно, и ход сжатия подвижного конуса. На отечественных дробилках ККД в зоне загрузочного отверстия радиус конуса вращения равен приблизительно 5 мм, т. е. полный размах составляет около 10 мм. В зоне выходной щели радиус равен примерно 30 мм.

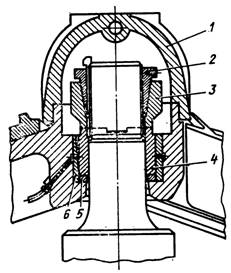

Рис. 7. Узел подвески подвижного конуса

На рис. 7 показан узел подвески дробилки ККД. В центральной расточке траверсы установлены неподвижная втулка 6 И плоская опорная шайба 5. Для компенсации зазоров в эксцентриковом узле и возможной несоосности опор конусная втулка имеет несколько больший угол конусности, чем угол гирации. Конусная втулка 4 Прикреплена к концу вала подвижного конуса при помощи обоймы 3 И гайки 2. Гайка выполнена разрезной для исключения произвольного самоотворачивания и сопрягается с обоймой по конической посадке и дополнительно фиксируется шпонкой. В свою очередь, обойма связана с конусной втулкой шиповым соединением. Такая конструкция деталей подвески исключает проворачивание конусной втулки по шейке вала и тем самым предотвращает изнашивание шейки. От пыли и ударов загружаемой в дробилку породы узел подвески надежно защищен массивным колпаком 1.

При навинчивании или вывинчивании гайки 2 Узел подвижного конуса поднимается или опускается и тем самым осуществляется регулирование выходной щели дробилки.

При работе дробилки конусная втулка 4 Своей торцовой частью обкатывается по опорной шайбе 5, а конической поверхностью по втулке 6. Так как вал подвижного конуса вращается также вокруг собственной оси, то в узле подвески втулка 4 Проскальзывает по шайбе 5 И втулке 6.

Детали конической подвески испытывают значительные нагрузки, вызывающие большие контактные напряжения, и работают в режиме полусухого трения. Учитывая весьма напряженные условия работы узла подвески, к изготовлению его деталей предъявляют особые требования. Детали подвески изготовляют из подшипниковой стали; они имеют высокую чистоту обработки поверхности. Твердость рабочих поверхностей сопрягаемых деталей должна быть в пределах 47-52 и 53-58 единиц по Роквеллу. На наиболее мощных дробилках ККД с шириной приемного отверстия 1200 мм и более применяют двухдвигательный (двусторонний) привод, как это показано на рис. 6. Привод дробилки меньших типоразмеров осуществляется одним электродвигателем. Второй двигатель на крупных дробилках устанавливают для пуска дробилок в том случае, если камера дробления заполнена материалом, т. е. находится «под завалом».

Для пуска дробилки «под завалом» разработана система гидравлической опоры для подвижного конуса, позволяющая быстро опускать конус и тем самым ликвидировать расклинивание материала в камере дробления.

Опубликовано в

Опубликовано в