Контроль труб

25 мая, 2016

25 мая, 2016  admin

admin Методика контроля. Основные дефекты, возникающие в трубах в процессе прокатки, - это трещины, риски, закаты и другие ориентированные вдоль оси трубы - продольные дефекты. Значительно реже встречаются дефекты, ориентированные поперек оси трубы - поперечные дефекты. Возможны также дефекты, параллельные или почти параллельные поверхностям трубы типа расслоения. Они часто выходят на одну из поверхностей или близки к ней, поэтому обнаруживаются при контроле на продольные или поперечные дефекты. В толстостенных трубах необходимо предусматривать отдельно контроль на такие дефекты.

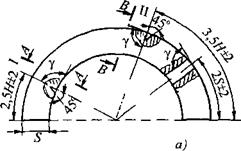

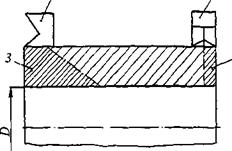

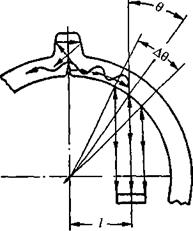

В связи с тем что основные дефекты продольные, УЗ-волны направляют в поперечной плоскости, т. е. перпендикулярно к оси трубы (рис. 3.66). Обычно продольные УЗ-волны из призмы преобразователя или из иммерсионной жидкости вводят ПОД углом Р к наружной поверхности трубы. В результате преломления в стенке трубы образуется поперечная волна под углом ввода а или нормальная волна (в тонкостенных трубах), которые отражаются от продольных дефектов. Реже приме-

|

Рис. 3.66. Схема контроля трубы на продольные дефекты |

няют для контроля продольные волны. Для надежного обнаружения различно ориентированных дефектов волны направляют вдоль окружности трубы по и против часовой стрелки.

Рассмотрим контроль поперечной волной. Она преломляется под углом а к наружной поверхности, падает на внутреннюю поверхность под углом ф и отражается от продольного дефекта на этой поверхности как от углового отражателя. Отраженная от внутренней поверхности волна падает под углом а на наружную поверхность.

Угол падения на внутреннюю поверхность ф больше угла ввода а и определяется формулой

Ф = arcsinjP sin а/(*-#)] (3.11)

(R - наружный радиус трубы; Я - толщина стенки). Поскольку ф > а, амплитуда эхо - сигнала от дефектов на внутренней поверхности, как правило, меньше, чем от дефектов на наружной поверхности, где угол падения равен а.

Часто этот угол ф бывает неблагоприятным. При углах падения ф на внутреннюю поверхность до 55° амплитуда эхосигнала большая (см. рис. 2.39). При углах ф = 55 ... 75° наблюдается уменьшение отраженного сигнала в результате трансформации на дефекте поперечной волны в продольную.

При дальнейшем увеличении угла ф амплитуда отражения опять увеличивается. Большая амплитуда эхосигнала от дефектов на внутренней поверхности достигается при углах падения 80 ... 90°. Поперечная волна при этих углах падает на внутреннюю поверхность по касательной (угол ф = 90°), или почти по касательной, и продольный дефект на этой поверхности хорошо обнаруживается.

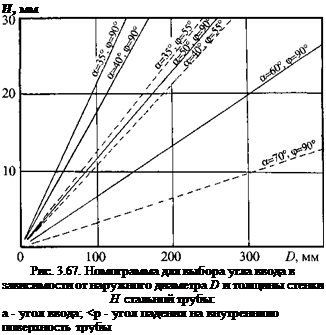

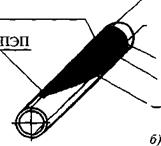

На рис. 3.67 показана предложенная И. Л. Гребенник номограмма для выбора угла ввода в зависимости от наружного диаметра D и толщины стенки Я стальной трубы. Сплошные прямые соответствуют углам падения на внутреннюю поверхность,

|

равным ф = 90°, а штриховые - углам падения ф = 55°. Чем больше относительная толщина стенки трубы, тем меньше должен быть угол наклона призмы преобразователя.

Пример 3.10. Выбрать угол ввода для контроля трубы диаметром D = 2R = 240 мм с толщиной стенки Н = 20 мм.

На номограмме рис. 3.67 находим точку, соответствующую D = 2R = 240 и Н = 20 мм. Она расположена между штриховой прямой, соответствующей а = 40°, и сплошной прямой, соответствующей а = 60°. Это означает, что контроль можно выполнять при углах ввода 35, 40 и 50°. Предпочтительно выбрать угол а = 40°, так как при этом угол падения на внутреннюю поверхность ф будет < 55°, что обеспечит получение большой амплитуды эхосигнала. Можно также применять угол ввода а = 60°, но не рекомендуется использовать углы ввода а в интервале 50 . . 60°.

Для угла ф = 90° и минимального угла ввода а = 35° (при меньших углах ввода наряду с поперечной появляется продольная волна) из формулы (3.11) получим условие HjR = 0,213. Это означает, что, когда отношение толщины стенки к наружному диаметру > 0,231 « 0,2, попе

речная волна не касается внутренней поверхности. В этом случае применяют продольную волну так, чтобы преломленный луч продольной волны был направлен по касательной к поверхности (см. разд. 3.3.1.3). Продольная волна имеет меньшую амплитуду (см. рис. 1.21), и чувствительность, соответствующая отражению от радиального дефекта продольной волны, меньше.

Область правее прямой а = 70°, ф = 90° на рис. 3.67 может быть проконтролирована только продольной волной. При ручном контроле стандартными преобразователями с углами ввода > 35° дефекты на внутренней поверхности трубы в этой области выявить нельзя.

В [425, с. 143/207] методом конечных элементов исследовано распространение объемных упругих волн вокруг трубы при ее контроле на продольные дефекты РС - преобразователем. Дефекты имитировались рисками на наружной и внутренней поверхностях трубы. Результаты моделирования показали, что благодаря отражениям от стенок и трансформации расходящегося пучка лучей возникает сложная

|

1 2

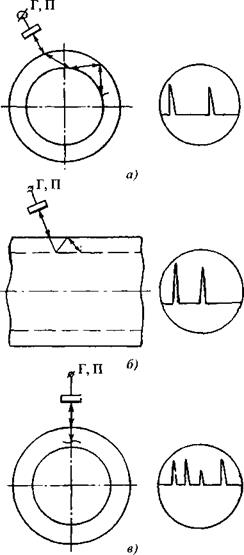

Рис. 3.68. Схема контроля трубы на поперечные дефекты и расслоения: 1 - наклонный преобразователь; 2 - прямой или РС-преобразователь; 3 - неконтролируемые зоны на концах трубы |

система распределения амплитуд волн напряжений в сечении трубы. Благодаря этой системе амплитуда эхосигнала от неглубокой риски иа наружной поверхности трубы пропорциональна глубине риски, а амплитуда эхосигнала от риски на внутренней поверхности трубы меньше и изменяется по сложному закону, так как вблизи внутренней поверхности трубы имеется область малой амплитуды напряжений.

Положение дефекта по окружности трубы относительно преобразователя можно определить, сравнивая время прихода отраженного сигнала с временем прихода сигнала, обежавшего вокруг трубы. Это позволит учесть неопределенность скорости распространения волн вокруг трубы.

Контроль на поперечные дефекты выполняют наклонной поперечной или нормальной волной, направленной вдоль оси трубы, а на дефекты типа расслоения - продольной волной прямым или РС- преобразователями в направлении по толщине. Для надежного обнаружения различно ориентированных дефектов поперечную волну направляют слева направо и справа налево.

На рис. 3.68 часто заштрихованы неконтролируемые зоны у торца трубы при контроле прямым либо PC (справа) или наклонным (слева) преобразователями. Зоны показаны для случая контроля контактным способом, но они существуют также при контроле иммерсионным способом, только вместо размера преобразователя следует учитывать размеры локальной иммерсионной ванны.

Если трубы при пропускании через иммерсионную ванну пристыковывают одну к другой, то неконтролируемые зоны у концов трубы сильно уменьшаются. В этом случае, однако, следует учитывать размеры пучка лучей, падающего на трубу, так как вблизи торцов трубы возникают зоны неуверенного контроля.

Нормативные документы. Основной НТД в России по У 3-контролю прямых металлических однослойных бесшовных цилиндрических труб, изготовленных из черных и цветных металлов и сплавов, - ГОСТ 17410-78. Кроме него достаточно широкую область распространения имеет документ [320] для объектов атомной энергетики.

В документе [320] отмечены условия контроля многослойных труб. Документ [153] определят методику контроля изогу- тых участков труб (гибов). Все перечисленные НТД предназначены для дефектоскопии металла труб, т. е. выявления различных типов дефектов (нарушения сплошности и однородности металла), расположенных на наружной, внутренней поверхностях, а также в толще стенок труб.

Прямые трубы на заводах-изгото- вителях контролируют, как правило, на автоматических установках. Обычно это установки с иммерсионной локальной ванной. Входной контроль труб диаметром < 50 мм на заводах-потребителях выполняют на автоматических установках, а труб большего диаметра - автоматизированным или ручным способом. Гибы труб подвергаются ручному контролю импульсными дефектоскопами.

В США методика контроля труб изложена в стандартах SE-213 (идентичен ASTM Е-213-83) "Стандартные нормы ультразвукового контроля металлических труб и патрубков" и SB-513 (идентичен ASTM В-513) "Спецификация на допол-

нительные требования к бесшовным трубам и патрубкам из никелевых сплавов для применения в атомной энергетике". В ФРГ в серии стандартов Stal-Eisen - Priifblatt имеются стандарты № 1915

"Ультразвуковой контроль труб из теплостойких сталей на продольные дефекты" и 1918 "Ультразвуковой контроль труб из теплостойких сталей на поперечные дефекты".

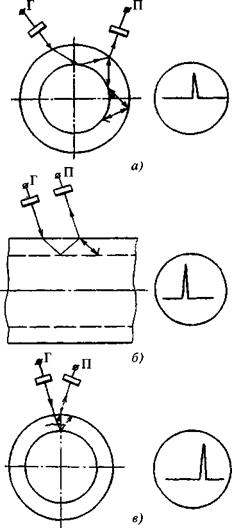

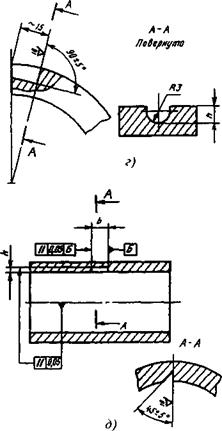

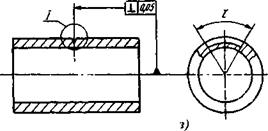

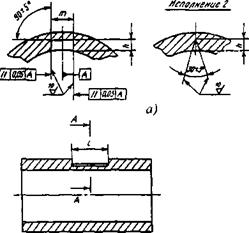

Схемы контроля, СОП. По ГОСТ 17410-78 при контроле труб применяют эхо-, теневой или ЗТ-методы. На рис. 3.69 показаны схемы контроля эхометодом совмещенным преобразователем на продольные (вдоль оси трубы), поперечные дефекты и расслоения. Эти схемы контроля используют наиболее часто. Г и П - соединение с генератором и приемным трактом, на рис. 3.69 излучатель и приемник объединены. Контроль по схемам рис. 3.69, а и б выполняется с применением поперечных или нормальных волн. При настройке аппаратуры не ставятся вопросы: какой тип волн, какая мода возбуждается. Меняя угол наклона преобразователя, добиваются получения приблизительно одинаковых эхосигналов от искусственных отражателей на наружной и внутренней поверхностях. Этого особенно трудно добиться при автоматическом контроле по схеме на рис. 3.69, а.

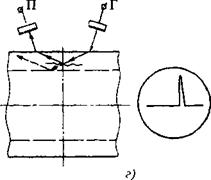

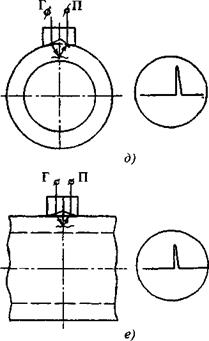

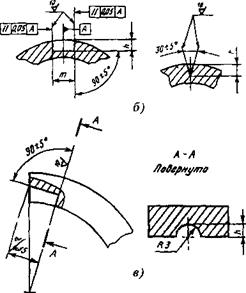

На рис. 3.70 показаны схемы контроля эхометодом раздельными преобразователями. Соединения с генератором Г и приемным трактом П разделены. Эти схемы обеспечивают получение более низкого уровня помех, чем схемы на рис. 3.69. Схемы на рис. 3.70, в и е предусматривают применение продольных, а схемы рис. 3.70, а, б, д иг - поперечных волн. Контроль по схеме на рис. 3.70, а на продольные дефекты позволяет легче получить одинаковые эхосигналы от отражателей на наружной и внутренней поверхностях, чем при контроле по схеме на рис. 3.69, а.

Контроль теневым методом продольной волной (для его реализации труба заполняется жидкостью) применяют при контроле многослойных труб.

|

Рис. 3.69. Контроль труб эхометодом совмещенным преобразователем: а - на продольные дефекты; б - на поперечные дефекты; в - на дефекты типа расслоения |

Настройка и проверка чувствительности УЗ-аппаратуры при контроле труб выполняется по СОП. Им служит отрезок бездефектной трубы, выполненный из того же материала, того же типоразмера и имеющий то же качество поверхности, что и контролируемая труба, в котором выполнены искусственные отражатели.

Рис. 3.70. Контроль труб эхометодом раздельными и РС-преобразователями:

а - на продольные дефекты; 6 - на поперечные дефекты; в-е - на дефекты типа расслоения

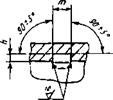

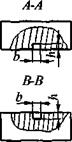

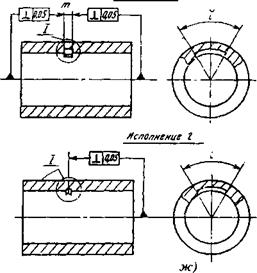

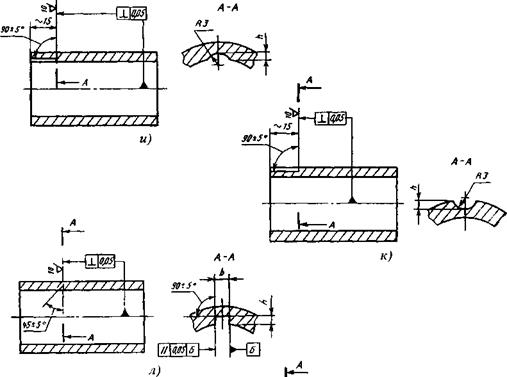

На рис. 3.71 показаны искусственные отражатели в СОП для настройки чувствительности УЗ-аппаратуры на контроль продольных, поперечных дефектов и дефектов типа расслоений. Искусственные отражатели типа риски (см. рис. 3.71, а, б, ж, з) и прямоугольного паза (см. рис. 3.71, н) используются преимущественно при автоматизированном и механизированном контроле.

Искусственные отражатели типа сегмента (см. рис. 3.71, в, г, и, к), зарубки (см. рис. 3.71, д, е, л, м), плоскодонного отверстия (см. рис. 3.71, о) применяются в основном при ручном контроле. Вид искусственного отражателя, его размеры зависят от способа контроля и типа применяемой аппаратуры. Они должны предусматриваться в технической документации на контроль.

|

|

|

|

|

![]()

|

|

|

|

|

![]()

|

|

|

ZZ2.-

ZZ2.-

|

|

|

|

|

Риски прямоугольной формы (см. рис. 3.71, а, б, ж, з, исполнение 1) служат для контроля труб с номинальной толщиной стенки > 2 мм. Риски треугольной формы (см. рис. 3.71, а, б, ж, з, исполнения 2) применяются для контроля труб с номинальной толщиной стенки любой величины. Угловые отражатели типа сегмента (см. рис. 3.71, в, г, и, к) и зарубки (см. рис. 3.71, д, е, л, м) используются при ручном контроле труб наружным диаметром > 50 мм и толщиной > 5 мм. Искусственные отражатели типа прямоугольного паза (см. рис. 3.71, н) и плоскодонных отверстий (см. рис. 3.71, о) получили распространение для настройки чувствительности УЗ-аппаратуры на выявление дефектов типа расслоений при толщине стенки трубы > 10 мм.

Допускается изготовление СОП с несколькими искусственными отражателями при условии, что расположение последних в СОП исключает их влияние друг на друга при настройке чувствительности аппаратуры. Допускается изготовление составных СОП, состоящих из нескольких отрезков труб с искусственными отражателями при условии, что границы соединения отрезков (сваркой, свинчиванием, плотной посадкой) не влияют на настройку чувствительности аппаратуры.

Высота макронеровностей рельефа поверхности СОП должна быть в 3 раза меньше глубины искусственного углового отражателя (риски, сегментного отражателя, зарубки) в образце, по которому настраивается чувствительность УЗ-аппаратуры.

СОП с искусственными отражателями разделяются на контрольные и рабочие. Настройка УЗ-аппаратуры проводится по рабочим стандартным образцам. Контрольные образцы, как правило, не применяют при повседневном контроле. Они предназначены для проверки рабочих СОП для обеспечения стабильности результатов контроля.

Изготовление искусственных отражателей на внутренней поверхности труб (без их разрезки) затруднительно. Их делают механическим или электроэрозион - ным способом. Например, изготовляют составные образцы, в середине которых имеется вставка с искусственными отражателями. Для проверки размеров отражателей на внутренней поверхности изготовляют несколько СОП. Часть из них разрезают в расчете на измерения. Полагают, что неразрезанные образцы, дающие такую же амплитуду сигнала, имеют идентичные размеры искусственных отражателей. Документ [320] допускает не изготовлять СОП с внутренними поперечными рисками (см. рис. 3.71, ж и н), ограничиваясь настройкой по рискам на наружной поверхности.

При контроле труб с отношением толщины стенки к наружному диаметру < 0,2 искусственные отражатели на наружной и внутренней поверхностях выполняются одинакового размера. Амплитуды эхосигналов от искусственных отражателей на внешней и внутренней поверхностях при настройке чувствительности должны отличаться не более чем на 3 дБ. Если большее различие между ними нельзя компенсировать электронными устройствами или методическими приемами, то контроль труб на внутренние и внешние дефекты проводят по раздельным электронным каналам либо выбирают другую схему контроля.

При контроле труб с большим, чем 0,2, отношением толщины стенки к наружному диаметру размеры искусственного отражателя на внутренней поверхности должны устанавливаться технической документацией на контроль. Допускается увеличение размеров искусственного отражателя на внутренней поверхности СОП по сравнению с размерами искусственного отражателя на наружной поверхности СОП, но не более чем в 2 раза.

Прокомментируем это условие. Одинаковые требования к выявлению дефектов на наружной и внутренней поверхностях обусловлены приблизительно одинаковым влиянием таких дефектов на эксплуатационную надежность трубы. Однако, как было показано ранее, амплитуда эхосигнала от дефектов на внутренней поверхности, как правило, меньше, чем на наружной. Исключение составляют тонкостенные трубы с отношением толщины стенки к наружному диаметру < H/D = 0,1.

Уменьшение амплитуды эхосигнала от дефектов на внутренней поверхности объясняется тем, что угол падения на внутреннюю поверхность ср больше угла ввода а. Это обстоятельство вызывает необходимость подбирать угол ввода так, чтобы амплитуды эхосигналов от искусственных дефектов на внутренней и наружной поверхностях были одинаковыми, или осуществлять контроль на дефекты на внутренней и наружной поверхностях разными каналами.

При контроле труб с большим, чем 0,2, отношением толщины стенки к наружному диаметру отражатель на внутренней поверхности приходится обнаруживать продольными волнами. Как отмечалось, продольная волна дает меньшую амплитуду отражения от радиального дефекта, что вызывает необходимость увеличить размеры искусственного отражателя на внутренней поверхности СОП.

Контроль продольными волнами на дефекты типа расслоения проводится только при толщине стенок трубы >10 мм (по [320] > 8 мм).

Проведение контроля. Контроль всего металла труб достигается сканированием поверхности контролируемой трубы. Ввод УЗ-колебаний в металл трубы осуществляется иммерсионным, контактным или щелевым способом. Контроль трубы в полном объеме достигается при обеспечении проверки с шагом не более половины диаметра пьезоэлемента преобразователя со скоростью сканирования, обеспечивающей выявление непротяженных дефектов в направлениях по и против часовой стрелки.

Основной измеряемой характеристикой дефектов, по которой разбраковывают трубы, является амплитуда эхосигнала от дефекта. Ее измеряют сравнением с амплитудой эхосигнала от искусственного отражателя в СОП. Дополнительные измеряемые характеристики, используемые при оценке качества сплошности металла труб (например, протяженность), зависят от применяемой аппаратуры, схемы и метода контроля, искусственных настроечных отражателей, назначения труб. Их указывают в НТД на контроль.

Ручной контроль на продольные дефекты выполняют наклонными преобразователями в направлении, перпендикулярном к оси трубы (обычно с последующим разворотом преобразователя на 180°). Трубы с толщиной стенок >10 (иногда 8) мм контролируют также PC - или прямым и PC-преобразователями на дефекты типа расслоения. Контроль наклонными преобразователями в направлении вдоль оси трубы на поперечные дефекты выполняют, если это предусмотрено в НТД.

Акустический контакт достигается контактным или щелевым способом. При диаметре труб < 300 мм преобразователь снабжают опорой или притирают к поверхности трубы, при диаметре труб < 150 мм его притирают, как рекомендовано в разд. 3.3.1.1.

Как сказано в разд. 2.2.4.5, устанавливают уровни чувствительности: браковочный, фиксации и поисковый, отличающиеся обычно друг от друга на 6 дБ. Настройку чаще всего выполняют по искусственным отражателям типа зарубок, реже - типа рисок.

Ручному контролю подвергают центробежно-литые трубы. Структура металла таких труб отличается крупнозернисто - стью, поэтому контроль проводят на пониженной частоте (2 МГц). Схема контроля - прямым преобразователем продольными волнами.

Контроль на автоматических установках чаше всего осуществляют по схемам на рис. 3.69, а либо 3.70, а, а труб с толщиной стенок >8 ... 10 мм также по схемам на рис. 3.69, в либо 3.70, в. Контроль по схемам на рис. 3.69, 6 и 3.70, б выполняют, только, если это оговорено НТД.

Установки, в которых блок преобразователей вращается вокруг трубы, отличаются более высокой производительностью (до 3 пог. м/с). Установки, в которых труба вращается относительно преобразователей, менее производительны, но позволяют контролировать более широкий диапазон типоразмеров труб.

Для повышения производительности контроля в установках обычно применяют многоканальные системы. В каждом канале реализуется определенная схема контроля. Преобразователи объединяют в блок. Их следует располагать так, чтобы исключить взаимное влияние преобразователей на результаты контроля. Настройка аппаратуры по СОП должна проводиться для каждого канала отдельно.

Как отмечалось ранее, контроль трубы в полном объеме достигается, если шаг сканирования (шаг подачи) в установке не более половины ширины поля преобразователя I. Окружная скорость вращения v', мм/с, не должна превышать величины

v'<Fl'/k,

где F - частота посылок УЗ-импульсов, Гц; Г ~ длина зоны по окружности трубы, мм, на которой амплитуда эхосигнала от дефекта в СОП достаточна для срабатывания АСД; к - число импульсов, необходимое для срабатывания АСД (обычно делают к = 5).

При сканировании по винтовой линии скорость сканирования задается частотой вращения N, об/с. Она должна быть

N < Fl'/nDk,

где D - внешний диаметр трубы, мм. Скорость контроля определяется произведением шага подачи 0,5/ и частоты вращения. Она не должна быть

v<0,5 Fll'/nkD.

Чувствительность настраивают в стационарном режиме, т. е. при медленном перемещении трубы вручную выбирают оптимальные углы ввода преобразователей, режим развертки, стробирования АСД и необходимое усиление дефектоскопа. Далее проверяют выявляемость требуемых искусственных отражателей в динамическом режиме, т. е. перемещая трубу трубопротяжным механизмом. При необходимости повышают усиление.

Настройка чувствительности автоматической аппаратуры считается законченной, если не менее чем при пятикратном (по другим рекомендациям 10-кратном) пропускании СОП через установку в установившемся динамическом режиме происходит 100%-ная регистрация искусственного отражателя. Если позволяет конструкция трубопротяжного механизма, СОП перед вводом в установку поворачивают каждый раз на 60 ... 80° относительно предшествующего положения, чтобы искусственные отражатели при озвучивании находились на разных участках трубы. При массе СОП > 20 кг допускается пятикратное пропускание в прямом и обратном направлениях участка СОП с искусственным дефектом.

Контроль выполняют на уровне фиксации, который одновременно является уровнем браковки в результате автоматического контроля. Дорогостоящие трубы большого диаметра, отбракованные таким образом, дополнительно контролируют ручным способом для более точного определения допустимости дефекта.

Вблизи торцов трубы возникает неконтролируемая зона, определяемая длиной иммерсионной ванны. Чтобы устранить эту зону, трубы пропускают через установку непрерывно, пристыковывая их одну к другой.

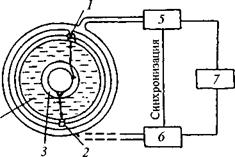

В качестве примера автоматической установки для контроля труб ниже рассмотрена установка ИДЦ-10, разработанная в ЦНИИТмаше М. Ф. Краковяком и др. Она рассчитана на контроль труб диаметром 5 ... 20 мм из любых металлов, выявляет трещины и риски, ориентированные вдоль и поперек оси трубы, а также инородные включения и расслоения. Применяется также для контроля прутков.

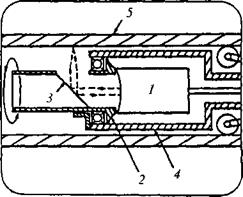

На рис. 3.72 показана принципиальная схема акустического блока установки. Контроль выполняется в локальной иммерсионной ванне 4. Фокусирующий преобразователь 1 возбуждает поперечные или нормальные волны, распространяющиеся вокруг трубы 3, а преобразователь 2 возбуждает волны, распространяющиеся вдоль образующей. Рабочая частота 5 МГц. Фокальное пятно в воде имеет диаметр 0,3 мм, это позволяет выявлять дефекты протяженностью 5 мм при глубине > 25 мкм. Имеется отдельная иммерсионная ванна для наладки акустического блока.

Преобразователи вращаются вокруг поступательно движущейся трубы. Частота вращения 300 или 1500 в об/мин. Связь преобразователей с дефектоскопом индуктивная. Имеется специальное устройство типа центрифуги для удаления воздушных пузырьков из иммерсионной жидкости (воды).

Для контроля труб такого же диаметра с толщиной стенки 0,3 ... 1 мм

ВНИИНК (Кишинев) разработал установку "Атлант-1", обеспечивающую контроль труб при скорости движения 6 м/мин. Помимо дефектоскопии установка позволяет измерять толщину стенки, внутренний и наружный диаметры трубы.

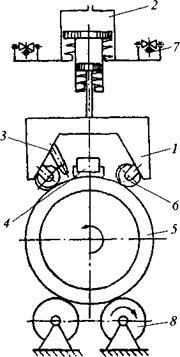

Трубы большого диаметра рационально контролировать щелевым способом контакта. На рис. 3.73 показана конструкция механической части установки "Винт-2", разработанной ВНИИНК. Труба 5 вращается рольгангами 8. Пневмоподъемник 2

|

Рис. 3.72. Принципиальная схема установки ИДЦ-10: 7,2- преобразователи; 3 - контролируемая труба; 4 - иммерсионная ванна; 5,6- дефектоскопы; 7 - исполнительный механизм |

прижимает к трубе каретку 1 с преобразователями 4. Поступательное движение каретки вдоль трубы сообщается роликами 6, развернутыми на определенный угол относительно оси трубы. Каретка удерживается на трубе двумя тросами 7, натянутыми вдоль рольганга.

Имеется система подачи воды в щелевой зазор и краскоотметчик 3. Установка имеет два преобразователя на частоту

1,8 МГц, работающих одновременно. Углы ввода и схему контроля можно варьировать. Установка рассчитана на контроль труб диаметром 325 ... 560 мм с толщиной стенки 8 ... 70 мм, но имеются возможности увеличения диаметра и толщины. Скорость контроля > 0,7 м/мин, скорость вращения трубы > 20 об/мин'1, шаг подачи < 35 мм.

Фирма "Нординкрафт" [425, с. 216/ 783] использует для автоматизированного контроля труб и прутков небольшого диаметра нормальные волны, возбуждаемые ЭМ А-преобразователями. Преобразова

тель содержит две спиральные катушки, сдвинутые друг относительно друга на 1/4 длины волны. Одна из катушек работает в совмещенном режиме (излучает и принимает), другая только принимает. Первая катушка излучает две волны, обегающие периметр сечения ОК в противоположных

|

Рис. 3.73. Конструкция механической части установки "Винт-2" |

направлениях, и затем принимает их. В зоне расположения второй катушки волны складываются в противофазе, поэтому результирующий сигнал имеет значение, близкое к нулю.

При появлении дефекта от него отражаются сигналы, для которых условия компенсации на второй катушке уже не выполняются. В этом случае в качестве опорного сигнала используется среднее значение сигналов, принимаемых в определенном временном интервале первой катушкой.

Нормативные требования на контроль труб в США и ФРГ. Схемы контроля труб и типы искусственных дефектов довольно похожи в России, США и ФРГ. В различных отраслях промышленности этих стран применяются разные размеры искусственных отражателей. Наибольшее единообразие существует в

ФРГ. Там чаще всего в качестве искусственного отражателя применяют риску глубиной h = 5 % толщины стенки трубы Я. Для очень тонкостенных и очень толстостенных труб глубину риски ограничивают определенными значениями.

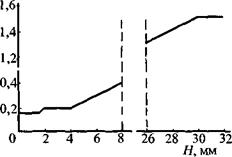

На рис. 3.74 показана глубина риски, по которой настраивают чувствительность и разбраковывают трубы по стандартам, действующим в ФРГ [245, т. 2]. Для труб с толщиной стенки < Я = 2 мм установлена глубина риски h = 0,1 Я, но > 0,15 мм. Для более толстостенных труб глубина риски составляет 0,05Я, но > 0,2 и < 1,5 мм. Поскольку в России единые рекомендации по этому вопросу отсутствуют, целесообразно пользоваться указанными значениями как ориентировочными.

Чаще всего в ФРГ используют риски длиной больше ширины акустического поля преобразователя, т. е. 25 ... 100 мм. В этом случае длина риски не влияет на амплитуду сигнала, которая определяется в основном ее глубиной. Увеличение длины риски в этом случае повышает надежность ее выявления при контроле. Задание глубины риски определяет выбор частоты. Она должна быть такой, чтобы глубина была > 1,5 Х„ где X, - длина поперечной УЗ-волны; в противном случае амплитуда эхосигнала от риски резко уменьшается (см. разд. 2.2.2.3). Наиболее часто контроль в России и других странах ведут на частотах 2 ... 5 МГц.

|

h, мм

Рис. 3.74. Зависимость глубины риски от толщины стенки трубы по нормам, рекомендуемым в ФРГ |

Контроль биметаллических труб.

Документ [320] отмечает ряд требований к контролю биметаллических труб. Основной металл трубы до нанесения плакирующего слоя контролируется как монометаллическая труба, если технология производства допускает такой контроль. В этом случае после нанесения плакирующего слоя биметаллическая труба контролируется только на несплошности типа расслоений на границе и (или) внутри плакировки по схемам на рис. 3.69, в и 3.70, в.

Биметаллические трубы контролируются по той же методике, что и монометаллические, если уровень структурных помех от плакирующего слоя и его границы с основным металлом не препятствует контролю при заданном уровне фиксации. В противном случае допустимо выполнение контроля на максимально возможной чувствительности с указанием этого обстоятельства в отчетной документации.

Биметаллическая труба, в которой уровень структурных помех от плакирующего слоя составляет 6 дБ или более от донного сигнала, контролируется только на несплошности основного металла по схеме рис. 3.69, а прямым лучом (т. е. без отражения луча от внутренней поверхности).

Настройку выполняют по бездефектному участку трубы со снятым плакирующим слоем. Допустимо применение других методик контроля и способов настройки чувствительности, гарантирующих обнаружение несплошностей, не меньших, чем по методикам, указанным выше.

Контроль труб с ребрами. Специфическая проблема - контроль труб с наружными или внутренними ребрами. На рис. 3.75 показана схема контроля труб диаметром 5 ... 20 мм, с толщиной стенки Я = 0,5 ... 1 мм с наружными ребрами, разработанная В. Т. Пронякиным и др. Контроль выполняется иммерсионным способом. Вода прокачивается через трубу со скоростью > 3 см/с, унося с собой пу-

|

Рис. 3.75. Схема контроля трубы с внешними ребрами |

зырьки воздуха. Датчик перемещается поступательно внутри трубы, вращающейся с частотой > 400 об/мин.

Контроль выполняется на частоте /= 10 МГц. В стенке трубы возбуждают нормальные волны мод so или ап, распространяющиеся в продольном и поперечном направлениях относительно оси трубы. Требуемый угол ввода 0 обеспечивается вариацией расстояния /. Наибольшей чувствительности к дефектам соответствуют участки дисперсионных кривых с медленным изменением фазовых скоростей в зависимости от произведения fH. Чувствительность настраивают по рискам глубиной ~ 50 мкм.

Большие трудности связаны с отстройкой от ложных импульсов, отраженных от ребер. Отстройка достигалась временной селекцией. Для этого необходимо возбуждать нормальную волну строго определенной моды, с определенной групповой скоростью. Чтобы это выполнить, желательно сузить угол А0. Это достигалось выбором оптимальной формы пьезоэлемента (выбрана прямоугольная форма, размер 10 х 2 мм) и отбраковкой пьезоэлементов по диаграммам направленности (угол раскрытия < 15°). При этих условиях надежно обнаруживались дефекты типа рисок глубиной 25 мкм.

В атомной энергетике также применяются трубы диаметром ~ 10 мм с внутренними ребрами. Контроль таких труб В. В. Бурмистровым и др. выполняется эхометодом, нормальными волнами в иммерсионном варианте. Применяется фокусирующий преобразователь на 5 МГц. Настройка осуществляется по риске на внутренней поверхности трубы. Для нанесения рисок изготовлено приспособление в виде гильзы с резцом.

При настройке на риску глубиной 50 мкм отражений от внутренних ребер не было. При контроле выявлялись трещины, закаты, включения. Глубина обнаруженных трещин и закатов составляла 30 ... 140 мкм. Дефекты на наружной поверхности выявлялись лучше, чем на внутренней.

Контроль обсадных и бурильных труб. Их контролируют так же, как трубы такого же типоразмера другого назначения. Методика контроля указана в ГОСТ 632-80, согласно которому чувствительность настраивают по прямоугольному пазу глубиной 5 или 10 % толщины стенки трубы, длиной 25 ... 50 мм или более, выполненному на наружной поверхности. Для автоматизированного контроля разработаны специальные установки "Бур-2", "Атлант-3" и др.

Более совершенная система "Зонд - СОТ" создана фирмой "Зонд” (г. Ивано - Франковск) [421, докл. 3.33]. Предусмотрен щелевой контакт. Установка предназначена для выявления продольных, поперечных дефектов и измерения толщины труб диаметром 60 ... 324 мм. Результаты обрабатываются на компьютере.

В установке " Экспресс-Д-скан" [421, докл. 3.45] для контроля труб нефтяного сортамента, а также трубных систем теплоэлектростанций не предусмотрено вращения преобразователя вокруг трубы. Применен щелевой способ контакта преобразователя с трубой. Отсутствие иммерсионной жидкости вокруг трубы, в которую излучаются УЗ-волны, распространяющиеся в трубе, дает возможность волнам обегать вокруг трубы, сохраняя достаточно высокую чувствительность к дефектам. В трубах диаметром 60 ... 245 мм с толщиной стенок 6 ... 12 мм выявляются продольные риски глубиной 12,5 ... 15 %, длиной 25 мм.

Перспективно применение способа контроля с ЭМА-возбуждением. Разработан оригинальный ЭМА-способ, основанный на применении сдвиговых волн [309]. Частота 2 ... 2,7 МГц, размер преобразователя 6 х 12 мм, зазор между преобразователем и трубой 0,5 мм. Принцип устройства аппаратуры не раскрывается.

Экспериментальная установка проверялась на обсадных трубах диаметром 168 мм с толщиной стенки ~ 10 мм, а также на трубах более широкого сортамента. Обнаруживались продольные и поперечные пазы глубиной > 0,3 мм на внутренней и наружной поверхностях с отношением сигнал/помеха > 20 дБ, отверстия диаметром > 1,3 мм в середине стенки с отношением сигнал/помеха > 28 дБ. Удавалось контролировать также чугунные гильзы, сварные трубы, прутки, квадратные и круглые заготовки диаметром до 300 мм, измерять толщину стенок труб.

Установлена возможность применения для контроля бурильных, обсадных труб и инструмента низкочастотного дефектоскопа УДС1-12, разработанного для УЗ-контроля головок рельсов. Эксперименты показали возможность выявления искусственных дефектов типа пропилов глубиной 2 мм на расстоянии до 10 м

Контроль гибов. При эксплуатации систем, состоящих из большого числа труб, например котлоагрегатов, из строя обычно выходят изогнутые участки труб - гибы. Разрушение чаще всего происходит по нейтральной линии или по выпуклой (растянутой) поверхности гиба. Эти участки труб подвергают контролю после из-

|

изготовления гиба и в процессе эксплуатации по инструкции [153]. Дефекты в растянутой части гиба, как правило, возникают в трубах, работающих при высоких температурах (> 450 °С). В других случаях дефекты развиваются в нейтральной зоне деформации металла. Металл в сжатой зоне контролируют только в том случае, если имеются показания на возможность наличия дефектов.

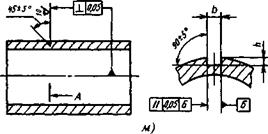

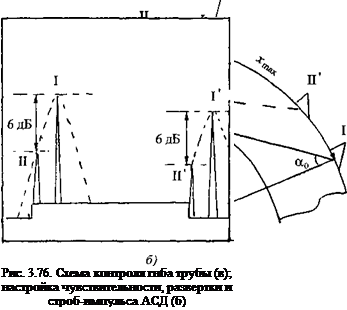

Контроль выполняют наклонными преобразователями (рис. 3.76). Угол ввода

выбирают с помощью номограммы на рис. 3.67; при возможности выбора предпочтительно использовать угол ввода, обеспечивающий получение угла падения на внутреннюю поверхность ср = 55° или менее. Преобразователь притирают к поверхности трубы.

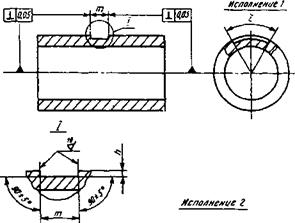

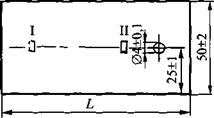

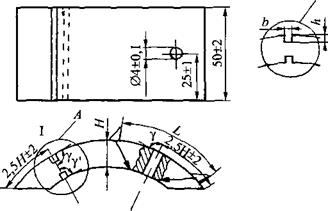

Настройку осуществляют по СОП, которым служит отрезок прямого участка бездефектной трубы. В СОП выполняют искусственные отражатели в виде сквозного вертикального отверстия и зарубок

|

![]()

V б)

Рнс. 3.77. СОП для контроля гнбов труб:

а - при толщине стенки трубы < 15 мм; б - при толщине стенки трубы > 15 мм

на внутренней и наружной поверхностях (рис. 3.77). Размеры зарубок определяются по табл. 3.12.

Настройку начинают с получения максимальных эхосигналов от зарубок на внутренней и наружной поверхностях из положений преобразователя / и II, Ї и //' (см. рис. 3.76, а). Развертку и строб - импульс АСД дефектоскопа устанавлива

ют так, чтобы огибающая эхосигналов (на уровне 6 дБ) от нижней зарубки находилась в пределах строб-импульса, а от верхней - непосредственно за пределами строб-импульса (см. рис. 3.76, б).

Иногда от зарубки на внутренней поверхности получают эхосигнал с двумя максимумами, соответствующими отражению от зарубки акустической оси пре-

3.12. Размеры зарубок, соответствующих

браковочному уровню при контроле гибов труб

|

Толщина стенки трубы, мм |

Размеры зарубки, мм |

Рабочая частота, МГц |

|

|

ширина |

глубина |

||

|

До 15 мм включительно |

2 |

1 |

5 |

|

15 ... 18 включительно |

2,5 |

1,5 |

|

|

18 ... 22 включительно |

2 |

2,5 |

|

|

>22 |

3,5 |

образователя и бокового луча с меньшим углом ввода. Для контроля и оценки допустимости дефекта используют эхосиг - нал, полученный акустической осью. Его отличают по тому признаку, что измеренные глубиномером дефектоскопа координаты отражателя соответствуют координатам зарубки.

Глубиномер дефектоскопа настраивают по СО-3 и СО-2 с использованием при дальнейших измерениях графиков и способов пересчета, изложенных в разд. 3.2.1. Используют также другой способ. Задержку начала отсчета настраивают по СО-3, а координаты - по зарубкам на внутренней и наружной поверхностях. Для распознания эхосигнала, соответствующего отражению от зарубки акустической оси преобразователя, применяют способ настройки и измерения координат по СО-3 и СО-2.

Чувствительность, полученная при отражении от зарубок, соответствует браковочному уровню. Если амплитуды эхо- сигналов от верхней и нижней зарубок отличаются более чем на 4 дБ, чувствительность выравнивают с помощью ВРЧ. Уровень фиксации (контрольный уровень) устанавливают, увеличивая чувствительность на 6 дБ, а поисковый уровень - еще на 6 дБ.

По вертикальному цилиндрическому отверстию диаметром 4 мм (см. рис. 3.77, а) определяют условную протяженность компактного дефекта. Она соответствует расстоянию вдоль оси трубы между крайними положениями преобразователя (направленного перпендикулярно к оси). За крайние принимают положения преобразователя, соответствующие уменьшению амплитуды эхосигнала на 6 дБ от максимального значения эхосигнала от отверстия.

По вертикальному цилиндрическому отверстию также определяют условную ширину компактного дефекта. Для этого находят положения преобразователя, соответствующие максимумам эхосигналов с обеих сторон от отверстия (по окружности трубы) и измеряют расстояние L между точками ввода (рис. 3.77, б).

Поверхность гиба сканируют возвратно-поступательным перемещением преобразователя, ориентированного перпендикулярно к оси трубы. Шаг сканирования должен быть < 1/4 условной протяженности компактного дефекта (зарубки или отверстия) по уровню 6 дБ. Скорость сканирования < 100 мм/с. В местах повышенной против нормальной кривизны при контроле притертым преобразователем без опор рекомендуется легкое покачивание преобразователя относительно точки ввода луча в плоскости, перпендикулярной к образующей гиба.

При появлении в рабочей зоне развертки эхосигнала, превосходящего по амплитуде уровень фиксации, но меньшего браковочного уровня, определяют глубину залегания Y отражателя, чтобы убедиться, что дефект выявляется тем же лучом, что и в СОП. Коррозионные и усталостные трещиноподобные дефекты имеют глубину залегания, близкую к толщине стенки трубы, определенной по зарубке в СОП. Дефекты округлой формы (коррозионные язвины, питтинги) имеют значение У, на 20 ... 50 % меньшее, чем искусственный отражатель. При появлении эхо - сигнала за строб-импульсом (там же, где сигнал от искусственного отражателя на наружной поверхности, см. рис. 3.76) следует подтвердить наличие дефекта на этой поверхности с помощью пальпирования и определить характер дефекта визуально, при необходимости с применением травления поверхности.

Измеряют условную протяженность дефекта по уровню 6 дБ. Два дефекта считают различными и их условную протяженность определяют раздельно, если при перемещении преобразователя вдоль образующей трубы их условные протяженности не перекрываются. Условную ширину дефекта определяют как разность L - Xі - Хг, где L - расстояние между положениями преобразователя по окружности трубы, при которых обнаруживается дефект (см. рис. 3.77, б); Х и Х2 - координаты X дефекта с обеих сторон от него (также по окружности трубы).

При наличии в гибе сетки трещин на экране дефектоскопа наблюдается значительное число небольших импульсов с амплитудой, меньшей браковочного уровня. Признаком сетки трещин является также большая условная ширина.

По результатам УЗ-контроля гиб оценивают по трехбалльной системе. Баллом 1 (негоден) оценивают гиб, в котором обнаружены: дефект с амплитудой эхо - сигнала, превышающей браковочный уровень либо уровень фиксации, если дефект находится в нейтральной зоне гиба; дефект, условная протяженность которого превышает условную протяженность компактного отражателя; дефект с условной шириной, большей 30 мм; дефекты, имеющие признаки сетки трещин.

Баллом 2 оценивают гиб, в котором не обнаружены дефекты с браковочными признаками, но имеются дефекты с амплитудой выше уровня фиксации. Балл 3 (годен) получает гиб, в котором нет дефектов с амплитудой выше уровня фиксации и дефектов с косвенными признаками, свидетельствующими о наличии в гибе сетки трещин.

Как указано в табл. 3.12, зарубки в СОП, по которым определяется браковочный уровень, имеют глубину 1 ±0,1 мм при номинальной толщине стенки трубы < 15 мм и глубину 0,05#, но < 2 мм при номинальной толщине стенки трубы > 15 мм. Ширина зарубок ограничена. В то же время по техническим условиям на прямолинейные трубы допустимая глубина технологических рисок 5 % толщины стенки (а до 1991 г. - даже 10 %), но < 2 мм. В результате такой ситуации возможна браковка гибов труб по технологическим рискам, которые ввиду своей большой длины дают зхосигнал большей амплитуды, чем зарубка такой же глубины. Перед выполнением гиба соответствующий участок прямой трубы подвергают контролю на повышенной чувствительности, чтобы технологическая риска не попала на место гиба.

УралВТИ [424, докл. 1.11] разработал комплекс аппаратуры "Гиб-2М" для контроля гибов труб со стороны внутренней поверхности. Система транспортировки обеспечивает доставку датчиков к гибу по трубной системе при ее длине < 25 м и внутреннем диаметре 100 ... 160 мм и сканирование поверхности гиба. Кроме УЗ осуществляют визуальный, измерительный и вихретоковый контроль.

Эксплуатационный контроль прямолинейных труб часто проводят изнутри. Установка типа IRIS Ultima [425, с. 311/627] для контроля труб теплообменников разработана фирмой Pan American и выпускается фирмой Russel NDE в Канаде. Прибор имеет фокусирующий высокочастотный (10 ... 15 МГц) преобразователь 1, который перемещается вдоль

оси трубы. Вращающееся турбинкой 2 зеркало 3 отражает излучение преобразователя в направлении, перпендикулярном к поверхности трубы 5 (рис. 3.78). Установка контролирует толщину и выявляет дефекты на наружной и внутренней поверхностях трубы. Результаты представляются в виде карты, на которой указываются дефекты с учетом положения преобразователя по длине и окружности трубы. Контролируются трубы диаметром 12 ... 70 мм, погрешность измерения толщины 50 мкм. Установка позволяет обнаруживать плоскодонное отверстие диаметром 1 мм на глубине 250 мкм. Хорошо обнаруживается питтинговая коррозия.

В [425, с. 514/770] сообщается о контроле высокоскоростной (2 м/мин) компьютерной системой труб диаметром 8 ... 82 мм. Контроль также выполняется изнутри трубы с помощью вращающегося зеркала. Одновременно с дефектоскопией измеряется толщина стенки с погрешностью < 0,02 мм, а также профиль трубы. Контролируются сварные соединения труб и приварки патрубков. Представляется трехмерное изображение дефектов. Возможен контроль гибов труб изнутри коленчатым датчиком.

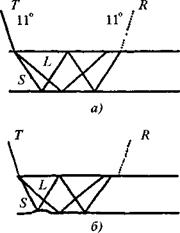

В [422, с. 2148] предложено существенное усовершенствование обычного эхометода контроля толщины стенок труб, повышающее чувствительность к локальным утонениям, возникающим, например, в результате коррозии. УЗ (в иммерсионном варианте) вводят под углом падения 11°, что обеспечивает получение продольной и поперечной (трансформированной) волн. Волны принимаются после нескольких отражений между поверхностями. На рис. 3.79, а показано однократное отражение продольной и двукратное поперечной волн. Приемник располагают в месте, где достигается максимальная амплитуда. Появление локального утонения (см. рис. 3.79, б) довольно резко ослабляет амплитуду. Методика позволяет обнаруживать как внутренние, так и наружные дефекты. В трубах диаметром 145 мм при

|

Рис. 3.78. Конструкция установки для дефектоскопии и измерения толщины стенки изнутри трубы: 1 - преобразователь; 2 - водяная турбинка; 3 - зеркало; 4 - корпус; 5 - стенка трубы |

толщине стенки 10 мм на частоте 4 МГц выявляются искусственные дефекты размером 10x20 мм при глубине 1,4 мм.

Одна из важных проблем эксплуатационного контроля труб и другого проката - изучение с помощью УЗ повреждений от крипа - ползучести материала с образованием микротрещин. В [425, с. 284/238] рассмотрен вопрос контроля на повреждения от крипа стальных труб диаметром

|

Рис. 3.79. Контроль локальных утонений в трубах: Т - излучатель; R - приемник; S - поперечная волна; L - продольная волна |

|

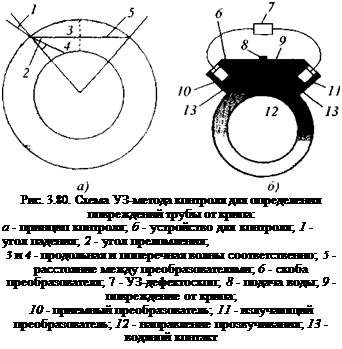

87 ... 151 мм с толщиной стенки 7,6 ...

21,8 мм. Крип особенно опасен, когда повреждения достигают центральной части стенки трубы, поэтому для выявления микротрещин предложено применять про- звучивание по хорде (рис. 3.80). Для слежения за развитием крипа устанавливаются четыре такие системы по окружности трубы. Кроме того, крип приводит к заметному увеличению диаметра трубы, что также используют для слежения за ним.

В [425, с. 210/772] рассмотрена возможность обнаруживать очень маленькие дефекты труб, по-видимому, также вызываемые крипом. Для этой цели применены прямые фокусирующие преобразователи на частотах 15 и 20 МГц. Фокальная область была растянута, чтобы обеспечить постоянную чувствительность. Это обеспечивалось конструкцией преобразователей. Полученные результаты использовали для статистической оценки целостности металла по данным контроля. Лучшие результаты получены на 20 МГц. Вопрос контроля повреждений от крипа будет рассмотрен также в разд. 7.8.

Контроль магистральных трубопроводов. Их контролируют в процессе

изготовления и эксплуатации. Основное внимание обращается на контроль качества сварных соединений. Вопрос контроля в процессе изготовления уже рассмотрен выше. Здесь пойдет речь о контроле основного металла труб трубопровода в процессе эксплуатации.

В Украине [426, докл. 4.2] разработана высокопроизводительная портативная установка "Экспресс-Д-Скан" для контроля труб нефтяного сортамента. Установка выполняет 100%-ный контроль цельнотянутых труб: бурильных, обсадных, насос - но-компресорных - при входном, эксплуатационном и ремонтно-восстановительном контроле на трубных базах. Установка рассчитана на контроль труб диаметром 13 ... 245 мм с толщиной стенок 6 ... 12 мм. Разработана система УЗ-преобразовате - лей, которая обеспечивает равномерное озвучивание всего поперечного сечения трубы. Система вручную или манипулятором перемещается только вдоль контролируемой трубы, но при этом выполняется дефектоскопия стенки всего поперечного (кольцевого) сечения в каждой точке длины трубы. Установка изготовлена на базе серийного дефектоскопа УД2-12, допол

ненного блоком статистической обработки информации, блоком памяти и регистрации.

Дефектограммы каждой трубы отображаются на экране и хранятся в энергонезависимой памяти с данными контроля (номер трубы, типы дефектов, их число и т. д.) с возможностью детального просмотра и передачи в базовую ЭВМ. Чувствительность к обнаружению дефектов по глубине 12,5 ± 15 % номинальной толщины, а по длине 25 мм при равной чувствительности на внешней и внутренней поверхностях труб. Неконтролируемые зоны отсутствуют. Обнаруженный в теле дефект подтверждается многократно: 3 ... 6 раз в зависимости от диаметра. Производительность установки до 30 ... 40 труб/ч.

В Германии [422, с. 1814] разработана система контроля магистральных трубопроводов диаметром 914 ... 1422 мм. Контроль выполняется автономным устройством (снарядом), движущимся вдоль трубы вместе с потоком продукта под давлением < 120 бар на расстояние порядка 100 км со скоростью 1 м/с. Снаряд состоит из трех гибко сочлененных секций разного назначения. На нем имеется 480 ... 896 (в зависимости от диаметра трубопровода) прямых и наклонных (45°) УЗ-преоб- разователей. Первые измеряют толщину, вторые выявляют трещины. Контактной жидкостью служит нефть. При контроле газопроводов их заполняют водой для обеспечения контакта.

Снаряд пропускают через участок трубопровода протяженностью > 100 м, и он автоматически записывает дефекты и толщины ОК с их координатами. Обнаруживаются продольные подобные трещинам дефекты длиной > 30 и глубиной > 2 мм (при толщине стенки > 8 мм) на внутренней и внешней поверхностях трубы.

В [425, с. 496/411] сообщается об установке "Endoscan 2" для контроля труб изнутри. Она предназначена для контроля участков газопроводов диаметром 300 ...

900 мм, длиной до 120 км. Это участки, проходящие под дорогами, реками и т. п. Прибор кабельного типа. Головка прибора длиной 500 мм имеет много преобразователей, движущихся по винтовой линии и контролирующих весь металл трубы. Контакт струйный. Одно из назначений прибора - измерение толщины. Точность измерения 0,3 мм.

В НИИИН МНПО "Спектр" В. Т. Бобровым и др. предложено для УЗ внутритрубного контроля действующих газопроводов использовать ЭМА-пре - образователи [426, докл. 4.1]. Данное решение исключает необходимость применения контактной жидкости и обеспечивает возможность УЗ-контроля стенок труб даже по грубой поверхности при условии ее предварительной очистки. Рассматриваются практические результаты ЭМА- возбуждения и приема в стенках трубопроводов сдвиговых SH- и SV-волн, рэле - евских, головных и нормальных волн. ЭМА-преобразователи построены на основе постоянных сверхмощных магнитов в сочетании со специально согласованными схемами генератора импульсов возбуждения и усилителя.

Система работает в диапазоне частот 0,2 ... 2,5 МГц при зазоре между поверхностью трубы и ЭМА-преобразователем до 1 мм с соотношением сигнал/помеха порядка 12 дБ. Получены эхосигналы, отраженные от поврежденных коррозией участков основного металла трубопроводов, а также от характерных дефектов сварных стыков и околошовной зоны.

В [428, докл. 4.2.05] сообщается о разработке в ФРГ для контроля коррозии магистральных трубопроводов ЭМА- преобразователей типа ФР для возбуждения и приема горизонтально поляризованных поперечных волн. Волны могут возбуждаться в трубе в осевом и окружном направлениях. Преобразователи обладают высокой чувствительностью, а за счет когерентного накопления, осуществляемого в реальном масштабе времени, повышается отношение сигнал/помеха. Контроль

|

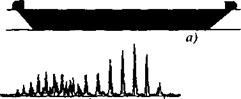

Time б) Рис. 3.81. Серия сигналов на приемном преобразователе головных волн |

выполняется даже через битумное антикоррозионное покрытие. Выявляются искусственные дефекты в виде отверстий диаметром 20 и 30 мм, глубиной 20; 30 и 50 % толщины стенки (12,5 мм), имитирующие коррозионное поражение.

Контроль коррозионных и других повреждений труб на больших расстояниях. В химическом машиностроении, при нефтедобыче и в других областях возникает задача контроля протяженных участков труб на коррозионные повреждения. На Седьмой европейской конференции по неразрушающему контролю было предложено несколько докладов по этой проблеме. Волны направляют вдоль образующей трубы и принимают отраженные или прошедшие сигналы. Оптимальный тип используемых волн не определялся, разные авторы применяют волны различного типа, а сопоставление результатов не проводится.

Наиболее простое решение - применение вертикально поляризованных поперечных волн. Голландские специалисты [422, с. 649] разработали систему LORUS (Long Range Ultrasonics), в ней используется наклонный преобразователь с углом ввода 45°. Поскольку излучается расходящийся пучок лучей и каждый луч распространяется по своей траектории, эхо - сигнал растянут во времени. Тем не менее удается контролировать участки труб длиной порядка 0,5 ... 1м.

Более оригинальное решение предложили специалисты Института им. Фраунгофера [422, с. 751] (Германия). Они используют горизонтально поляризованную поперечную волну. Такая волна не переходит в жидкость, если с нею соприкасаются стенки трубы, позволяет находить дефекты в местах соприкосновения трубы с другими деталями, где чаще всего возникает коррозия.

Волна возбуждается и принимается ЭМА-преобразователем. Обычно ЭМА - преобразователи имеют чувствительность, на один-два порядка меньшую, чем ПЭП, однако в докладе утверждается, что они хорошо контролируют участки труб длиной порядка 0,5 ... 1м. На расстоянии 400 мм от преобразователя находят утонения величиной 50 % толщины стенки.

В [422, с. 613] для контроля протяженных участков труб на коррозионные повреждения предложено использовать головные волны. Как отмечалось в разд.

1.1.2, когда продольная волна распространяется вдоль поверхности, в каждой точке поверхности она порождает боковую поперечную волну, распространяющуюся под углом к нормали к поверхности, равным третьему критическому. Поперечная волна уносит энергию, в результате чего головная волна быстро ослабляется. Поперечные боковые волны, сопровождающие головную волну, достигают противоположной поверхности ОК (внутренней поверхности трубы) и вызывают появление иа ней головной волны. Та, в свою очередь, порождает боковые волны. Комбинация из головной и боковой волн распространяется вдоль оси трубы на значительные расстояния, и ее можно использовать для контроля. Достаточная чувствительность к дефектам сохраняется на расстоянии порядка 1 м.

Именно эту комбинацию волн используют для контроля на большие расстояния вдоль стенки трубы толщиной до 40 мм. На рис. 3.81 показана серия сигналов на приемном преобразователе при контроле методом прохождения. Введена задержка развертки так, чтобы выделить только приходящие сигналы. Серия импульсов соответствует прохождению поперечной волны через стенку трубы. Возможно применение эхометода.

Система позволяет обнаруживать риски глубиной 4 и длиной 20 мм в трубе диаметром 305 мм с толщиной стенки 11 мм. Обнаруживаются питтинги (тип коррозии) глубиной 2,4 ... 7,8 мм (тем большие, чем толще стенка). Можно вести контроль также в направлении окружности трубы, но отношение наружного диаметра к внутреннему должно быть < 1,19 мм, в противном случае не гарантируется контроль всей толщины стенки трубы.

Контроль труб на грубые дефекты на больших расстояниях (порядка 20 ... 50 м) предлагается осуществлять с применением волноводного эффекта [425, с. 763/166]. Трубы рассматриваются как волноводы, подобные стержням. В них можно возбуждать продольные, изгибные и крутильные моды волн различных порядков. О влиянии толщины стенки трубы, существенно отличающей трубу от стержня, на дисперсионные кривые не сообщается. Изоляционное покрытие не препятствует контролю. От него следует освобождать поверхность трубы только в месте акустического контакта с преобразователями.

Контролируют трубы диаметром 50 ... 610 мм на химических предприятиях. Например, в трубе диаметром 160 мм на частоте 70 кГц рекомендуется применять для контроля продольную моду Ц0,2), аналогичную моде s0 в пластине. Фазовая скорость для нее постоянна в широком частотном диапазоне. Упругие напряжения приблизительно постоянны в сечении трубы, что означает почти одинаковую чувствительность к дефектам независимо от их положения. Основным источником помех, по мнению авторов, являются слабые сигналы, связанные с другими модами, кроме используемых для контроля.

Применяют преобразователи в виде кольца, состоящего из отдельных прямых пьезопреобразователей, прижимаемых к трубе индивидуально пневматическим устройством. Контактной жидкости не требуется, так как применяются довольно низкие частоты. Например, для трубы диаметром 76 мм используют преобразователь из 16 элементов, для труб диаметрами 150 ... 200 мм - из 32 элементов на частоту 100 кГц. Снижая частоту до 50 кГц, можно уменьшить число элементов. На расстоянии 50 м между излучающим и приемным преобразователями амплитуда на бездефектной трубе ослабляется на 40 ... 50 дБ (контроль выполнялся эхометодом).

Чтобы возбудить моду Ц0,2) в прямом направлении, применяют два кольца преобразователей, но при этом возникает довольно интенсивная мода Ц0,1). Чтобы избавиться от нее, вводят третье кольцо, а в производственной установке используют четыре кольца. По-видимому, кольца располагают на расстоянии длины волны или половины длины волны со сдвигом фазы на 180°. Для возбуждения требуемой моды применяют довольно длинные импульсы в 5 периодов колебаний. Для увеличения дальности прозвучивания увеличивают длительность импульса, но при этом ухудшается разрешающая способность.

Чувствительность обычно настраивают по рискам (проточкам, канавкам) в поперечном направлении. Например, применяют проточки глубиной до 50 % толщины стенки и длиной по окружности, равной половине диаметра (~ 16 % окружности). Такая проточка имеет коэффициент отражения 26 дБ, так что можно удовлетворительно вести контроль при отношении сигнал/помеха 40 дБ.

Изоляция из минеральной ваты практически не влияет на чувствительность, а окружающая жидкость заметно ослабляет продольные волны, но не сказывается на крутильных. Жидкость в трубе может даже вызвать смещение частоты. Сильное влияние оказывают битумная изоляция и заделка трубы в бетон.

В [425, с. 764/273] показана возможность контроля гибов труб. Дефекты в гибах труб лучше обнаруживают изгибные

Акустическая ось ПЭП Нижняя образующая

Передний фронт сигнала Отражатель (дефект)

Передний фронт сигнала Отражатель (дефект)

Краевой (спиральный) луч

моды. Отмечено, что для возбуждения изгибных мод целесообразно применять несимметричную систему преобразователей, например в виде полукольца или кольца с разными задержками времени между элементарными преобразователями. Применяют, как правило, наклонные преобразователи или гребенчатые структуры.

Компания RTD (Голландия) сообщила [425, с. 264/075] о разработке установки "Rtd-Incotest" для контроля качества труб с изоляцией. Контроль выполняется УЗ - волноводным способом и вихревыми токами экранным методом. Для У 3-контроля используют продольные и крутильные моды. Дальность контроля 5 ... 50 м. Контроль вихревыми токами осуществляют для исследования участков по показаниям УЗ-метода.

А. А. Сельским [298] рассмотрены особенности распространения поперечных и нормальных УЗ-волн, направленных вдоль образующей стенки трубы, связанные с ее огибанием. Расходящийся пучок волн растекается вокруг трубы, как бы сворачивается, в результате чего на некотором расстоянии от преобразователя волны заполняют все сечение трубы и обеспечивают выявление дефектов. На рис. 3.82, а показано распространение пучка лучей на плоскости, а на рис. 3.82, б- "сворачивание" пучка вокруг трубы. Эффект проявляется как для волн Лэмба, так и для многократно отраженных попе

речных волн. Таким образом, установлена возможность контроля труб на расстояниях приблизительно от 100 мм до нескольких (6 ... 8) метров преобразователем, направленным вдоль образующей стенки трубы. Разработаны преобразователи, обладающие повышенным эффектом растекания.

Опубликовано в

Опубликовано в