Контроль сварных соединений труб из неармированных и армированных пластиков

1 июля, 2016

1 июля, 2016  admin

admin Мировая практика сооружения трубопроводных систем для транспортировки нефти и газа показала, что применение пластмассовых трубопроводов из полиэтилена, полипропилена и других подобных материалов значительно эффективнее, чем из традиционной стали. Это обусловлено их высокой прочностью и коррозионной стойкостью, простотой технологии сварки и укладки, отсутствием необходимости в применении изоляционных покрытий и противокоррозионной защиты. Особый приоритет пластмассовые трубопроводы приобретают в системах газоснабжения населенных пунктов, городских трубопроводных сетей, нефтепромысловых трубопроводов и др. В трубопроводах различного назначения широко используют трубы из неармированных и армированных полимерных материалов. Неармированные трубы обычно делают из полиэтилена, армированные - из стеклопластика.

Известны различные способы сварки полимерных материалов: нагретым газом, мощным ультразвуком, нагретым инструментом, нагретым присадочным материалом, сваркой с помощью инфракрасного излучения и т. д. Наиболее распространенный способ сварки пластмасс - нагрев стыков труб до пластического состояния и последующая осадка, т. е. сжатие труб. Трубы из армированных пластиков соединяют с помощью муфт. Последние надевают на концы соединяемых труб и склеивают их с муфтой.

Стыковые сварные соединения пластмассовых трубопроводов с точки зрения дефектоскопии аналогичны сварным соединениям стальных трубопроводов, выполненным стыковой сваркой оплавлением (электроконтактной сваркой, см. разд. 5.1.4). Высокий неудаляемый внешний и внутренний грат, плоскостные дефекты типа зеркально отражающих ультразвук непроваров и несплавлений (слипаний) - все это делает затруднительным применение стандартных подходов к созданию методик неразрушающего контроля.

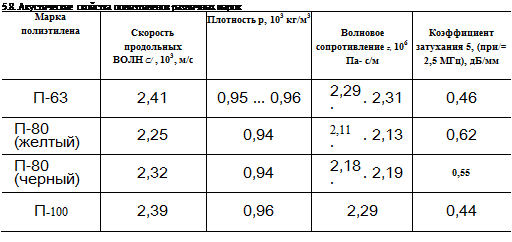

Для контроля стыковых сварных швов, применяемых в газопроводах труб из полиэтилена высокого давления марок ПЭ63, ПЭ80 и ПЭ100 диаметром 63 .. 225 мм с толщиной стенки 10... 22,5 мм, используют эхометод [426, докл. 3.98]. Скорость используемых продольных волн в полиэтилене около 2590 м/с, коэффициент затухания в зоне шва около 4 дБ/мм, в основном материале 0,44 ... 0,62 дБ/мм (табл. 5.8).

Данные таблицы свидетельствуют, что коэффициент затухания продольных УЗ-волн в полиэтиленах значительно превышает значения, характерные для сталей. Он быстро увеличивается с ростом частоты. Затухание поперечных волн еще больше.

Скорость поперечных волн для большинства пластмасс меньше скорости

продольной волны в плексигласе и других пластических материалах, используемых в наклонных преобразователях в качестве призм, поэтому невозможно обычным наклонным преобразователем ввести в контролируемое изделие чисто поперечную волну достаточной интенсивности под большим углом ввода, который необходим, например, для контроля тонких стыковых сварных соединений.

Для контроля сварных соединений из пластмасс иногда используют иммерсионный способ ввода УЗК в материал и комбинированный преобразователь со срезанной призмой (см. рис. 5.52). При иммерсионном способе контроля в изделии будут возбуждены продольные и поперечные волны с достаточно большим углом ввода. Угол падения можно выбрать большим первого критического, так чтобы в ОК возбуждалась только поперечная волна. Часто УЗ-контроль сварных соединений из пластмасс в иммерсионном варианте осуществляют с помощью продольных волн, поскольку применение поперечных волн оказалось нецелесообразным ввиду их высокого затухания в полиэтилене.

Практическое применение иммерсионного варианта контроля неудобно, поэтому в практике контроля обычно применяют продольные волны, для возбуждения и приема которых используют

обычные наклонные преобразователи с пластиковыми призмами [155]. Волна на границе призма-OK практически не испытывает преломления. Различия акустических свойств полиэтиленов требуют изготовления специализированных ПЭП для контроля трубопроводов из полиэтилена различных марок.

Применяют дефектоскопы УД2-12 и EPOCH III (фирмы Panametrics). Для лучшего выявления зеркально отражающих ультразвук несплавлений (слипаний) применяют PC-преобразователи, расположенные по схемам тандем или дуэт. Используют рабочие частоты 1,8, 2,25 и 2,5 МГц. Чувствительность настраивают по плоскодонным отверстиям диаметром 1 мм и более (табл. 5.9). Методика обеспечивает выявление трещин, несплавлений, непроваров, одиночных пор и шлаковых включений, а также их цепочек. Результаты контроля подтверждены разрушающими испытаниями.

В. П. Радько и В. А. Троицкий в ИЭС им. Е. О. Патона контролировали стыковые сварные швы полиэтиленовых труб диаметром до 600 мм с толщиной стенки 6 ... 60 мм [425, с. 437/487]. Использовали совмещенные преобразователи продольных волн с углами наклона 65 ... 70° и рабочими частотами 1 ... 2,5 МГц. Для обеспечения контроля всего сечения шва трубы с

|

Диаметр трубы, мм и ее номинал |

Толщина стенки трубы, мм |

Диаметр отверстия с плоским дном, мм |

|

63 (SDR11) |

5,8 |

1,0 |

|

110 (SDR11) |

10,0 |

1,8 |

|

160 (SRR11) |

14,6 |

2,6 |

|

225 (SDR11) |

20,5 |

3,7 |

толщинами стенок более 10 ... 15 мм про - звучивали из двух положений, отличающихся расстояниями до шва. При толщинах стенок 20 ... 60 мм целесообразно использовать схему тандем. Сигналы от грата отличали от сигналов от дефектов по времени прохождения. Показано, что наиболее опасные дефекты шва - прозрачные для УЗ-волн "зоны несплавления", но они обычно прозрачны не на всем протяжении, а имеют отражающие участки, по которым и могут быть обнаружены.

Угол наклона призм преобразователя выбирали из условия проверки максимального сечения шва прямым лучом при прохождении оси пучка через центр сварного шва. Оптимальную частоту находили путем компромисса между чувствительностью и затуханием. Трубы с толщиной стенки 6 ... 10 мм контролировали на частоте 2,5 и 5 МГц, более толстые - на частоте 1,8 МГц.

Исследовали также возможности дифракционно-временного метода (метод TOFD), дающего больше информации об их параметрах. Этот контроль проводили прибором ZIPSCAN-3. При контроле выявляли трещины, непровары и поры размером 1 ... 2 мм и более с достоверностью 0,8 ... 0,95. Наибольшее внимание уделяли трещинам и зонам несплавления, приводящим к авариям в эксплуатации и не обнаруживаемым при внешнем осмотре. Эти зоны обычно расположены в центральном сечении шва.

Г. А. Гиллер и др. (АО "ВНИИСТ" и НПП "Политест") отмечают недостатки традиционного ультразвукового эхомето - да контроля стыковых сварных швов полиэтиленовых труб, выполненных контактной сваркой [79]. Характерные для них дефекты имеют плоскостной характер и ориентируются исключительно перпендикулярно поверхностям соединяемых труб. В этом случае отражение ультразвуковых волн от дефекта или их дифракция на его краях создают сигналы, амплитуда которых соизмерима с помехами реверберационного характера. При этом она значительно ниже амплитуд эхосигналов от неровностей сварного шва. Поэтому выявление как объемных, так и плоскостных дефектов в рассматриваемых сварных соединениях не всегда достоверно.

Оптимальный путь решения задачи контроля сварных соединений из пластмасс, по мнению авторов, - применение для контроля пластмассовых трубопроводов, описанных выше, раздельно-совмещенных преобразователей хордового типа (см. рис. 2.16) [79]. PC-хордовые преобразователи позволяют сформировать в рабочем сечении трубы акустическое поле продольных волн, параметры направленности которого обеспечивают эффективную выявляемость дефектов сварного шва и относительно низкий уровень сигналов от грата.

Исследования выявляемое™ дефектов стыковых сварных соединений полиэтиленовых трубопроводов проводились

|

на образцах труб диаметрами 60, 110 и 160 мм с толщиной стенки 7 ... 15 мм, изготовленных из полиэтилена марок ПЭ-63 и ПЭ-80 с модельными и реальными дефектами. Преобразователи хордового типа использовались с различными типами ультразвуковых дефектоскопов (УД2-12, ЕРОСН-Ш).

В трубах диаметром 110 мм с толщиной стенки 11 мм обнаруживались торцевые плоскодонные отверстия диаметром

1,5 мм, выполненные на разной глубине. Сигналы от отверстий имели различную амплитуду, однако они на 6 ... 14 дБ пре

вышали максимальный уровень шума материала трубы. При проведении исследований образцов сварных соединений полиэтиленовых трубопроводов диаметрами 110 и 160 мм было установлено, что максимальный уровень шума в зоне сварного соединения значительно выше уровня шума материала трубы, в то же время уровень шума от зоны сварного соединения существенно ниже уровня сигналов от искусственных и естественных дефектов.

Ряд исследований по контролю сварных образцов полиэтиленовых труб (полиэтилен ПЭ-63 и ПЭ-80) с различными

искусственными дефектами (масляные пленки, крупицы кварцевого песка, металлические шарики и др.) показал, что все выше перечисленные искусственные дефекты надежно выявлялись по данной схеме контроля. При контроле трубы диаметром 160 мм с толщиной стенки 15 мм действующего газопровода с реальным дефектом сварного соединения амплитуда сигнала от дефекта превышала на 20 дБ сигнал от отражателя диаметром 1,5 мм.

При перемещении преобразователя по поверхности образца перпендикулярно оси сварного шва условный размер отражателя не превышал 3 ... 4 мм на уровне 6 дБ от максимума отраженного сигнала. Это означает, что контроль реальных сварных стыков можно проводить путем перемещения преобразователя только вдоль оси сварного шва. Поперечное перемещение практически полностью исключается, что существенно упрощает процедуру контроля по сравнению с традиционными технологиями. При этом также упрощаются требования к аппаратуре и повышается производительность контроля.

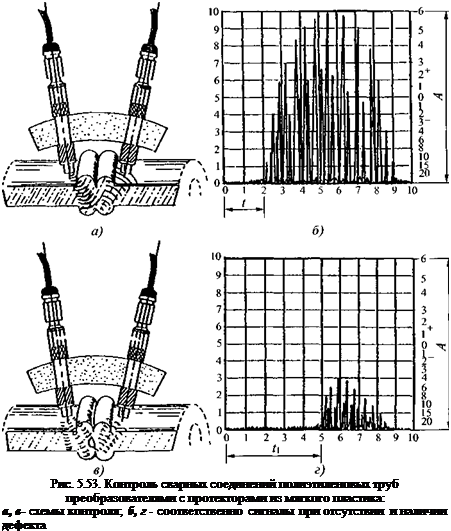

Фирма Sonatest (Великобритания) применяет метод прохождения для НК стыковых сварных соединений неармиро - ванных полиэтиленовых труб с толщиной стенки несколько миллиметров (рис. 5.53). Излучающий и приемный преобразователи снабжены протекторами из мягкого пластика Импульсы продольных волн вводят в ОК под небольшими углами без применения контактной смазки. Дефект сварки уменьшает амплитуду и увеличивает время задержки принятого сигнала.

В трубопроводах из стеклопластиков качество клеевых соединений между трубами диаметром 500 ... 800 мм и скрепляющими их муфтами (см. рис. 4.25) проверяют эхометодом [422, с. 715]. Вследствие большого затухания УЗК в муфтах и неровности их наружной поверхности, контроль с наружной стороны оказался невозможным, поэтому соединения проверяли с внутренней стороны трубы. Дефекты отмечали по увеличению амплитуды эхосигнала от зоны соединения.

Возможен также неразрушающий контроль соединения между муфтой и трубой импедансным методом. Для этого используют импульсный импедансный дефектоскоп с раздельно-совмещенным преобразователем. Чувствительность зависит от отношения толщин стенок трубы и муфты. С уменьшением отношения толщины наружного (по отношению к преобразователю) слоя к внутреннему чувствительность повышается. Этим методом обнаруживали непроклеи между муфтами с толщиной стенки 12 мм и трубами (толщина стенки 6 мм) в трубопроводе из стеклопластика. Несмотря на неблагоприятное отношение толщин стенок при НК с наружной стороны, при контроле со стороны муфты выявляли дефекты размером от 30 мм и более, со стороны трубы - более 20 мм. Большое затухание упругих волн не препятствует применению импедансного метода.

Опубликовано в

Опубликовано в