КОНТРОЛЬ СТРУКТУРЫ МЕТАЛЛОВ

13 августа, 2016

13 августа, 2016  admin

admin Размер зерна - один из важных показателей качества кристаллических материалов (в частности, металлов), непосредственно влияющих на эксплуатационные характеристики ОК. Размер зерна определен ГОСТ 5639-65, как средний диаметр зерна, и оценивается в номерах шкалы (баллах) ГОСТа. Например, балл 0 соответствует среднему диаметру зерна D = 352 мкм, а балл 14 - D = 2,7 мкм. Существуют также отрицательные баллы, например балл минус 3 соответствует D = 1 мм.

В некоторых материалах (железо, титан) могут происходить аллотропические превращения, т. е. изменение строения кристаллической решетки. В результате внутри первичного зерна появляются более мелкие вторичные кристаллиты. Понятие зерна в этом случае обычно относят к первичному зерну, но на свойства материала оказывает очень сильное влияние также и субструктура. Раздельное влияние первичного и вторичного зерна на распространение акустических волн пока достаточно полно не изучено, поэтому УЗ - методы в настоящее время применяют преимущественно для оценки структуры простых материалов, не имеющих субструктуры.

Размер зерна оказывает очень большое влияние на коэффициент рассеяния ультразвуковых волн (см. разд. 1.1.3), поэтому структуру контролируют по затуханию УЗ. Отношение длины волны X к среднему диаметру зерна выбирают в диапазоне от 4 до 15. На частотную зависимость затухания значительное влияние оказывает статистика распределения зерен по размерам.

Измерение абсолютного значения коэффициента затухания довольно трудоемко, а погрешность измерения велика (10 % и более). При производственном контроле применяют относительные способы сравнительного измерения затухания в образцах и ОК.

Получил определенное распространение способ структурных коэффициентов [334], согласно которому на двух частотах измеряют амплитуды донных сигналов в ОК и образцах с известной структурой и одинаково хорошей обработкой поверхности (Ra < 2 мкм). Одну из частот (опорную) выбирают заведомо низкой, такой, чтобы затухание УЗ слабо зависело от структурных составляющих. На этой частоте приравнивают донные сигналы в образцах и ОК. Другие частоты (рабочие) соответствуют области максимального коэффициента рассеяния.

Отношения амплитуд сигналов, соответствующих рабочим и опорной частотам, называют структурными коэффициентами. Их определяют на ОК для различных рабочих частот и сравнивают со структурными коэффициентами, полученными на стандартных образцах. Используя частоты от 0,65 до 20 МГц, оценивают величину зерна в аустенитных сталях в диапазонах от 1 до 9 баллов, Погрешность определения величины зерна - 1 балл шкалы ГОСТ 5639-82.

Недопустима камневидная структура, возникающая при перегреве стали. При этой структуре зерна первичного аустенита (превратившегося при понижении температуры в перлит) окружены хрупкой оболочкой из неметаллов. Такая структура вызывает повышенное затухание УЗ на частоте 2,5 МГц и хорошо обнаруживается при сквозном прозвучивании [274].

Н. А. Кеслером установлено, что в металлах происходит статистическое изменение коэффициента затухания, поскольку сам процесс рассеяния обусловлен случайными факторами. В результате амплитуда донного сигнала при сканировании изменяется даже при идеально постоянных условиях контроля. Это особенно заметно при локализации участка про- звучивания, когда этот небольшой участок металла не является представительной выборкой распределения величин зерен, например, при прохождении УЗ небольшого расстояния в крупнозернистом металле. Параметры статистического распределения донного сигнала корреляционно связаны с распределением размеров зерен в металле.

При контроле структуры тонкостенных труб и листов используют нормальные волны Лэмба. Определенную моду волны возбуждают и принимают раздельными преобразователями после прохождения через контролируемый участок изделия. При таком структурном анализе особенно сильно заметно влияние на вариацию коэффициента затухания разброса величин зерен.

Для контроля нитей и проволок в них возбуждают волны, распространяющиеся в стержнях [61]. Установлено влияние на ослабление УЗ степени натяжения нити, поэтому данный параметр стабилизируют. Ослабление УЗ в изделии сравнивают с ослаблением его в образцах.

Перспективный способ изучения структуры металла состоит в исследовании спектрального состава донного сигнала [235]. Изменение спектра широкополосного импульса в результате разного затухания различных частотных составляющих дает значительно большую информацию о структуре, чем контроль на одной частоте.

Предложен способ контроля средней величины зерна по структурной реверберации, поскольку, как отмечено в разд.

1.1.3, рассеяние на зернах - основная причина затухания УЗ в металлах. Способ позволяет оценить изменение структуры по направлению УЗ-луча. Он учитывает

|

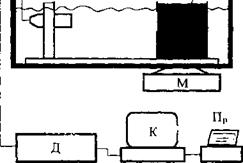

П О

Рис. 7.37. Установка для излучения обратного рассеяния: П - преобразователь; О - образец; М - магнитное вращающее устройство; Д - УЗ-дефектоскоп; К - компьютер; Пр - принтер |

разные закономерности формирования уровня структурных помех в ближней и дальней зонах преобразователя и зависимость коэффициента затухания от частоты и среднего диаметра зерна.

В институте ВАМ (Германия) [422, с. 3124] разработана иммерсионная установка для измерения затухания и обратного рассеяния (рис. 7.37). Измеряются коэффициенты затухания, рассеяния и поглощения.

В [425, с. 358/308] предложено использовать структурные шумы, полученные приемо-передающим преобразователем, как индикатор анизотропии изделия и рассчитывать по шумам коэффициент затухания. Поле, возникающее в результате рассеяния УЗ на кристаллитах (зернах) металла, зависит от величины зерен и их преимущественной ориентации. Исследуется многопроходная дуговая сварка аустенитных материалов.

На структуру сварного соединения влияют скорость движения электрода, форма подкладного кольца, электрические параметры процесса, форма разделки шва, распределение температур, направление застывания расплавленного металла. Знание коэффициентов затухания в соединении позволит выбрать оптимальные направления для контроля (см. разд. 5.1.3.1).

Как известно, затухание УЗ определяется совокупным действием двух механизмов: поглощения и рассеяния. Рассеяние для частот 1 ... 20 МГц происходит преимущественно в рэлеевской области, где коэффициент рассеяния пропорционален четвертой степени частоты. Авторы предлагают формулу для расчета коэффициента затухания, исходя из структурных помех. Эффектом поглощения пренебрегают.

Экспериментальные исследования выполняли на толстых аустенитных сварных швах с V-образной разделкой. Металлографическими исследованиями установили наклон оси дендритов: минус 27°. Расчет и эксперимент выполняли для поперечных волн, поэтому углы падения (в воде) ограничивали критическими значениями 15 ... 28°. При этом в стали углы ввода изменялись от 34 до 90° (рис. 7.38, а). Различали направления, совпадающее и не совпадающее с направлением дендритов.

По уровню помех для различных углов (36 реализаций для каждого угла с шагом 2°) рассчитаны значения коэффициентов затухания (рис. 7.38, б). Авторы не знают действительных величин коэффициентов затухания и считают эксперименты предварительными.

В [422, с. 990] изучали распределение величины зерен в углеродистой стали ультразвуковым спектральным методом и по магнитным шумам Баркгаузена. УЗ - исследования проводились на частоте около 10 МГц. С ростом величины зерен максимальная составляющая спектра смещалась в низкочастотную область, амплитуды уменьшались.

Ультразвуковой спектральный анализ также использовался в [422, с. 1057]. Измерялось ослабление различных частотных составляющих при прохождении УЗ в аустенитных сталях. Коэффициент затухания 5 изменялся с частотой / по известному закону

§ = cj + c2f

|

|

|

1 |

|

2 |

|

а) |

|

Рис. 7.38. Схема эксперимента по измерению уровня помех в аустенитном сварном соединении (а) и изменение (б) коэффициента затухания а (в Неперах на метр) в зависимости от угла преломления УЗ-луча в градусах по отношению к направлению дендритов: 1 - направление дендритов и близкое направление УЗ; 2 - противоположное направление; 3 - предельные значения углов падения; 4 - зона неопределенности; 5 - коэффициент затухания в направлении дендритов; 6 - коэффициент затухания в противоположном направлении |

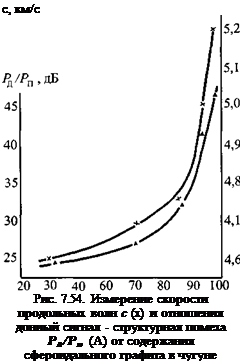

причем по коэффициенту с2 удавалось оценить среднюю величину зерна, которая удовлетворительно совпадала с результатами металлографического анализа.

При эксплуатации металлов при высоких температурах, в частности паропро-

|

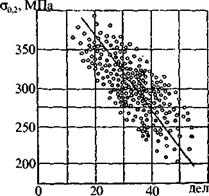

Рис. 7.39. Корреляционная связь предела текучести стали паропроводов о02> МПа, от скорости УЗ (деления шкалы) |

водов из стали 12Х1МФ, происходит рост кристаллитов и уменьшение прочности. В результате скорость УЗ растет. Это открывает возможность оценки состояния металла паропроводов по скорости звука [42], что является важной практической проблемой.

На рис. 7.39 показана корреляционная связь предела текучести стали о0,г паропроводов от показаний прибора, измерявшего скорость методом синхрокольца. При повышении скорости время пробега импульса в ОК уменьшается, что регистрируется прибором. В статье предложена корреляционная зависимость прочности от скорости для целей производственного контроля.

Большой разброс данных делает такой контроль недостаточно надежным. Более перспективно постоянное слежение за изменением скорости звука на одном и том же участке паропровода. Кроме того, при эксплуатации паропровода со сниженной прочностью в нем будут возникать микротрещины, что приведет к понижению скорости. Это можно заметить при слежении за изменением скорости звука на одном и том же участке, но нельзя учесть при оценке прочности по скорости на различных участках.

В. В. Муравьев и др. [421, докл. 2.153] применяли измеритель структурных превращений ИСП-12 для НК дефектов, структурных повреждений и прочности металла железнодорожных колес и подшипников, используя связь этих параметров со скоростью УЗ-волн. Исследования проводились на таких деталях подвижного состава железнодорожного транспорта, как внутренние кольца подшипников, ободья колес вагонов и бандажи колес локомотивов.

При измерениях использовали РС- преобразователь поверхностных волн с расстоянием между излучателем и приемником 25 мм. Поверхностная УЗ-волна распространялась по образующей и огибающей поверхности исследуемых цилиндрических деталей. Обнаружили влияние на скорость УЗ структур, образующихся в результате перегрева сталей при закалке, и механических характеристик, изменяющихся при эксплуатации деталей. Наблюдались изменения скорости звука до 3 %. Отмечено резкое падение скорости при появлении трещин на поверхности деталей. Выявлено, что с ростом твердости поверхности колес скорость поверхностной акустической волны уменьшается.

Контроль неметаллических включений. В Сибирской государственной академии путей сообщения (г. Новосибирск) установлено, что с увеличением интенсивности загрязнения стали строчечными неметаллическими включениями скорости продольных и поперечных волн увеличиваются. На увеличение скорости влияет длина включений (более 40 мкм) ширина (более 4 мкм) и количество на единицу поверхности шлифа. Несплошно - сти такого небольшого размера не дают отражений н не могут быть выявлены при обычном дефектоскопическом контроле.

Наибольшее абсолютное изменение скорости имеет поперечная волна, поляризованная поперек направления прокатки: от 3,255 до 3,295 мм/мкс при увеличении интенсивности строчечных включений от 0,003 до 0,03. Интенсивность определялась средней длиной, шириной и количеством включений на единицу поверх

ности. Коэффициент корреляции 0,85 ... 0,96.

На основании этих исследований разработана установка УМАР-1 для контроля сплошности металла рельсов по измерению скорости УЗ с погрешностью не хуже 0,1 %. Для контроля можно также использовать измерение отношения скоростей продольных и поперечных волн. В этом случае отпадает необходимость в точном измерении размеров ОК

Исследование процесса усталостного разрушения осуществляют по скорости и затуханию УЗ. При многократной нагрузке металла напряжением, значительно более низким, чем предел прочности, в нем образуются микротрещины, которые соответствуют начальной стадии разрушения. Появление микротрещин вызывает уменьшение скорости и увеличение затухания УЗ.

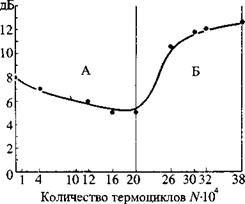

На рис. 7.40 [291] показано изменение амплитуды в отрицательных децибелах сквозного сигнала (использовался метод прохождения на постоянной базе) головных волн на частоте 5 МГц в зависимости от числа N циклов изгибного нагружения образца. В начальной стадии испытаний амплитуда немного возрастала, а при 300 000 - 380 000 циклах сильно уменьшалась.

Перерыв в испытаниях вызывал восстановление первоначальной амплитуды сквозного сигнала, но повторное циклическое изгибное нагружение более быстро

|

|

|

Рис. 7.40. Изменение амплитуды сигнала головных воли в зависимости от числа циклов испытаний УУ-образца с надрезом из стали 00Х12НЗД |

вызывало ослабление УЗ. Применение более высоких частот и поверхностных волн вместо головных приводило к тому, что ослабление сквозного сигнала происходило при меньшем числе циклов.

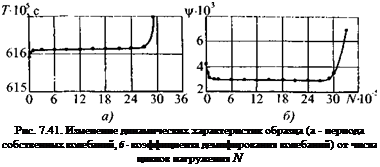

В работе [279] оценивается степень повреждаемости образцов при усталостных испытаниях по изменению периода собственных колебаний и по демпфированию (рис. 7.41) Установлено, что изменения этих величин коррелируют с размером усталостной трещины. Особенно заметно меняется демпфирование.

|

Одна из важных проблем контроля поковок и проката в условиях их эксплуатации - изучение с помощью УЗ усталостных повреждений от крипа - ползучести

|

Рис. 7.42. Схема акустического блока для контроля повреждений от крипа трубных элементов |

материала с образованием микротрещин. В университете г. Осака (Япония) исследуются различные способы оценки усталостного повреждения металла применительно к прогнозированию ресурса роторов турбин. Установлено, что особенно значительно увеличение затухания поперечных волн на высоких частотах (15 ... 30 МГц) при использовании ЭМА-преоб - разователей. Эффективен также способ оценки усталости металла по уровню структурных шумов. Измеряется интегральный уровень шумов в том же диапазоне 15 ... 30 МГц [131].

В [425, с. 347/012] проведены эксперименты по исследованию крипа на образ-

|

Рис. 7.43. Схема контроля трубы на повреждения от крипа |

цах из медного сплава. Они показали, что при крипе образуются пустоты на границах зерен. Плоскость их раскрытия перпендикулярна к направлению приложенной нагрузки. Это приводит к уменьшению скорости продольных волн в данном направлении. Уменьшение скорости в перпендикулярных направлениях значительно меньше.

Таким образом, уменьшение скорости коррелирует с несферичностью пор и их ориентацией. На этой основе предложен метод оценки повреждений от крипа. Применение анализа с помощью метода нейронной сети и разбиения ОК на слои по толщине позволяет определить пространственное распределение пустот по обратному рассеянию. Предсказанное количество несплошностей удовлетворительно совпадает с измеренным.

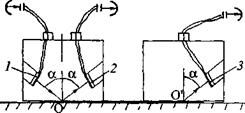

В АО УралОРГРЭС (г. Екатеринбург) разработаны акустический блок и схема измерения для определения повреждений от крипа трубных элементов (гибов) паровых котлов методом прохождения. Используется изменение скорости волны Рэлея в неповрежденном сн и исследуемом с„ образцах. Приняты меры по повышению точности измерений путем исключения времени пробега УЗ-импульса в системе преобразователей /пр по прохождению импульса между пьезопластинами 1-2 и 1-3 (рис. 7.42). Изменение скорости обратно пропорционально изменению времени пробега t:

(сн — си )/сн — (^и — )/((н ~ ^гтр ) •

В [422, с. 605] сообщается о контроле труб химических установок на повреждения от крипа. Крип начинается от поверхности трубы под влиянием повышенных температуры и давления и представляет реальную опасность, когда распространяется до середины толщины стенки. Для контроля используют метод прохождения с контактом через локальную иммерсионную ванну (рис. 7.43). Развитие крипа ухудшает прохождение УЗ-волн, амплитуда уменьшается в 3 ... 4 раза.

В [425, с. 284/238] также рассмотрен вопрос контроля стальных труб диаметром 87 ... 151 мм с толщиной стенки

7,6 ... 21,8 мм на повреждения от крипа. Для выявления микротрещин также предложено применять метод прохождения по хорде и измерять амплитуду и энергию прошедшего сигнала (см. разд. 3.3.2.2).

В работе [283] установлено уменьшение скорости рэлеевских волн в зависимости от усталостных повреждений. Исследования проводились методом прохождения на постоянной базе на частоте до 15 МГц. Погрешность измерения времени не превышала 20 нс. В турбинной лопатке, выработавшей ресурс, но не имевшей микротрещин размером более 1 мкм (по данным магнитопорошкового метода), обнаружено уменьшение скорости (увеличение времени пробега Ат) на 3 % в наиболее нагруженной зоне (вблизи замка). В то же время в лопатке, не бывшей в эксплуатации, измерение скорости показало, что разброс скоростей не превышал 0,3 % (рис. 7.44).

Такие же закономерности установлены для головной волны [337]. Уменьшение скорости этой волны коррелирует с уменьшением твердости, пределов прочности и текучести стали. На распространение головной волны слабо влияют неровности поверхности, окалина. Показана эффективность применения прибора, основанного на отмеченной закономерности, для контроля состояния металла труб пароперегревателей тепловых электростанций в производственных условиях.

Б. А. Конюхов и др. предлагают вести контроль накопленных усталостных повреждений по дисперсии скорости УЗ - волн. Разность между фазовой и групповой скоростями волн определяли по временному сдвигу между огибающей импульса и одним из экстремумов синусоидального заполнения импульса. Способ оказался на порядок более чувствительным к числу циклов нагружения по сравнению с измерением абсолютных скоростей.

Рис. 7.44. Результаты измерений

относительного времени распространения

УЗ-импульса поверхностных волн Дт/ *®мп в

различных точках турбиной лопатки,

бывшей в употреблении:

1 - измерительная система; 2 - излучатель

приемник поверхностных волн с фиксирован-

ной базой; 3 - условное изображение сечения

лопатки; 4 - номер точки измерения

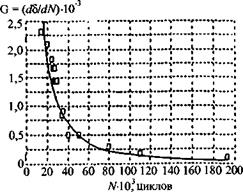

3. Павловский [422, с. 1151] предлагает для оценки состояния металла при усталостных испытаниях использовать величину G - производную от коэффициента затухания 5 по числу циклов испытаний N. Эта величина резко возрастает вблизи момента разрушения. На примере крутильных испытаний показано, что чем меньше G на начальной стадии испытаний, тем большее число циклов нагрузок

|

Рис. 7.45. Зависимость коэффициента G = dbldN • 10'3 от числа циклов испытаний, оставшихся до разрушения (N ■ 103 циклов) |

![]()

![]()

З

З

♦

|

|

Рис. 7.46. Экспериментальная установка

для измерения скорости поверхностных

воли и представления сигналов на

временной развертке:

1 - интерферометр; 2 - излучатель;

3 - представление сигналов на временной развертке; 4 - время

может выдержать материал до разрушения (рис. 7.45). Таким образом, величина d8/dN может использоваться для предсказания времени эксплуатации материала.

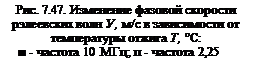

В [425, с. 341/562] исследовался процесс старения стали по фазовой скорости рэлеевских волн. Старение происходит при радиации, коррозии, циклическом изменении температуры и напряжений. Поверхностная волна возбуждалась наклонным преобразователем (рис. 7.46). Применялись частоты 2,25 и 10 МГц. Длительность импульсов составляла 15 периодов, чтобы приблизительно реализовывался режим непрерывных колебаний и не проявлялась дисперсия скорости.

В качестве приемников использовались два лазерных интерферометра. Время прихода импульсов измерялось интерферометром в двух точках P(z) и P(z2) на расстоянии 20 мм друг от друга (база измерений). Погрешность измерений была

не более 0,1 %, а абсолютная погрешность измерения времени не превышала 1 мкс.

|

Измерения показали, что с увеличением температуры отжига (снимающего эффект старения) скорость растет (рис. 7.47), причем более заметно на частоте 2,25 МГц. Это может быть связано с уменьшением количества зерен (и числа границ между зернами) на пути УЗ. При температуре выше 750 °С происходит резкое уменьшение скорости, что связано с фазовыми превращениями. Одновременно понижается твердость поверхности материала и разность электрических потенциалов между двумя точками образца (эффект Зеебека-Т омсона).

|

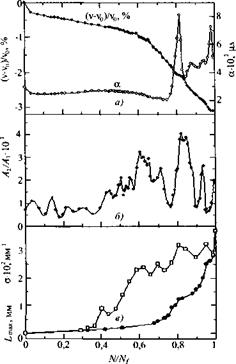

Рис. 7.49. Относительное изменение фазовой скорости (v - v0)/v0 (а, слева), коэффициента затухания (а, справа), нелинейности Лг1Л (б) и процесса развития усталостных трещин (в) в зависимости от относительного числа циклов испытаний на скручивание N/Nfi о - максимальная длина усталостных трещин Lmax, мм; • - плотность распределения о ■ 102, мм1. Сталь, изгибная нагрузка 280 МПа, Nf= 5600 - число циклов колебаний, соответствующих разрушению |

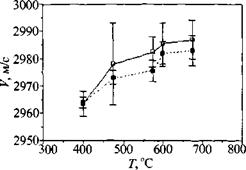

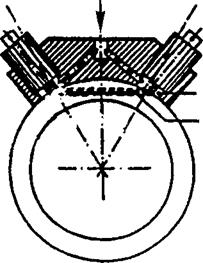

В [425, с. 337/184] предложен метод УЗ-контроля при циклических испытаниях образцов типа стержней на скручивание с изгибной нагрузкой. ЭМА-методом возбуждались поверхностные горизонтально- поляризованные (SH) волны, обегавшие образец (рис. 7.48). УЗ-колебания совершались в направлении оси образца. Глубина проникновения УЗ-волн в образец была около 0,5 мм.

Частота колебаний модулировалась и на некоторых частотах возникал резонанс для этих волн. Измерялись частота первого резонанса, коэффициент затухания и нелинейность. По частоте резонанса рассчитывалась фазовая скорость. Коэффициент затухания определялся путем подбора экспоненциальной кривой, проходящей через амплитуды свободных колебаний образца.

Нелинейность определялась следующим путем. Измерялась амплитуда колебаний на резонансной частоте А. Затем частота устанавливалась вдвое меньшей резонансной. Амплитуда основной частотной компоненты уменьшалась, но появлялась компонента второй гармоники Аг, которая измерялась. Рассчитывалось отношение А!А2.

На рис. 7.49 показаны результаты одного из опытов. Установлено, что разрушение наступает после первых максимумов коэффициента затухания и нелинейности через определенное значение величины N/Nf.

Контроль наводороживания. При

эксплуатации металлических изделий в среде, содержащей водород, при повышенных температуре и давлении происходит насыщение поверхностных слоев металла водородом. Это вызывает раскрытие включений и образование слоя с низкой прочностью.

Применяют два основных способа контроля наводороживания: измерение

увеличения обратного рассеяния на структурных неоднородностях, т. е. уровня структурных шумов, и измерение отношения скоростей продольных и поперечных волн.

В докладе [422, с. 658] предлагается система SEESCAN для контроля наводороживания путем наблюдения за уровнем обратного рассеяния в изделиях толщиной до 250 мм на развертке типа В.

Оригинальное решение проблемы измерения отношения скоростей продольных и поперечных волн с целью контроля наводороживания материала труб предложено в Индии [422, с. 1576]. Перпендикулярно поверхности трубы в иммерсионном варианте в стенку вводится УЗ-волна. На-

блюдают многократные отражения продольной волны по толщине стенки: импульсы A, BuD (рис. 7.50).

блюдают многократные отражения продольной волны по толщине стенки: импульсы A, BuD (рис. 7.50).

После третьего отражения продольной волны наблюдается появление эхо - сигнала С поперечной волны. Это объясняется тем, что, несмотря на применение фокусировки, продольная волна расходится и после нескольких многократных отражений падает на внутреннюю поверхность трубы под достаточно большим углом. В результате отражения она расщепляется на продольную и поперечную волны. Отраженные волны проходят тот же путь в обратном направлении с трансформацией на внутренней поверхности поперечной волны в продольную.

Для расчета отношения скоростей продольных и поперечных волн измеряют интервалы времени t между импульсами В — СиВ — D:

с, tD tB

Считают, что импульс до внутренней поверхности распространяется как продольная волна, а от внутренней к наружной - как продольная и поперечная волны*. Достоинство метода - независимость результатов измерений от толщины стенки трубы. Для повышения точности измерения ведутся на частоте 10 МГц. Испыта

ния показали, что в зависимости от степени наводороживания отношение скоростей увеличивается от 2,05 до 2,80.

В [425, с. 488/153] сообщается о разработке универсального УЗ-прибора для контроля образцов на образование трещин от наводороживания. Образцы максимальным размером 600 х 600 мм длительное время находились в производственных условиях, при которых шел процесс наводороживания и образования трещин. Затем они исследовались иммерсионным способом на разработанном приборе типа V1C, имеющем диапазон частот ОД... 25 МГц, четыре выхода для связи с компьютером, автоматическое сканирование, различные типы разверток. Измерялись скорость и затухание УЗ по донным сигналам. Фиксировали также отражения от дефектов на очень высокой чувствительности. Настройка выполнялась по плоскодонному отверстию диаметром 0,2 мм. Результаты контроля удовлетворительно совпали с разрушающими испытаниями.

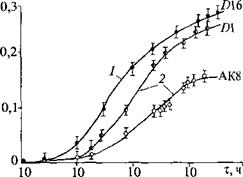

Контроль термообработки сплавов. Измерение скорости ультразвука - эффективное средство исследования кристаллической решетки металлов, в том числе ее изменений под влиянием термообработки [240]. Равновесная структура кристаллической решетки в чистых металлах соот-

|

Av/v, %

Рис. 7.51. Относительное изменение скоростей Av/v поверхностной 1 и объемной 2 волн от времени старения т (часы) сплавов алюминия |

ветствует максимальной скорости УЗ. Искажения кристаллической решетки (дислокации), образование твердых растворов (особенно пересыщенных) вызывает снижение скорости. Напротив, распад твердых растворов вызывает повышение скорости, что особенно характерно для сплавов алюминия.

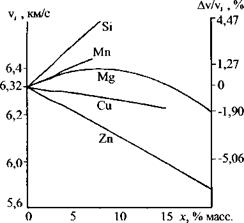

На рис. 7.51 в качестве примера показано увеличение скоростей поверхностных и объемных волн в закаленных сплавах алюминия при их старении. При нем происходит выделение частиц с иной кристаллической структурой (фаз) и переход кристаллической решетки твердого раствора в более равновесное (упорядоченное) состояние. Такие же изменения наблюдаются при отпуске закаленной стали. Создание неоднородных структур при выпадении крупных карбидных частиц в сталях, мартенситное превращение при закалке, появление участков эвтектики при пережоге алюминиевых сплавов, накопление дислокаций кристаллической решетки и повреждений в форме микротрещин (при усталостных испытаниях) вызывает снижение скорости УЗ в материалах. Легирование металлов вызывает как увеличение, так и уменьшение скорости звука в зависимости от фазовых, в том числе аллотропических превращений (рис. 7.52).

По данным А. В. Шарко прочностные свойства хорошо коррелируют со скоростью УЗ в сталях со средним и высоким содержанием углерода и алюминиевых сплавах, в которых структурные превращения сопровождаются образованием новых фаз.

Предложен [21] контроль качества термообработки алюминиевого сплава АК4-1 по электропроводности (вихревыми токами) и по скорости волн Рэлея. Первым методом отбирались детали, закаленные при температуре, превышающей 530°, а вторым - отбраковывались детали, закаленные при температуре, превышающей 540°.

|

Рис. 7.52. Зависимость скорости распространения продольной волны v, в алюминиевых сплавах и относительного изменения скорости Av/v, от содержания легирующих добавок х в массовых процентах |

Исследование дефектов кристаллической решетки. По исследованиям Л. Г. Меркулова [231], дефекты кристаллической решетки - одна из основных причин затухания ультразвука в монокристаллах.

В работе Р. В Коваленка и В. В Шлях - турова по затуханию УЗ в монокристаллах КС1 показано, что рассеяние определяется наличием пор и включений другой фазы. Сопоставление теоретических оценок с экспериментальными данными на частотах 10 ... 50 МГц показало, что включения размером 1 мкм не вызывают существенного увеличения затухания. Гораздо большую роль играют более крупные центры рассеяния даже при их малочисленности.

Контроль фазовых превращений.

Г. А. Буденковым и А. Ф. Максимовым обнаружено явление резкого повышения эффективности ЭМА-преобразования при фазовых превращениях в сталях. Например, в точке Кюри происходит повышение амплитуды возбуждаемых ЭМА-способом продольных волн приблизительно в 6 раз, а в точке превращения a-железа в у - железо повышение амплитуды достигало

|

ОСз, град Рис. 7.53. Зависимость степени холодной деформации (CXD) вдоль (а) и поперек (б) направления прокатки от угла падения а3, при котором возбуждается рэлеевская волна |

9 раз по сравнению с комнатной температурой. Механизм обнаруженного явления связан с резким увеличением магнитост - рикционного эффекта в электромагнитоакустическом преобразовании [151].

Явление резкого увеличения эффективности ЭМА-преобразования открывает возможность контролировать полноту фазовых превращений в сталях и других ферромагнитных материалах. Оно нашло применение в автоматических установках для измерения толщины стенок труб с ЭМА-преобразователями. Автоматическая система поддерживает температуру, соответствующую точке Кюри для стали. Магнитный датчик определяет условия резкого изменения магнитной проницаемости и управляет механизмом подачи воздушного охлаждения.

На свойства сталей с высоким содержанием хрома, получаемых в результате закалки, влияет содержание остаточного аустенита, т. е. не распавшегося твердого раствора углерода в гамма железе. Скорость звука линейно уменьшается с увеличением остаточного аустенита.

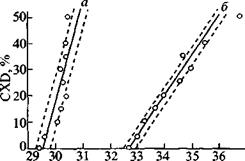

Контроль степени холодной деформации. Как отмечалось ранее, искажения кристаллической решетки вызывают снижение скорости. Одной из причин искажения является холодная деформация.

В [425, с. 332/688] сообщается, что увеличение деформации (обжатия листа) при прокатке аустенитной стали приводит к уменьшению скорости головной волны. Скорость измерялась методом прохождения при изменении расстояния между излучателем и приемником (чтобы исключить неопределенность точки ввода). Увеличение деформации на 50 % уменьшало скорость на 5,5 %.

Для уменьшения деформации в условиях эксплуатации труб-оболочек тепловыделяющих элементов (ТВЭЛ) атомных электростанции (АЭС) под влиянием радиации трубы подвергают предварительной холодной деформации (порядка 20 %) без последующей механической обработки. В работе [96] рассмотрены перспективные методы неразрушающего контроля степени холодной деформации. Наиболее эффективным признан метод контроля динамической твердости, т. е. определение скорости отскока бойка динамического твердомера (см. разд. 7.6). Однако этот метод оставляет на поверхности отпечаток глубиной около 0,2 мм, таким образом, он, строго говоря, не является полностью неразрушающим. Поэтому исследовались также другие методы.

Измерение скоростей распространения продольных волн (выполнялось на частоте 2,5 МГц путем сравнения со скоростью волн в воде с погрешностью не более 0,2 %) показало их слабую зависимость от степени холодной деформации.

Высокую чувствительность к степени холодной деформации обнаружила скорость распространения поверхностной рэлеевской волны. Изменение этой скорости определялось двумя способами: по изменению времени распространения импульса этих волн и по изменению угла падения, при котором возбуждается эта волна при иммерсионном контроле (рис. 7.53). Полученные результаты довольно хорошо совпадают между собой.

Исследования проводились не на трубах, а на пластинах толщиной 2 мм из аналогичного материала (аустенитная сталь).

сталь). При переходе на трубы с толщиной стенки 0,4 мм возникает необходимость дополнительных исследований по изменению скорости распространения волн Лэмба, поскольку при малой толщине стенок труб волны Рэлея переходят в лэмбовские. Установлено также, что увеличение предела прочности ав на 30 %, предела текучести ао,2 в 3,2 раза и уменьшение относительного удлинения 5 в 5 раз увеличивает время распространения волн Рэлея на 3,5 мкс на базе 20 мм.

сталь). При переходе на трубы с толщиной стенки 0,4 мм возникает необходимость дополнительных исследований по изменению скорости распространения волн Лэмба, поскольку при малой толщине стенок труб волны Рэлея переходят в лэмбовские. Установлено также, что увеличение предела прочности ав на 30 %, предела текучести ао,2 в 3,2 раза и уменьшение относительного удлинения 5 в 5 раз увеличивает время распространения волн Рэлея на 3,5 мкс на базе 20 мм.

Опубликовано в

Опубликовано в