КОНТРОЛЬ СТРУКТУРЫ И СВОЙСТВ ЧУГУНА

14 августа, 2016

14 августа, 2016  admin

admin Чугун - это сплав железа с углеродом, в котором доля углерода превышает 4,13 %. Различают белый чугун, в котором углерод входит в химическое соединение с железом (цементит), и чугун, в котором углерод выпадает в виде графита. Чаще всего в промышленности применяют именно такой чугун, но иногда используют также белый чугун, обладающий повышенной твердостью.

Контроль структуры чугуна УЗ позволяет определить количество и форму графитных включений. В структуре чугуна может присутствовать графит различных форм. Наиболее высокая прочность у чугуна с мелким шаровидным графитом. Меньше прочность, когда графит имеет хлопьевидную форму (вермикулярный графит), еще меньше при пластинчатом графите (серый чугун).

Структуру чугуна оценивают по скорости и затуханию продольных УЗ-волн [73]. Установлено, что в чугуне с выпавшим графитом скорость УЗ увеличивается с уменьшением содержания графита, уменьшением размеров графитовых включений, изменением их формы от пластинчатой к шаровидной, увеличением количества шаровидных графитных включений к общему содержанию графита, увеличением содержания цементита в металлической основе. Предельно высокое значение

Содержание шаровидного графита, %

скорости УЗ приближается к скорости в стали.

Затухание УЗ обычно уменьшается, когда скорость увеличивается. На рис. 7.54 (шкала справа) приведен пример влияния на скорость УЗ-волн процентного содержания шаровидного графита при постоянстве других параметров чугуна.

Путем исследований выбирают акустические характеристики, наиболее тесно корреляционно связанные с исследуемым структурным параметром чугуна. С учетом этого информацию о графите (содержание, форма, размер) обычно получают по скорости УЗ, а информацию о металлической основе (матрице) - по его затуханию.

Структура и химический состав чугуна определяют его механические свойства: прочность (временное сопротивление при растяжении), твердость (используют обычно твердость по Бринеллю НВ), модуль нормальной упругости. Во многих

|

Рис. 7.SS. Принцип измерения отношения донный сигнал - структурная помеха |

случаях практически важен контроль именно этих свойств, а не структурных характеристик, лежащих в их основе. С учетом этого исследовали корреляционные связи акустических и физикомеханических свойств.

Модуль нормальной упругости пропорционален квадрату скорости Е = Ас2 (см. разд. 1.1.1). Коэффициент А определяют эмпирически, на него влияют плотность и коэффициент Пуассона материала. В отношении твердости известно, что с ее увеличением скорость звука возрастает (в стали - наоборот), а затухание уменьшается, однако для каждого вида чугуна эта связь в количественном отношении индивидуальна.

Временное сопротивление чугуна при растяжении обычно определяют формулой o6 = а ЕНВ = Р с2 НВ, здесь аир - эмпирические коэффициенты, которые определяют на основе прямых испытаний для каждой марки чугуна и даже с учетом особенности технологии выплавки на данном предприятии. Для чугуна с шаровидным графитом установлено, что р = 0,062 ... 0,114, а с пластинчатым - р = 0,032 ... 0,077 при измерении аь в МПа, а скорости с в км/с. Погрешность не превышает 7 %.

Для точного измерения скорости и затухания УЗ необходимо иметь два донных сигнала. Между тем большое затухание УЗ в чугуне нередко затрудняет наблюдение второго донного сигнала.

Л. В. Воронковой было предложено измерение такой акустической величины, как отношение донный сигнал - структурная помеха [73]. Для этого наблюдают уровень помех вблизи донного сигнала (в зоне протяженностью не более двух длин волн) и измеряют этот уровень Рп по отношению к амплитуде донного сигнала Рд (рис. 7.55.) Важное достоинство этой величины состоит в том, что для ее измерения достаточно наблюдать один донный сигнал.

Отношение донный сигнал - помеха в дальней зоне определяется формулой, приведенной в табл. 2.4. Оно не зависит от толщины ОК, что очень удобно. В то же время предложенная характеристика не является независимой от ранее рассмотренных. Она сильно зависит от скорости с ультразвука и слабее - от коэффициента рассеяния 5Р, который составляет основную часть коэффициента затухания в чугуне. Отношение донный сигнал-помеха зависит также от качества акустического контакта (см. разд. 2.2.3.4). Предложенное отношение рекомендуется использовать вместо измерения скорости ультразвука для оценки степени шаровидности (рис. 7.54, шкала слева).

Другая акустическая величина, предложенная Л. В. Воронковой для оценки физико-механических свойств чугуна, - частота /т, соответствующая максимальной амплитуде спектра донного сигнала (или соответствующая циклическая частота еот). Для ее измерения используют широкополосный преобразователь и дефектоскоп-спектроскоп, позволяющий наблюдать спектр донного сигнала. Теоретический анализ показал, что значение fm связано с коэффициентом рассеяния. На него также влияет полоса пропускания преобразователя.

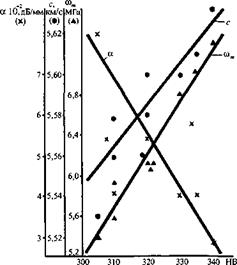

На рис. 7.56 показана зависимость от твердости EIB коэффициента затухания а,

скорости с и частоты максимальной амплитуды спектра еот = 2к fm. Коэффициент корреляции для частоты максимальной амплитуды спектра выше, чем для скорости и затухания.

Достоинство измерения твердости по величине fm также в том, что ее измеряют по первому донному сигналу. Недостатки состоят в зависимости fm от индивидуальных свойств преобразователя и качества акустического контакта, необходимости использования более сложного, чем дефектоскоп, прибора - спектроанализатора.

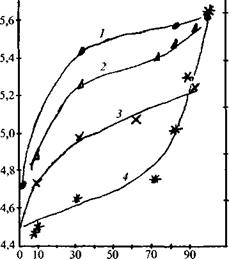

Необходимо иметь в виду, что на измеряемые УЗ параметры оказывает влияние целый комплекс свойств чугуна. Например, на рис. 7.57 показана зависимость скорости в чугуне и отношения донный сигнал - структурная помеха от содержания шаровидного графита и средней величины графитных включений. Из сравнения с рис. 7.54 видно, что на рис. 7.54 измерения выполняли на чугуне с крупными включениями.

В [422, с. 1102] предложена формула для расчета уровня структурных шумов Ps, возникающих в результате рассеяния УЗ в чугуне с шаровидным графитом в низкочастотной области, где длина волны гораздо больше диаметра рассеивающих частиц. Формулы качественно совпадают с экспериментальными результатам и с фор-мулами в п. 1.1.3. При увеличении диаметра графитных включений максимум спектра рассеяния смещается в сторону низких частот. Когда длина волны гораздо больше диаметра рассеивающих частиц форма графитных включений несущественна.

В [425, с. 418/035] сообщается о влиянии содержания шаровидных графитных включений в чугуне к общему содержанию графита на скорость и затухание УЗ. С увеличением содержания шаровидного графита скорость увеличивается и приближается к скорости звука в стали, а затухание уменьшается. Кроме того, скорость зависит от структуры матрицы. Это совпадает с ранее рассмотренными результатами.

|

Рис. 7.56. Зависимость от твердости чугуна НВ коэффициента затухания а, скорости с и частоты максимальной амплитуды спектра со„ |

Для определения свойств чугуна по скорости УЗ (в частности, формы графитных включений) в ЦНИИТмаш разработан портативный прибор УСЦ-1. Измерение выполняется при одностороннем доступе. Измеряется скорость головной волны на базе 70 мм с погрешностью 0,4 %. Измеренный временной интервал преобразуется в величину процентного содержания шаровидной фазы графита и изображается на цифровом дисплее. Коэффициент связи скорость - процент шаровидного графита можно учитывать при настройке. Поверхность отливки не нуждается в обработке при литье в кокиль, а после литья в земляную форму требуется дробеструйная обработка.

Иногда применяют отливки из серого чугуна, в которых верхний слой состоит из отбеленного чугуна, для придания поверхности необходимой твердости. Структуру этого слоя (наличие включений серого чугуна) проверяют по скорости УЗ, которая в белом чугуне значительно больше (5,6 мм/мкс). Толщину отбеленного слоя проверяют, направляя УЗ-лучи по различным траекториям на различной глубине

|

с, км/с дБ

Содержание шаровидного графита, % Рис. 7.57. Влияние размеров и содержания шаровидного графита в чугуне на скорость продольной волны (шкала слева) и отношение донный сигнал - структурная помеха (шкала справа): 1, 2, 3,4- мелкий, средний, крупный и очень крупный графит соответственно |

[47]. Например, при контроле изделий цилиндрической формы - по разным хордам.

Для контроля твердости изделий из чугуна в [170] использовали метод, основанный на измерении скорости распространения головной волны. Излучающий и приемный наклонные преобразователи с углом ввода, равным первому критическому, располагали в общем корпусе на расстоянии 35 мм друг от друга. Преобразователи устанавливали на ОК и подключали к импульсному прибору ИСП-12, основанному на методе автоциркуляции.

Как отмечалось ранее, в отличие от сталей, где повышение твердости уменьшает скорость звука, в чугунах наблюдается обратная зависимость. При испытаниях метода на чугуне С420 коэффициент корреляции показаний прибора с твердостью оказался равным 0,93.

Г. А. Буденков и др. [46] разработали способ и установку для контроля твердости массовых чугунных деталей (коромысло клапана двигателя М-412). Детали контролировали в области рабочей "пяты" путем измерения скорости распространения продольных УЗ-волн.

Использовали иммерсионный импульсный метод прохождения. Расстояние между ЭМА-преобразователями было постоянным, поэтому время прохождения УЗ-импульсов определялось только временем задержки в ОК. Для настройки применяли контрольные образцы, служащие "проходным" и "непроходным" калибрами. Применение установки в 9 ... 10 раз увеличило производительность контроля.

Опубликовано в

Опубликовано в