КОНТРОЛЬ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ ПЛАСТИКОВ И ПРОПИТКИ СВЯЗУЮЩИМ АРМИРУЮЩИХ ВОЛОКОН

18 августа, 2016

18 августа, 2016  admin

admin Задача контроля степени полимеризации актуальна при производстве как неармированных, так и армированных пластиков, характеристики которых определяются степенью полимеризации материала. Контроль процесса полимеризации позволяет не только следить за качеством продукции, но и оптимизировать одну из важнейших стадий технологии ее изготовления.

Ультразвуковые методы контроля процесса полимеризации пластиков основаны на измерении двух параметров: скорости распространения упругих волн и их затухания. Выбор этих параметров и способы их оценки определяются конкретными условиями задачи.

А. И. Кондратьев с соавторами [177] изучали упругие свойства материалов на основе эпоксидных смол и их изменение в процессе полимеризации. Исследовали различные композиции материалов, отличающиеся соотношениями смолы (ЭД-20), отвердителя, пластификатора и порошкообразных наполнителей (стекла, графита, фторопласта). Скорости продольных и поперечных волн измеряли эхометодом в процессе отверждения материалов при комнатной температуре во временном интервале от 5 мин до 24 ч. Центральная частота УЗ-импульсов 2,5 МГц, толщина образцов - несколько миллиметров. В процессе полимеризации скорость продольной волны возрастает от 1800 до 2400 м/с. В первые 6 часов рост скорости имеет нерегулярный характер (рис. 7.71), что объясняется особенностями процесса формирования структуры материала. В интервале 6 ... 24 ч наблюдается плавное и монотонное нарастание скорости до максимального значения. Через 5,5 ч процесс отверждения достигает стадии, когда появляются условия для распространения поперечной волны, скорость которой монотонно увеличивается до максимума. Приведены составы композиций, измеренные значения скоростей продольных и поперечных волн и рассчитанные по ним модули нормальной и сдвиговой упругости. Модули упругости оказались выше приведенных в литературе. Это объясняется тем, что акустическим методом измеряются адиабатические постоянные, ста-

|

тическими - изотермические (см. разд. 7.3).

Контроль процесса полимеризации смол описан также в докладе [425, с. 436/482]. Авторы использовали метод прохождения. Излучающий и приемный преобразователи специализированного прибора USLT 2000 располагали на двух частях пресс-формы. Пьезоэлементы преобразователей стабильно работали до температуры 200 °С. После нагрева и заполнения пресс-формы измеряли скорости продольных и поперечных волн и их затухание в функции времени.

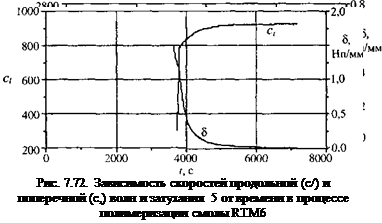

В процессе полимеризации смолы RTM6 при температуре 160 °С скорость с; продольных волн в ней монотонно увеличивается до предельного значения 2400 м/с (рис. 7.72). Для продольной волны максимум затухания 8 наблюдается на стадии, когда произведение времени релаксации на частоту близко к единице. Прохождение поперечной волны начина

ется только после перехода определенной стадии процесса, когда появляется упругость формы. Затухание этой волны с момента ее появления резко и монотонно уменьшается. На практике используют продольные волны, позволяющие контролировать все стадии процесса. Методика и

|

Рис. 7.73. Влияние температуры полимеризации иа скорость С/ продольной волны и ее изменение во времени |

в) г)

в) г)

Рис. 7.74. Изменение ультразвуквого

импульса после прохождения через

отверждающийся стеклопластик через:

а - 3 часа; 6-7 часов; в - 24 часа; г - 48 часов

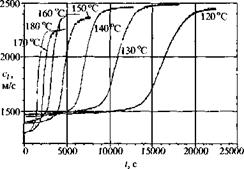

аппаратура позволяют исследовать и оптимизировать выбор температуры и времени отверждения смолы.

Г рафики изменения скорости звука во времени при различных температурах отверждения показаны на рис. 7.73. На основе полученных данных контроль процесса полимеризации связующих легко автоматизировать.

Методика применима и для контроля отверждения препрегов (заготовок ПКМ до полимеризации связующего). Однако армирующие волокна несколько меняют характер наблюдаемых зависимостей, что объясняется ухудшением акустического контакта на начальной стадии процесса.

Термореактивные пластмассы (ре - актопласты) получают смешиванием при комнатной температуре твердых гранулированных компонентов; смолы, отверди - теля и заполнителя [422; с. 1020; 425, с. 388/480]. Смесь нагревают до температуры плавления (60 ... 70 °С), а затем по - лимеризуют при температуре 100... 180 °С. Процесс полимеризации начинается при температурах 100 ... 120 °С и продолжается 20 ... 30 с. При использовании технологии прессования исходные материалы расплавляют и прессуют в пресс-форме, при литьевой технологии - пресс-форму заполняют предварительно расплавленной

массой.

Процесс полимеризации контролируют У 3-мето дом прохождения. Излучающий и приемный преобразователи продольных волн устанавливают на верхней и нижней частях пресс-формы. Затухание оценивают по амплитуде сквозного сигнала, упругие свойства — по времени его задержки. В промышленной установке, использующей метод прессования, применяют пьезокерамические преобразователи, стабильно работающие при давлениях до 60 МПа и температурах до 200 °С. Диаметр преобразователей 8 мм, рабочая частота от 4 до 5 МГц. Установка управляется компьютером, результаты измерений представляются на его дисплее. Расстояние между преобразователями автоматически измеряется и учитывается при расчете скорости и затухания.

При нагреве материал сначала размягчается, что отмечают по увеличению затухания и снижению скорости звука (а значит, и модуля нормальной упругости). Затем начинается полимеризация, сопровождающаяся ростом амплитуды сигнала и увеличением скорости звука (уменьшением времени задержки сигнала). С окончанием процесса полимеризации амплитуда сигнала и скорость звука достигают максимальных значений.

Рассмотрено влияние различных факторов на процесс полимеризации материала. Каждый полимер характеризуется своей формой кривой изменения затухания и скорости звука во времени. Одна из разработанных установок используется в производстве шкивов приводных ремней автомобильных двигателей. Установка выдает сертификат качества, содержащий кривую изменения скорости продольной волны от времени полимеризации.

Термопласты в отличие от реакто- пластов получают инжекционным (литейным) методом. При этом материал нагревают перед заполнением им пресс-формы, в которой он охлаждается и затвердевает. Для определения оптимального времени извлечения изделия из формы нужно знать

момент окончания процесса, который определяют по тем же признакам - прекращению роста амплитуды и изменения времени задержки сквозного сигнала.

Процесс отверждения связующего в стеклопластиках контролируют также по изменению скорости распространения УЗ - волн [247]. По мере твердения скорость звука в стеклопластике асимптотически повышается до максимума, причем закономерность эта разная для направлений вдоль основы и вдоль утка (основа и уток - совокупности нитей, идущих вдоль и поперек стеклоткани). Одновременно повышается прочность стеклопластика.

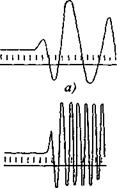

Другой способ контроля степени отверждения смолы - по изменению частотного спектра сквозного или донного сигнала [247]. Применяют широкополосные импульсы с центральной частотой 150 кГц. На рис. 7.74 показано изменение центральной частоты импульса, связанное с тем, что в материале с неотвержденной смолой высокочастотные составляющие спектра сильнее затухают. Частота повышается от 20 ... 25 до 144 кГц.

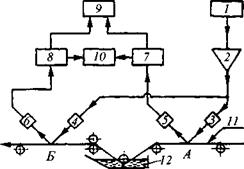

Контроль пропитки связующим армирующих волокон. В [77] сообщается о бесконтактном ультразвуковом способе контроля пропитки связующим армирующих тканей, лент и жгутов. Способ использует различие коэффициентов отражения УЗ-волн от пропитанного и непро - питанного материала на его границе с воздухом. Контроль проводили эхометодом на установке с двумя парами излучающих и приемных преобразователей с воздушной связью (рис. 7.75).

Углы наклона акустических осей преобразователей к поверхности материала составляли 15 ... 30°, центральные частоты импульсов 25 и 150 кГц. Одна пара преобразователей принимала отраженный сигнал от непропитанного материала, другая - после его выхода из пропиточной ванны материала и прохождения отжимных валков, удаляющих избыток связующего. Излучающие преобразователи каж-

|

Рис. 7.75. Структурная схема установки для УЗ-контроля пропитки смолой армирующих жгутов ПМК: 1 - генератор импульсов; 2 - усилитель мощности; 3,4 - излучающие пьезопреобразователи; 5, б - приемные пьезопреобразователи; 7,8 - широкополосные усилители; 9 - блок сбора и обработки информации; 10 - двухлучевой осциллограф; 11 - армирующий материал (А - участок сухой арматуры, Б - пропитанный участок арматуры); 12 - пропиточная ванна |

дой пары возбуждали от одного генератора, сигналы от приемных преобразователей сравнивали в блоке обработки информации. При содержании связующего в органожгутах от 40 до 60 % погрешность оценки количества связующего не превышает 3,3 %.

Контроль термообработки фторо - полимеров. Фторополимер - синтетический термопластичный материал. Изделия из фторополимеров на заключительной стадии изготовления проходят термообработку. Закалка обеспечивает равномерное распределение структурных образований, оптимальное соотношение кристаллических и аморфных областей в структуре полимера.

Скорость распространения звука в фторополимерах увеличивается с ростом кристалличности, что используют для контроля изделий из фторополимеров, например шлангов (В. Э. Штейберг и др). Вдоль стенки шланга распространяется У 3-волна с частотой 60 ... 100 кГц. Контроль выполняют методом прохождения. Поскольку чрезмерная кристалличность ухудшает свойства фторополимера, кри-

тернем качества является нахождение скорости (точнее, времени пробега УЗ через заданную базу) в определенном диапазо-

тернем качества является нахождение скорости (точнее, времени пробега УЗ через заданную базу) в определенном диапазо-

Опубликовано в

Опубликовано в