Контроль рельсов

26 мая, 2016

26 мая, 2016  admin

admin Документация. Основной НТД в России по УЗ-контролю рельсов - ГОСТ 18576-85. Он распространяется на основные типоразмеры рельсов, применяемые на железных дорогах и в метрополитенах; устанавливает методы УЗ-контроля для выявления в головке, шейке и зоне продолжения шейки в подошву рельсов внутренних дефектов: расслоений, флокенов, раковин, сосредоточенных ликваций, трещин, дефектов электроконтактной сварки. Стандарт не устанавливает методы УЗ - контроля наплавки. Подробное изложение современных методик контроля рельсов в процессе эксплуатации содержится в монографии [226].

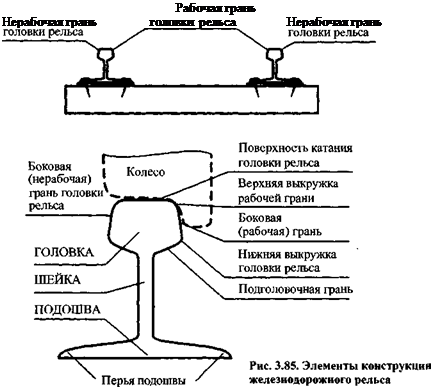

Для понимания принятой терминологии на рис. 3.85 указаны элементы конструкции рельса и их названия. Рельсы проходят контроль на рельсопрокатных и выборочно на рельсосварочных предприяти

ях, а также периодически во время эксплуатации в путевых условиях. В производственных условиях на предприятиях рельсы подвергаются УЗ - и магнитному контролю. В эксплуатационных условиях - УЗ-, магнитному, визуальному контролю и контролю на слух после удара типовым молотком. Несмотря на многократный контроль, рельсы остаются причиной ~ 30 % крушений поездов.

|

Все возможные типы дефектов в рельсах четко классифицированы по их местонахождению, природе, внешнему виду, причинам возникновения, влиянию на прочностные свойства рельса. Остродефектные рельсы подлежат немедленной замене. За менее опасными дефектами устанавливают систематическое наблюдение. При обнаружении трещин, не выходящих на поверхность, дефектный участок усиливают накладками.

Аппаратура и образцы. УЗ-конт - роль рельсов выполняется с помощью импульсного дефектоскопа с ПЭП или ЭМА - преобразователями. Универсальные дефектоскопы для этой цели употребляют редко. Обычно контроль рельсов в пути ведут специализированными дефектоскопами, приспособленными для выполнения ряда стандартных операций. Это смонтированные на специальной тележке двухниточные дефектоскопы типа "Рельс-5", "Поиск-2", "Поиск-1 ОЭ"; однониточные дефектоскопы типа "Рельс-4", "УРДО-3". Для контроля сварных соединений рельсов применяют дефектоскопы "Рельс-6". Весьма совершенным средством ручного контроля рельсов является многоканальный двухниточный дефектоскоп типа "Авикон-01" (рис. 3.86).

Высокопроизводительные средства контроля - это дефектоскопные автомотрисы АМД-01 и АМД-02 с аппаратурой "Поиск-20" и регистратором "Сарос"; УЗ-вагоны-дефектоскопы с аппаратурой "Поиск-6" и "Поиск-бЭ"; вагоны-дефектоскопы с магнитной и УЗ-аппаратурой - комплексом "Авикон-03".

Основная рабочая частота, на которой ведется УЗ-контроль, 2,5 МГц. Ручные дефектоскопы должны иметь аттенюатор со ступенями ослабления < 2 дБ. Допускается применять дефектоскопы без аттенюатора с проверкой чувствительности по СО, не требующим калиброванного изменения коэффициента усиления, или дефектоскопы без аттенюатора с системой автоматической настройки и поддержания чувствительности.

Часто к дефектоскопам, не имеющим аттенюатора, подключают имитатор дефектов - вспомогательный прибор, вырабатывающий под действием зондирующего импульса дефектоскопа свой импульс, подобный эхосигналу от дефекта. Этот импульс можно перемещать по линии развертки и изменять его амплитуду аттенюатором имитатора. Подводят импульс имитатора к измеряемому импульсу де-

|

Рис. 3.86. Съемный двухниточный дефектоскоп |

фектоскопа и, приравнивая амплитуду импульса имитатора к амплитуде измеряемого импульса, измеряют амплитуду последнего.

При контроле необходимы также СО для настройки и проверки работы дефектоскопа. Комплект СО включает в себя образцы СО-1, СО-2 и СО-3 по ГОСТ 14782-86, рассмотренные в разд. 2.2.1.3, или же образцы СО-IP и CO-ЗР. Их следует применять при контроле эхометодом и совмещенной схеме включения ПЭП на частоту > 1,5 МГц. В остальных случаях для проверки основных параметров аппаратуры и контроля должны использоваться СОП.

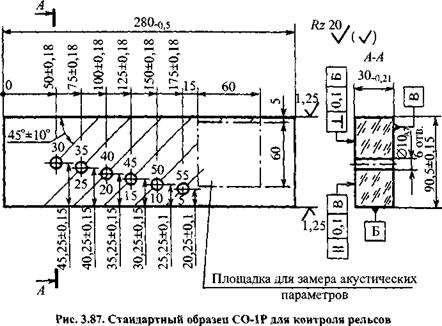

Стандартный образец СО-1Р (рис. 3.87) применяют для определения условной чувствительности вместо СО-1. Так же, как СО-1, он должен быть изготовлен из органического стекла марки ТОСП с акустическими свойствами по ГОСТ 14782-86. В образце выполняют шесть боковых цилиндрических отверстий диаметром 10 мм. Они заменяют боковые цилиндрические отверстия диаметром 2 мм в СО-1. Отверстиями следует поль-

|

зоваться, располагая преобразователь на верхней и нижней поверхностях образца. Соответственно около каждого отверстия приведены две цифры.

Цифры около отверстий говорят о том, какому отверстию в СО-1 оно соответствует. Каждая цифра указывает глубину расположения центра соответствующего отверстия диаметром 2 мм в СО-1 относительно верхней поверхности ввода этого образца, которое заменяется отверстием диаметром 10 мм при положении преобразователя на верхней или нижней поверхности СО-IP. Например, отверстие 45/15 в СО-IP, расположенное на глубине 125 мм, заменяет отверстия на глубинах 45 и 15 мм в СО-1.

Диаметр отверстий увеличен по сравнению с СО-1, но увеличена также высота образца, т. е. путь от преобразователя до отверстия. Эти два фактора компенсируют друг друга с учетом большого затухания УЗ в органическом стекле. Удовлетворительная компенсация достигается на частоте 2,5 МГц для преобразователя с углом призмы 35°. Однако на

других частотах и при других углах призмы амплитуды эхосигналов от отверстий в образце СО-IP будут отличаться от СО-1. В подобных ситуациях первичным считают СО-1.

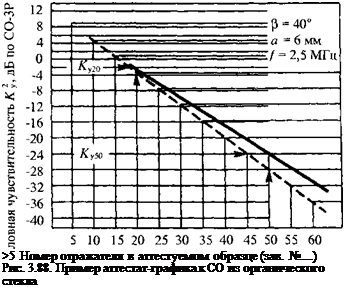

Важная акустическая характеристика образцов из органического стекла - коэффициент затухания в материале. Ее проверяют по следующему признаку: амплитуда третьего донного импульса по толщине образца должна отличаться от амплитуды соответствующего импульса в исходном образце не более чем на ±2 дБ. Допускается применять образцы из органического стекла, в которых это требование не удовлетворяется, но к такому образцу, как отмечалось в разд. 2.2.1.3, должен прилагаться аттестат-график, по которому можно сопоставить амплитуды сигналов для исходного и аттестуемого образцов.

Аттестат-график строят, определяя разность в децибелах между эхосигналами от отверстий диаметром 2 мм в исходном и аттестуемом образцах СО-1 с помощью преобразователя определенного типа. Измерения ведут по двум отверстиям, распо-

![]()

![]() ложенным на минимальном и максимальном расстояниях от поверхности ввода. За опорную точку (0 дБ) принимают максимальный эхосигнал от отверстия диаметром 6 мм на глубине 44 мм от СО-2. Точки строят в системе координат, как на рис. 3.88. Далее соединяют прямой линией точки, соответствующие каждому образцу-

ложенным на минимальном и максимальном расстояниях от поверхности ввода. За опорную точку (0 дБ) принимают максимальный эхосигнал от отверстия диаметром 6 мм на глубине 44 мм от СО-2. Точки строят в системе координат, как на рис. 3.88. Далее соединяют прямой линией точки, соответствующие каждому образцу-

На рис. 3.88 в качестве примера приведен аттестат-график для некоторого СО-1, который по затуханию не отвечал исходному СО-1. Штриховой линией обозначен график для исходного СО-1, а сплошной - график, по которому следует определять поправку к условной чувствительности, обусловленную несоответствием затухания УЗ в применяемом образце исходному образцу СО-1. Пример использования аттестат-графика: отверстие № 50 в аттестуемом образце в действительности соответствует отверстию № 45 в исходном образце. Заметим, что чем больше угол ввода ПЭП, тем меньшую условную чувствительность можно реализовать с его помощью.

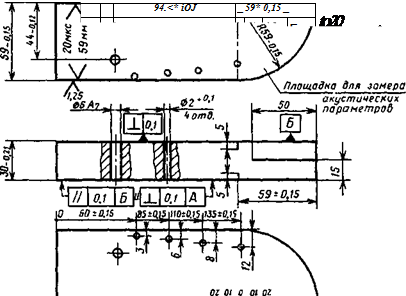

Стандартный образец СО-ЗР (рис. 3.89) заменяет образцы СО-2 и СО-3

S

о

_ я и «

б °

я о

S' к

S'

s

C5

Я

я

о

я

о

по ГОСТ 14782-86. Образец должен быть изготовлен из стали марки 20 с теми же акустическими свойствами, как СО-2. Его применяют для определения: условной чувствительности, мертвой зоны, погрешности глубиномера, местоположения точки выхода, угла ввода УЗ-колебаний, ширины основного лепестка диаграммы направленности, коэффициента преобразования при контроле рельсового металла или близкого к нему по акустическим свойствам. На боковых и рабочих поверхностях образца должны быть выгравированы риски, проходящие через центр четверть окружности и по оси рабочей поверхности. На боковую поверхность образца наносят шкалу значений угла ввода луча 40 ... 70 через 5°, построенную в соответствии с уравнением

I = 44tga.

Нуль шкалы должен совпадать с осью, проходящей через центр отверстия диаметром 6 мм перпендикулярно к рабочей поверхности образца. Значение 65° на шкале углов ввода луча а должно совпадать с риской, проходящей через центр окружности цилиндрической поверхности.

|

Подготовка к контролю. Поверхность рельса, с которой ведется контроль (поверхность ввода) при использовании ПЭП, должна быть очищена от отслоившейся окалины, грязи, льда и покрыта слоем контактирующей жидкости. В случае применения ЭМА-преобразователя она должна быть очищена от отслоившейся окалины и грязи. В качестве контактирующей жидкости используют воду, минеральные смазочные материалы, раствор спирта в воде и спирт. Чистота поверхности и состав контактирующей жидкости должны быть указаны в технической документации на контроль.

При подготовке аппаратуры, а также периодически в процессе контроля следует проверять основные параметры метода и аппаратуры. Частоту УЗ-колебаний, положение точки выхода, направление акустической оси, угол ввода, погрешность глубиномера, мертвую зону и лучевую разрешающую способность проверяют, как было рекомендовано в разд. 2.2.4. ГОСТ 18576-85 рекомендует способ проверки частоты, более удобный чем ГОСТ 14782-86. Вместо пазов переменной глубины в СО-4 применяются пересекающиеся риски, выполненные на поверхности, противоположной поверхности ввода, расстояние до которых от преобразователя изменяется при его перемещении вдоль рисок. Благодаря этому достигаются достаточно большие амплитуды эхосигналов при любых углах ввода наклонного преобразователя. Однако необходимого повышения точности таким способом достичь невозможно, поскольку в оценках,

приведенных в разд. 2.2.4.2, не учитывался такой фактор, как малость амплитуд при несоответствии угла ввода преобразователя углу образца.

Условная чувствительность - наиболее важный параметр. Ее при контроле эхометодом на частоте > 1,5 МГц чаще всего устанавливают по образцу СО-1 или СО-IP. Образец из органического стекла легок, и настройка по нему не требует наличия аттенюатора. Чувствительность дефектоскопа с преобразователем должна быть такой, чтобы индикатор (т. е. автоматический сигнализатор дефектов - АСД) срабатывал от эхосигнала, полученного от заданного отверстия в СО-1 (или СО-1Р; рис. 3.87). Определенная таким образом условная чувствительность Ку называется условной чувствительностью в миллиметрах.

Например, при сплошном контроле головки рельса преобразователем с углом ввода 60° условную чувствительность нужно установить так, чтобы индикатор срабатывал от отверстия на глубине 35 мм в СО-1. При этом, естественно, он будет также срабатывать от отверстий на меньшей глубине. Такую условную чувствительность обозначают Ку = 35 мм. Если

контроль выполняется преобразователем с углом ввода 50°, то приблизительно такая же условная чувствительность будет соответствовать Ку = 45 мм, поскольку преобразователь имеет меньший угол ввода и путь УЗ-волн в образце из оргстекла короче. Как видим, аттенюатор или имитатор дефектов при такой настройке не нужны.

Заметим, что если контроль выполняется не на частоте 1,8 МГц, а на частоте > 2,5 МГц, а условную чувствительность настраивают с помощью СО-IP, то чувствительность дефектоскопа будет завышенной. Удобство использования СО-1Р вместо СО-1 обусловлено тем, что эхосиг - налы от отверстий на глубине 35 или 40 мм в СО-1 располагаются за пределами строб-импульса, выделяющего зону возможного нахождения дефекта в головке рельса, поэтому для настройки дефектоскопа приходится перемещать строб - импульс по линии развертки, чтобы сначала выделить эхосигналы от СО-1, а затем - зону развертки, где могут появиться эхосигналы от дефектов.

Условную чувствительность можно также настраивать по образцу СО-2 или CO-ЗР, если дефектоскоп имеет аттенюатор или имитатор дефектов. Регулируя чувствительность прибора, добиваются получения эхосигнала от отверстия диаметром 6 мм на глубине 44 мм, а затем чувствительность повышают аттенюатором на заданное число децибелов Ку.

Условную чувствительность по СО-2 или CO-ЗР Ку , выражаемую разностью в

децибелах между показанием аттенюатора при данной настройке дефектоскопа и показанием, при котором цилиндрическое отверстие диаметром 6 мм в СО фиксируется индикаторами дефектоскопа, называют условной чувствительностью в децибелах. Между условной чувствительностью по СО-1 в миллиметрах (IfJ в мм) и условной чувствительностью по СО-ЗР (или СО-2) в децибелах (Ку в дБ) существует прямая связь. Она показана на рис. 3.88 в виде шкал на оси ординат слева и справа.

Рассмотрим последовательность выполнения настройки дефектоскопа на заданную условную чувствительность в децибелах. Например, требуется настроить дефектоскоп с преобразователем с углом ввода а = 60° на условную чувствительность Ку = 16 дБ по СО-ЗР. Нужно установить преобразователь на СО-ЗР и, перемещая его по поверхности ввода, выбрать такое положение, при котором амплитуда эхосигнала от отверстия диаметром 6 мм на глубине 44 мм будет наибольшей. При этом необходимо обращать внимание на

|

Работа звукового

индикатора

Звуковой индикатор

не срабатывает, так как А*=2<3

![]()

Рис. 3.90. Влияние размера дефекта на его выявляемость эхометодом при А' = 3

то, чтобы эхосигнал был именно от отверстия диаметром 6 мм, а не от нижнего угла образца. Обычно эхосигнал от нижнего двугранного угла образца на развертке всегда отстоит дальше от зондирующего импульса, чем эхосигнал от отверстия. Дополнительный признак - точка ввода преобразователя - должна находиться около отметки 60°. Еще один дополнительный признак - эхосигнал от двугранного угла - изменяет свою амплитуду при пальпировании.

Не меняя положения преобразователя, какими-либо регуляторами чувствительности устанавливают амплитуду эхо - сигнала на стандартный уровень. При этом кнопка аттенюатора "16 дБ" (в дефектоскопе УД2-12 или ему подобном) должна быть нажата. Снимают преобразователь с образца и отжимают эту кнопку. Чувствительность повысилась на 16 дБ, дефектоскоп настроен на заданную условную чувствительность.

Условную чувствительность при контроле ЗТ-методом, как отмечалось в разд. 2.3.3, определяют значением ослабления донного сигнала на бездефектном участке рельса, вызываемого моделью дефекта. Количественной характеристикой обнаруживаемости дефекта является

коэффициент выявляемое™ для ЗТ - метода, т. е. Ку = U0 - Um, где U0 - амплитуда выбранного донного сигнала (первого, второго, и-го) в децибелах; Um - амплитуда того же донного сигнала, но ослабленного дефектом.

При подготовке к контролю ЗТ- методом находят донный сигнал на бездефектном участке рельса (или на образце, параметры которого указаны в технической документации на контроль). Уменьшают донный сигнал на заданное количество децибелов (это значение и составляет условную чувствительность). Выделяют импульс, соответствующий донному сигналу, строб-импульсом АСД и настраивают порог срабатывания АСД так, чтобы импульс вызывал появление светового или звукового сигнала.

Очевидно, что чувствительность дефектоскопа тем больше, чем больше величина Ку, и выявляемость дефектов тем лучше, чем больше (по абсолютному значению) условная чувствительность. Например, дефект малого размера обнаруживается при Ку > 0,4, а дефект большего размера - при Ку > 0,2.

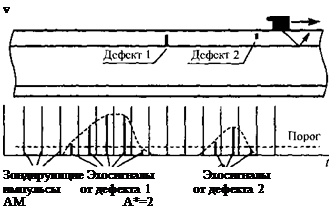

Минимальный условный размер дефекта ALmin, фиксируемый при заданной скорости контроля, измеряется следую

щим образом. При реализации как эхо-, так ЗТ-методов индикаторы дефектоскопа обычно срабатывают не мгновенно после появления (или исчезновения - при ЗТ- методе) однократного эхосигнала, а только после приема определенного, заранее заданного числа N эхосигналов (рис. 3.90) или пропадания N донных сигналов. Это позволяет исключить ложные срабатывания индикаторов дефектоскопа от всякого рода кратковременных помех.

Число N характеризует инерционность индикатора. Скорость сканирования v не должна превышать значения, при котором за время озвучивания дефектов, подлежащих выявлению, на регистратор поступит > N сигналов от каждого дефекта. При установленных значениях скорости сканирования v, частоте посылок зондирующих импульсов F, инерционности индикатора N дефектоскопом будут фиксироваться только те дефекты, условная протяженность AL вдоль рельса которых будет равна или превышать

=N/F.

Например, если при контроле рельса дефектоскопной тележкой N = 3 импульсам, F= 1000 Гц, v = 1,0 м/с,

AL = 3-1/1000 = 0,003 м = 3 мм.

Методики контроля. При контроле рельсов в пути применяются разные методики контроля головки, шейки, части подошвы, сварных соединений и болтовых соединений. Обычно система искателей дефектоскопа снабжена набором преобразователей, позволяющим одновременно контролировать все элементы рельса по различным схемам.

Контроль головки рельса. Головка является наиболее нагруженной зоной рельса. Особенно большие нагрузки испытывает участок головки рельса со стороны рабочей грани, так как именно на него передается силовое воздействие колес подвижного состава. В результате возникают контактно-усталостные трещины. На снижение прочности и живучести рельсов

|

Рис. 3.91. Схема контроля головки рельса |

влияют также дефекты заводского происхождения, наиболее опасны из которых поперечные трещины в виде темных и светлых пятен, так как они могут привести к хрупкому излому рельса под проходящим составом (поездом). Началом образования такого дефекта может стать также продольная трещина, развитие которой вызывает отслоение металла.

Практикой установлено, что продольные трещины, как правило, возникают на выкружке рабочей грани и распространяются в глубь головки рельса на 5 ... 11 мм. От этого дефекта на глубине расположения продольной трещины развивается усталостная поперечная трещина. В месте сварки поперечная трещина может начать развиваться в головке на любой глубине, в зависимости от расположения дефекта сварки. Таким образом, поперечная трещина - наиболее часто встречающийся и наиболее опасный дефект головки.

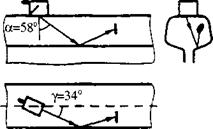

Для выявления таких дефектов в головке рельсов во всех эксплуатируемых дефектоскопах используют эхометод с преобразователем с углом ввода а = 60° (точнее, а = 58°). При этом для более полного озвучивания всей зоны головки рельса ПЭП поворачивают относительно продольной оси рельса на угол у = 32 ... 34° (угол разворота) в сторону рабочей грани (рис. 3.91).

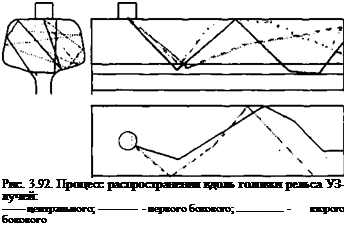

Процесс распространения и отражения УЗ-колебаний в головке рельса при таком вводе является очень сложным. Каждый из лучей диаграммы направленности

|

ПЭП вводится в головку под своим углом и распространяется по своей сугубо индивидуальной траектории. Для иллюстрации на рис. 3.92 рассмотрено распространение и переотражение в головке рельса трех лучей: центрального, совпадающего с направлением максимального излучения, и двух боковых, находящихся на противоположных сторонах диаграммы направленности ПЭП.

Такой процесс распространения показывает, что УЗ-лучи, хотя изначально их вводят в сторону рабочей грани, после одно - или двукратного переотражения от внутренних стенок головки переходят на нерабочую грань головки и далее распространяются по всему сечению головки рельса. Это существенно для УЗ-вагонов - дефектоскопов и дефектоскопных автомотрис, где зона фиксации эхосигналов от дефектов достигает 160 ... 230 мкс.

В дефектоскопных тележках зона временной селекции составляет всего лишь 65 мкс. В ней фиксируются только те сигналы, которые формируются УЗ - лучом, претерпевшим однократное отражение от подголовочной грани рельса. Поперечные трещины в головке рельса обнаруживаются, как правило, не прямым, а однократно отраженным от нижней грани головки рельса УЗ-лучом. При этом на начальном участке зоны селекции в пределах 40 ... 45 мкс от зондирующего им

пульса возможно появление эхосигналов от неровностей на нижней грани (полке) головки рельса, а в конце зоны селекции (в пределах 80 ... 90 мкс) - от микротрещин на рабочей выкружке головки. Дефектоскопные тележки такие отражения фиксировать не могут.

В зависимости от преимущественного направления движения поездов по данному участку пути поперечные трещины в головке рельса могут иметь отклонения от вертикальной ориентации до 15 ... 18°. Для надежного обнаружения дефектов различной ориентации в съемных двухниточных дефектоскопах при контроле головки рельса используют два идентичных преобразователя, направленных по и против хода движения поездов. Поэтому искательные системы всех двухниточных дефектоскопов содержат пару противоположно направленных наклонных ПЭП, излучающих УЗ-колебания в рельс под углом ввода а = 58° и развернутых в сторону рабочей грани на угол у = 34° относительно продольной оси рельса.

Для обнаружения поперечных трещин в головке рельса во многих дефектоскопических системах зарубежных фирм, например Sperry Rail Service (США), применяют наклонный преобразователь с углом ввода а = 70°, направленный вдоль продольной оси рельса, т. е. с углом разворота у = 0°. При этом за счет большого

угла озвучивания дефект фиксируется на значительном участке пути, т. е. условная протяженность компактного дефекта AL - 100 ... 200 мм по длине рельса.

Экспериментальная проверка такой схемы на рельсах с реальными дефектами показала, что ПЭП с а = 70° эффективен при обнаружении сильно развитых (площадью 50 ... 80 % площади головки рельса) поперечных трещин, заходящих в проекцию шейки рельса. Такая схема из 17 дефектов обнаружила только восемь трещин. В то же время с помощью применяемой в России описанной выше схемы все дефекты были найдены с обеих сторон весьма уверенно. Таким образом, преобразователь с а = 70° и у = 0° целесообразно использовать только как дополнительную схему контроля для выявления сильноразвитых поперечных трещин.

Многие поперечные дефекты со значительным развитием отражают УЗ-ко - лебания лишь верхней и нижней кромками (блестящие точки). Признаком обнаружения такого дефекта служит на экране дефектоскопа импульс, перемещающийся по развертке при движении ПЭП (для дефектоскопа "Поиск - 10Э"), или срабатывание стрелочного индикатора (для дефектоскопов "Рельс-5" и "Поиск-2").

Если поперечная внутренняя трещина в процессе эксплуатации распространилась со стороны рабочей грани головки за ее середину (за вертикальную ось симметрии) или вышла на поверхность рельса, то такой рельс заменяется без промедления. В других случаях дефектный участок усиливают накладками и подвергают периодическому повторному контролю.

Как показал опыт контроля двухниточными дефектоскопами с помощью приведенной ранее основной схемы про - звучивания, бывает пропуск поперечных трещин, размеры которых превышают половину площади сечения головки рельса. Это объясняется тем, что сильно развитый дефект по сравнению с дефектом на ранней стадии развития имеет поверх-

|

Рис. 3.93. Распространение лучей в головке рельса при контроле зеркальным методом |

ность, практически зеркальную для отражения У 3-волны частотой 2,5 МГц. Основной поток акустических волн, подчиняясь закону зеркального отражения, к излучателю-приемнику не возвращается. Только незначительная часть упругих колебаний, диффузно рассеиваясь на краях трещины, может вернуться к ПЭП.

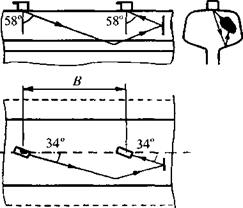

Для обнаружения таких трещин разработан зеркальный метод контроля, согласно которому на поверхность катания головки рельса на расстоянии В от излучающего преобразователя устанавливают второй преобразователь, принимающий переотраженные УЗ-колеба-ния. Путь УЗ - лучей при этом показан на рис. 3.93. Как видно, этот метод подобен эхозеркальному методу контроля сварных соединений, но вместо отражения от дна используется отражение от нижней грани головки рельса. При этом амплитуда принятых вторым ПЭП эхосигналов намного выше, чем амплитуда сигналов, диффузно рассеянных на краях трещины и принятых первым ПЭП.

В результате многочисленных экспериментов по обнаружению реальных дефектов и моделей трещин в головке рельса с помощью зеркального метода и системы из двух ПЭП определены следующие его основные параметры: углы ввода как первого, так и второго ПЭП 58°; углы разворота как первого, так и второго ПЭП 34° в сторону рабочей грани головки рельса, расстояние между двумя ПЭП В = 50 ± 2 мм.

Контроль шейки и подошвы рельса. Наиболее характерными дефектами шейки рельса с ее продолжением в подошву рельса являются: расслоение шейки, трещина в зоне сопряжения головки с шейкой рельса, поперечная трещина в шейке, волосовины, выколы части подошвы, трещины и коррозия подошвы, коррозия шейки, трещины и выколы подошвы, поперечные изломы.

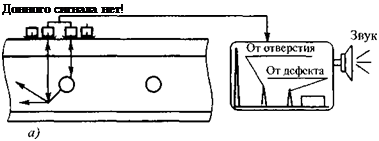

В эксплуатируемых съемных дефектоскопах "Рельс-5", "Поиск-2" и "Поиск - 10Э" для контроля зоны шейки и продолжения ее в головку и подошву рельса применяют ЗТ-метод, реализуемый с помощью прямого ПЭП, работающего в совмещенном режиме. Искательные системы дефектоскопов имеют два прямых преобразователя. Первый по ходу движения прямой ПЭП (основной) служит для сплошного контроля рельсов, второй (дополнительный) подключается специальной кнопкой и образует вместе с основным "УЗ-калибр" (см. ниже). При этом анализируется амплитуда донного сигнала, находящегося по времени в заранее выставленном стробирующем импульсе. Ручкой "Тип рельса" дефектоскопа добиваются совмещения строб-импульса с донным сигналом для рельса контролируемого типоразмера.

Для настройки чувствительности амплитуду донного сигнала на бездефектном участке рельса уменьшают до уровня срабатывания звукового индикатора, а потом увеличивают чувствительность (отжимают кнопки аттенюатора) на 14 дБ, что будет соответствовать настройке на чувствительность, равную коэффициенту выявляемое™ 0,2.

ЗТ-метод является единственным, позволяющим обнаруживать дефекты в виде вертикальных продольных расслоений, существенно рассеивающих УЗ-колеба - ния, но практически не отражающих волну в направлении к ПЭП. Причины рассеяния продольной волны на вертикальном дефекте пояснены на рис. 2.94. Дефект типа трещины в зоне сопряжения головки и шейки рельса обнаруживается ЗТ-методом при достаточно глубоком проникновении трещины в толщу шейки рельса, обеспечивающим необходимое для обнаружения дефекта ослабление донного сигнала. При этом, так же как при горизонтальной трещине в головке рельса, образуются многократные переотражения сигнала от трещины. При попадании одного из переотраженных сигналов в строб донного сигнала возможен пропуск дефекта.

Крайне необходимо своевременно обнаруживать в подошве рельса поперечные дефекты коррозионного происхождения, которые часто служат причиной разрушения. С учетом этого проводят модернизацию дефектоскопов "Поиск - 10Э". Один (или оба) из наклонных ПЭП с углом ввода а = 58° заменяют наклонным ПЭП с а = 45°, развернутым вдоль продольной оси рельса (у = 0°).

При изложенной схеме прозвучива - ния наклонными преобразователями не контролируются зоны головки и шейки рельса, что является ее существенным недостатком. Возможен одновременный анализ зоны подошвы и зоны шейки рельса. Для этого достаточно уменьшить время задержки стробирующего импульса (время начала строба) до 40 мкс, а время окончания строба оставить равным 190 ... 200 мкс.

Контроль рельса в зоне болтового стыка. Болтовой стык подвергается значительным воздействиям, вызываемым ударами колес при проходе стыковых зазоров. Особенно высокие напряжения возникают на кромках болтовых отверстий. Надрывы, полученные при сверлении, и коррозия ускоряют процесс трещино образования. Трещины, проходящие через болтовые отверстия, всегда начинаются у поверхности отверстия и обычно идут по-

|

|

шейке под углом ~ 45° к продольной оси рельса. В результате развития такой трещины с торца выкалывается кусок головки рельса длиной, примерно равной высоте рельса, что может привести к сходу подвижного состава.

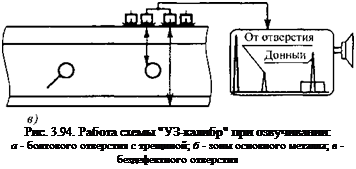

Для упрощения контроля зоны болтового стыка А. К. Гурвичем была предложена схема "УЗ-калибр", реализуемая с помощью одновременно включаемых в один дефектоскопический канал двух прямых ПЭП. При проходе болтового стыка с помощью кнопки "Канал-2" прямых ПЭП к основному ПЭП подключается дополнительный. Расстояние между преобразователями выбрано несколько больше диаметра бездефектного болтового

отверстия (рис. 3.94). При этом последнее не перекрывает одновременно оба УЗ- луча, и над таким болтовым отверстием всегда будет регистрироваться донный импульс. Наличие трещины полностью или частично перекрывает оба луча, что приводит к резкому уменьшению или полному исчезновению донного импульса, а следовательно, к срабатыванию индикатора.

Недостаток системы "УЗ-калибр" в том, что прямые ПЭП, озвучивающие зону болтового стыка, обеспечивают обнаружение только тех дефектов, проекции которых на поверхность катания выходят за проекцию болтового отверстия более чем на 10 мм. Если направление развития тре

щины близко к вертикальному, то ее проекция на поверхность катания может быть небольшой, в то время как реальная длина трещины может превышать 30 мм.

Более надежный способ обнаружения трещин, распространяющихся от болтового отверстия, - наблюдение за эхосигна- лами от отверстия и возможных трещин с помощью эходефектоскопа и наклонного преобразователя с углом ввода а = 38° в процессе перемещения преобразователя. При наличии трещины на экране появляются два эхосигнала: от отверстия и от трещины. Они наблюдаются одновременно или один за другим при движении преобразователя. Такая схема контроля болтовых стыков реализована в скоростных средствах контроля. Реализация ее в съемных дефектоскопах затруднена, так как существенно усложняет и замедляет работу дефектоскописта.

Дефектоскописту легче определить наличие трещины, если два эхосигнала (от отверстия и трещины) наблюдаются одновременно. Это, однако, зависит от того, от какой точки отверстия начинается трещина и в каком направлении она распространяется. Удобный способ обнаружения трещин реализован в дефектоскопе "Ави - кон-01", снабженном двухлучевым преобразователем с углами ввода 41 и 49°.

Перспективные схемы контроля рельсов. Г. Я. Дымкиным предложен способ возбуждения низкочастотных (~ 100 кГц) УЗ-волн в головке рельса с помощью наклонного преобразователя с углом ввода 44° и размером пьезоэлемента ~ 60 мм. При этих условиях волна в головке приближается к типу стержневых волн. Она распространяется вдоль рельса на значительные расстояния (8 ... 17 м) и позволяет выявлять дефекты по длине рельса в несколько метров или даже десятков метров из одной или двух позиций преобразователя, избегая тем самым необходимости непрерывного сканирования рельса. Чувствительность определяют по сигналу от торца рельса с последующим повышением

чувствительности до заданного уровня.

В [425, с. 732/270] также предложено применять для контроля железнодорожных рельсов волны, подобные распространяющимся в стержнях. Их рекомендуется возбуждать колесами движущегося со скоростью 50 км/ч поезда, а датчики, принимающие эхосигналы от излома в рельсах, - укреплять на самих рельсах.

А. К. Гурвичем и А. А. Марковым предложено использовать при контроле рельсов эффект Доплера. Оказалось, что целесообразно применять непрерывное излучение, однако вследствие ограниченной диаграммы направленности и постоянного движения преобразователя на входе дефектоскопа будут образовываться импульсы. При скорости движения 15 м/с доплеровское смещение частоты составит 15 кГц. Эхометод на базе эффекта Доплера по сравнению с обычным эхометодом обладает более высокой помехозащищенностью благодаря концентрации энергии эхосигналов в узком спектре частот и существенно большей мощности полезных эхосигналов.

В [428, докл. 3.05] дан сравнительный анализ результатов контроля одноименных участков рельсов в пути, выполненного различными дефектоскопическими средствами. Предложено представлять сигналы от разных каналов в виде единой картины дефектов на изображении поперечного сечения рельса. Чтобы исключить наложение сигналов от разных каналов, разработан способ изображении поперечного сечения рельса, но без сведения сигналов от разных каналов к единой координате. Необходимо обеспечить возможность изменения масштабов как по горизонтали, так и по вертикали; одновременного представления результатов контроля, полученных в разное время; запоминания результатов и т. д. С этой целью создана компьютерная программа по унифицированному представлению информации.

Опубликовано в

Опубликовано в