Контроль различных типов сварных соединений из углеродистых сталей

18 июня, 2016

18 июня, 2016  admin

admin 5.1.2.1. Контроль стыковых швов

Стыковые сварные соединения толщиной 2 ... 12 мм. Эти сварные соединения применяют в листовых и трубных конструкциях. Их чаще всего выполняют односторонней ручной дуговой сваркой или в сварной среде защитных газов. Контроль таких сварных соединений выполняют на высоких частотах (5 ... 10 МГц), поперечными волнами, преобразователями с углами ввода 65 ... 75° с возможно меньшей стрелой, чтобы преобразователь не упирался в валик шва (см. табл. 5.1). Для контроля швов с зачищен-

|

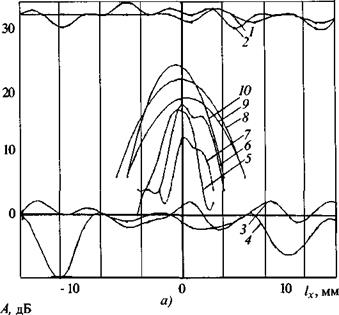

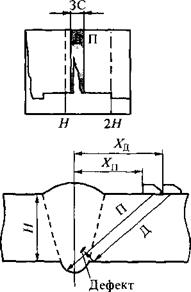

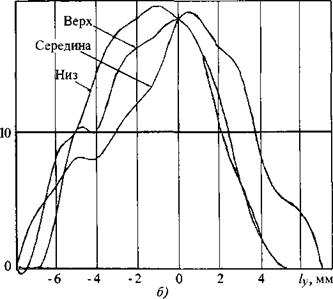

Рис. 5.7. Сигнал от провисания и дефекта вблизи корня шва: Д - эхосигнал от несплошности (дефекта); эхосигнал от провисания (совпадает с Д) ЗС - зона совпадения эхосигналов от корневого дефекта и провисания, вертикальные штриховые линии отмечают на экране точки отражения от нижней (Н) и верхней (2Н) поверхностей сварного соединения |

ными неровностями поверхности можно использовать наклонные преобразователи с меньшими углами ввода, а также использовать волны Рэлея и Лэмба. Уровень фиксации соответствует эквивалентной площади 4 ... 5 мм2, а дефекты с эквивалентной площадью 7 ... 10 мм2 обычно не допускаются.

Применяют поперечно-продольное сканирование, причем за один проход преобразователя поперек шва наплавленный металл и околошовную зону контролируют прямым и однократно отраженным лучом, как показано на рис. 5.1.

Настройку чувствительности при контроле сварных соединений толщиной до 12 мм в России выполняют, как правило, по угловому отражателю (зарубке). Настройку начинают с установки браковочного уровня. Чувствительность должна обеспечивать обнаружение зарубки заданного размера в СОП. Для этого находят максимальный эхо-сигнал от соответствующего углового отражателя, перемещая преобразователь по образцу. Уменьшают эхосигнал до принятого уровня на экране дефектоскопа. При этом запас чувствительности дефектоскопа должен быть не менее 15 дБ, в противном случае считают, что дефектоскоп непригоден для контроля.

Для установки уровня фиксации (контрольного уровня) повышают чувствительность дефектоскопа относительно браковочного уровня на 6 дБ. Для установки поискового уровня повышают чувствительность дефектоскопа относительно браковочного на 12 дБ.

Отметим возможные ошибки при контроле. В рассматриваемых сварных соединениях часто появляются ошибки проплавления, т. е. провисание металла в корне шва, утяжины и смещение стыкуемых кромок.

Ошибки проплавления вызывают появление на экране дефектоскопа ложных сигналов при контроле прямым лучом, причем ложные эхосигналы от провисания часто совпадают по времени с эхосигна - лами, отраженными от надкорневых дефектов, обнаруженных однократно отраженным лучом (рис. 5.7), что сильно усложняет расшифровку сигналов на экране дефектоскопа. В [350] показано, что наихудшее соотношение сигнал/помеха наблюдается для преобразователей с углами ввода45 ... 50°.

Эхосигналы от дефекта отличают от сигналов неровностей корневой части шва по следующим признакам:

1. По координате эхосигнала. Если обнаружен сигнал вблизи левой границы рабочей зоны линии развертки при контроле прямым лучом (правее отметки Н на развертке на рис. 5.7) и его амплитуда превышает браковочный уровень, то это свидетельствует о наличии недопустимого дефекта.

2. По расположению преобразователя относительно валика шва. Сигналы от провисаний обычно выявляются при меньшем расстоянии между преобразователем и швом, чем при выявлении надкор - невых дефектов.

3. По сопоставлению координат и амплитуд эхосигналов, измеренных с обеих сторон шва. В случае, если оба параметра имеют значительное различие, предполагают, что обнаружен сигнал от провисания или утяжины, поскольку форма провисания и утяжины часто бывает несимметричной.

4. По пространственному расположению контролируемого участка шва при сварке. На стыках, плоскость которых расположена вертикально, наиболее вероятно появление провисаний в части шва, сварка которого велась в горизонтальном положении. На горизонтальных стыках провисания располагаются более равномерно по периметру и возникают реже.

5. При контроле по схеме корневой тандем (см. разд. 2.2.5.1) эхосигналы от провисаний обычно не возникают. Контроль ведут спаренным (PC) преобразователем с большим углом ввода, что необходимо для озвучивания корня шва прямым лучом. Как известно, для возникновения эхосигнала по схеме эхозеркального метода необходимо, чтобы лучи от излучателя отражались от дефекта и дна ОК, а в случае провисания отражения от дна не происходит, эхосигнал не возникает. Даже если сигнал от провисания попадет на приемник, ему будет соответствовать большее время пробега и он будет находится за пределами рабочего участка развертки.

6. Сам факт наличия провисания или утяжины может быть установлен измерением толщины свариваемых элементов (например, труб) на сварном соединении и основном металле. В случае провисания толщина увеличивается, в случае утяжины- уменьшается. Наружный валик шва удаляется или немного заглаживается и его высота учитывается при измерениях.

Отражение от смещения кромок стыкуемых элементов может быть ошибочно принято за корневой дефект. Смещение

|

Эхосигнал от кромки трубы Зондирующий импульс |

|

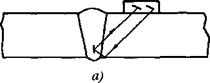

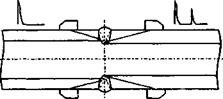

Рис. 5.8. Сигнал от смещения кромок стыкуемых труб из-за разностеииости (в) и несоосности (б) труб |

кромок из-за разной толщины свариваемых элементов (рис. 5.8, а) характеризуется обнаружением сигнала, выявляемого с одной стороны шва по всей его длине прямым лучом. С другой стороны шва ложный сигнал отсутствует при контроле как прямым, так и однократно отраженным лучом. В этом случае следует измерить толщину стенок элементов, чтобы определить причину появления эхосигналов.

Смещение кромок из-за несовпадения поверхностей стыкуемых листов при контроле прямым лучом вызывает появление эхосигнала при контроле с одной стороны шва, в то время как при контроле прямым лучом с другой стороны ложный сигнал отсутствует, но возникает эхосигнал при контроле однократно отраженным лучом. Смещение кромок возникает также при несоосности стыкуемых труб. В этом случае появляются ложные сигналы с разных сторон шва в диаметрально противоположных точках шва (рис. 5.8, б).

В некоторых сварных соединениях с V-образной разделкой допускается корне-

|

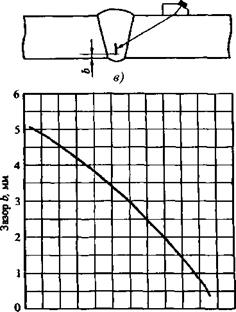

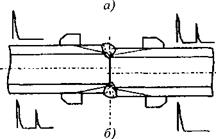

Рис. 5.9. Измерение глубины непровара А зеркальио-теиевым методом: а - схема контроля; б - огибающие донных сигналов идтп/ий при перемещении преобразователей; в - минимум донного сигнала для параметров: 1 - f= 5 МГц, а = 55°, Го = 53 мм; 2 -/= 5 МГц, а = 50°, L0 = 38 мм; 3 -/= 2,5 МГц, а = 50°, Г0 = 38 мм |

вой непровар, если его высота не превышает 1 ... 1,5 мм или определенной доли от толщины шва. Превышение непроваром заданной высоты можно оценить по амплитуде эхосигнала или условной высоте, которые сравнивают с амплитудой эхо - сигнала и условной высотой искусственного дефекта типа зарубки или риски [289]. Для этого должны быть предварительно построены графики, связывающие условную и реальную высоты непровара или амплитуды эхосигналов от непровара и искусственного дефекта. Подробно этот способ рассмотрен применительно к сварным соединениям толщиной 12 ... 60 мм, где он чаще используется.

Здесь рассмотрим способ оценки высоты непровара зеркально-теневым методом, предложенный Л. И Смирновой и

А. П Смирновой. Одинаковые наклонные преобразователи располагают на расстоянии L0 друг от друга (рис. 59, а), соответствующем максимуму донного сигнала Uq. Перемещая их совместно, наблюдают ослабление огибающей донного сигнала t/д mm /Uо (рис. 5.9, б). Минимальное значение донного сигнала Umm позволяет определить высоту непровара h (рис. 5.9, в).

Возможны также ложные отражения от наружного валика шва (выпуклости). Ложный сигнал определяют по координате отражателя. Такие ложные сигналы обычно уменьшаются при пальпировании. Радикальный способ устранения этих сигналов - локальная зачистка валика.

Довольно широкое распространение для контроля стыковых сварных соединений труб диаметром до 530 мм с толщиной стенки 2 ... 10 мм получили РС - преобразователи хордового типа (см. разд. 2.2.1.2). Они позволяют сформировать в середине шва акустическое поле, параметры которого обеспечивают эффективную выявляемость дефектов в наплавленном металле сварного шва и относительно низкий уровень сигналов, отраженных от неровностей валика усиления и провисания.

Для иллюстрации характеристик и возможностей хордовых преобразователей на рис. 5.10 показаны результаты выявления отверстий с плоским дном в фрагментах труб [80]. На рис. 5.10, а представлено изменение амплитуды эхосигнала при перемещении преобразователя по поверхности трубы на постоянном расстоянии от сечения, в котором расположены отража-

|

|

|

тели. Максимальные амплитуды эхосиг- налов от отражателей, расположенных на разной глубине по толщине стенки трубы, отличаются не более чем на 10 дБ. Разница амплитуд минимального сигнала от отражателя и уровня помех не менее 8 дБ, т. е. отношение сигнал-помеха достаточно велико.

Важно, что при перемещении преобразователя по поверхности образца в направлении к отражателю (рис. 5.10, б), т. е. перпендикулярно оси сварного шва, условный размер отражателя не превышает 3 ... 4 мм на уровне 6 дБ от максимума отраженного сигнала. Это означает, что контроль реальных сварных стыков можно проводить, перемещая преобразователь только вдоль оси сварного шва. Поперечное перемещение практически исключается, что существенно упрощает процедуру контроля по сравнению с традиционными технологиями. При этом также упрощаются требования к аппаратуре и повышается производительность контроля.

Для настройки чувствительности ультразвукового контроля с применением хордовых преобразователей разработаны специальные СОП в виде трубных сегментов с торцевым отверстием с плоским дном. Такие образцы обязательно входят в комплект с преобразователями при изготовлении и применении. Это позволило решить вопрос о метрологическом обеспечении хордовых преобразователей и настройке чувствительности при контроле. Весьма эффективен также контроль тонких сварных соединений системой "Скаруч", как описано в разд. 5.1.7.7.

Ремонт тонких сварных соединений сравнительно прост и недорог, поэтому оценку качества выполняют по упрощенному алгоритму - по двухбалльной (одноуровневой) системе, т. е. без диференциа - ции швов на баллы 2а и 26. Критерием является амплитуда эхосигнала. Если амплитуда превышает заданное значение (обычно эхосигнал от зарубки определенного размера), сварное соединение бракуется. Иногда (в частности, при контроле хордовыми преобразователями и системой "Скаруч") дополнительно используют условную протяженность дефектов и количество дефектов на 100 мм длины сварного шва.

Стыковые сварные соединения толщиной 12 ... 60 мм. Швы толщиной 12 ... 30 мм обычно выполняют односторонней сваркой, а швы толщиной 30 ... 60 мм - многослойной двусторонней сваркой или односторонней сваркой с вырубкой и подваркой корня.

Параметры контроля выбирают в соответствии с табл. 5.1. С увеличением толщины соединения частоту понижают, угол ввода уменьшают, а размеры настроечных дефектов увеличивают. Для соединений толщиной 12 ... 15 мм иногда применяют частоту 5 МГц и те же параметры, что для контроля более тонких швов.

При контроле швов, выполненных односторонней сваркой, эхосигналы от некачественного проплава(особенно от провисания металла) в корне шва также мешают расшифровке сигналов на экране дефектоскопа, как и при контроле более тонких соединений. Контроль производится одним преобразователем прямым и однократно отраженным лучом за один проход. Способы отстройки от сигналов, связанных с провисанием, утяжиной, смещением кромок, разной толщиной свариваемых элементов, те же, что при контроле более тонких соединений.

Если ложные сигналы от провисаний велики, то с целью повышения надежности и помехоустойчивости целесообразно проводить контроль раздельно корневой и остальной части шва. При этом верхнюю часть шва предпочтительнее контролировать однократно отраженным лучом преобразователем с меньшим углом ввода: 45 ... 50°.

Нередко при односторонней сварке листовых конструкций образуются значительные провисания (3 ... 5 мм). Их желательно удалить шлифовальной машинкой. Если этого не сделать, контроль нижней части швов будет сильно затруднен.

Относительная амплитуда сигнала < А-Аш> Относительная амплитуда сигнала < А - Аа0>

б) г)

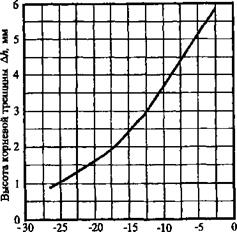

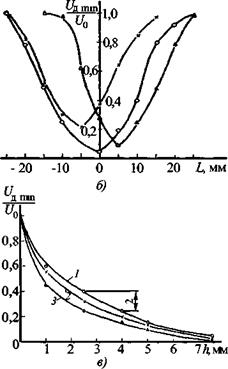

Рис. 5.11. Определение высоты непровара и

"висящей" трещины в корневой части шва по амплитуде эхосигнала:

а - схема контроля "корневой тандем"; б - график для определения высоты корневых и

"висящих" трещин; в - схема контроля совмещенным преобразователем; г - график для

определения расстояния "висящей" трещины до внутренней поверхности

В сварных швах, выполненных двусторонней сваркой, как правило, ложные сигналы от задней (по отношению к преобразователю) кромки валика меньше по амплитуде, чем в односторонних швах от провисания, за счет более плавных очертаний валика шва, и к тому же они расположены дальше по развертке на экране дефектоскопа. В этих швах наиболее характерным дефектом являются непровары в корне шва. Иногда эти непровары настолько сжаты (стянуты) остывающим металлом шва, что эхосигнал от них очень слабый. Причины образования таких непроваров рассмотрены выше. Подобные стянутые непровары встречаются в сварных соединениях также при других толщинах.

В многопроходных швах опасны шлаковые включения, которые лучше вы

являть при контроле с обеих сторон шва. При одностороннем прозвучивании возможен пропуск шлаковых включений, прилежащих к противоположной стороне разделки шва.

Наиболее опасные дефекты - трещины и непровары, ориентированные преимущественно в вертикальной плоскости. Эти дефекты плохо выявляются при прозвучивании одним преобразователем; лучшие результаты дает контроль по схеме тандем, как рассмотрено в разд. 2.2.5.1 и

3.2.7.3. В судостроительной промышленности предусмотрен обязательный контроль рассматриваемых сварных соединений как совмещенным преобразователем, так и по схеме тандем.

Как отмечалось ранее, в сварных соединениях с V-образной разделкой по амплитуде эхосигнала или условной высоте,

которые сравнивают с эхосигналом от искусственного дефекта типа зарубки или риски, можно оценить реальную высоту непровара ши корневой трещины [289]. Для этого должны быть предварительно построены графики связи условной высоты (или амплитуды) и реальной высоты дефекта.

Для построения графиков используют образцы сварных соединений с искусственными дефектами (рисками) или реальными дефектами различной высоты. Желательно иметь набор рисок с высотами, равномерно распределенными в диапазоне значений 2 ... 20 % номинальной толщины сварного соединения. Рекомендуется следующий минимальный набор высоты рисок: 2; 5; 10; 15 и 20 % от толщины.

Графики строят для конкретной схемы прозвучивания и конкретного типа преобразователя. Для определения реальной высоты трещин могут быть использованы схемы прозвучивания, отличные от схемы, по которой проводится контроль сварного соединения, например схема с двукратным отражением луча. В этом случае раствор пучка лучей увеличивается и расширяется диапазон высот измеряемых дефектов.

На рис. 5.11, а и б приведена схема контроля и график для определения высоты корневых непроваров и трещин по амплитуде сигнала при измерении по схеме корневой тандем. На оси абсцисс графика отложена разность (в децибелах) амплитуд сигнала от дефекта А и от двугранного угла Ах, на торце образца. График построен для преобразователей с углом ввода 45° на частоту 1,8 МГц с размером пьезопластины 14 х 20 мм, которые обеспечивают положение максимума чувствительности на расстоянии 5 мм от внутренней поверхности сварного соединения. График позволяет определять высоту трещин как выходящих на внутреннюю поверхность, так и невыходящих на нее ("висящих" над поверхностью, рис. 5.11, в). Точность определения высоты трещин по графику ±0,5 мм.

На рис. 5.11, г приведен график для определения расстояния "висящей" трещины от внутренней поверхности сварного соединения по амплитуде эхосигнала. График построен для совмещенного ПЭП из комплекта ПРИЗ-Д5 с углом ввода 40°, частотой 2,5 МГц.

Стыковые сварные соединения толщиной 60 мм и более. Такие швы выполняют многослойной или электрошла - ковой сваркой. Последняя производится в один проход при щелевой разделке.

Для швов толщиной более 150 мм, если есть доступ к обеим поверхностям стыка, контроль ведут с обеих поверхностей. При еще больших толщинах (более 200 мм) швов целесообразен контроль по слоям, причем в каждом слое (примерно через 50 мм по глубине) необходимо менять поисковую чувствительность и настраивать развертку заново.

При контроле толстостенных швов, ремонт которых весьма дорог, важно не только найти дефект, но и распознать его тип. Для исключения неоправданной пе - ребраковки необходимы количественные информативные признаки, о которых говорилось в разд. 3.2.7. Существенно может помочь дефектоскописту в правильной оценке характера дефекта знание его качественных информативных признаков.

Ложные сигналы - это импульсы от неровностей формирования внутреннего и наружного валиков шва при контроле прямым и однажды отраженным лучами. Для исключения возможной ошибки при оценке результатов контроля следует исключить из обзора сигналы, появляющиеся на экране дефектоскопа правее границы, соответствующей координате Г, равной одной (прямой луч) или двойной (однажды отраженный луч) толщине свариваемого элемента. Эта же рекомендация относится к контролю угловых, тавровых и крестообразных соединений со стороны привариваемого элемента. Зону перемещения преобразователя при его движении к шву следует ограничить положением, соответствующим отражению прямого луча от зоны, прилегающей к границе выпуклости шва, на поверхности, противоположной той, по которой перемещают преобразователь.

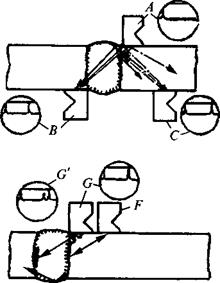

Далее рассмотрим пример контроля шва, выполненного электрошлаковой сваркой (рис. 5.12). Односторонний непровар вблизи одной из поверхностей изделия наиболее уверенно выявляется при контроле с противоположной стороны изделия (положение преобразователя С). В данном случае амплитуда эхосигнала и его пробег по линии развертки будут большими благодаря угловому эффекту. Из положения В этот дефект выявляется хуже, так как поверхность наплавленного металла неровная, а из положения А - очень плохо.

Односторонний непровар в середине шва характеризуется появлением одиночного отраженного сигнала с координатами, соответствующими расположению его по одной из границ поверхностей сплавления шва. Со стороны наплавленного металла (положение G преобразователя) непровар характеризуется значительными неровностями, что способствует формированию эхосигнала большой амплитуды. При прозвучивании со стороны основного металла (положение F) механически обработанная и несплавившаяся кромка основного металла почти зеркально отражает ультразвук. Эхосигнал может появиться лишь от отдельных оплавленных неровных участков.

Двусторонний непровар характеризуется тем, что в положении G преобразователя на экране дефектоскопа могут появиться одновременно два сигнала (С), соответствующие отражению УЗК от непроваров по обеим кромкам сварного шва. Несплавление отличается от непровара тем, что поверхность основного металла расплавляется, но не сплавляется с наплавленным металлом. Выявленные несплав - ления характеризуются теми же признаками, что и непровар. Однако в некоторых

|

|

|

Рис. 5.12. Схемы контроля и выявления дефектов в сварном шве толщиной более 60 мм, выполненном электрошлаковой сваркой |

случаях несплавление можно отличить от непровара, так как от него возникает эхо - сигнал значительной амплитуды при контроле со стороны наплавленного и основного металла, поскольку обе поверхности несплавления являются неровными.

Отличием трещин от непроваров и несплавлений является то, что они располагаются обычно в средней части наплавленного металла (положение D), таким образом, трещины, особенно в швах, выполненных электрошлаковой сваркой, можно квалифицировать путем определения координат. При контроле совмещенными преобразователями трещины часто дают небольшие эхосигналы и плохо обнаруживаются. В этом случае рекомендуется проведение контроля по схеме тандем, дифракционно-временным методом или акустической голографией (см. разд. 3.2.7).

Для шлаковых включений характерно то, что амплитуда эхосигнала от них приблизительно одинакова при прозвучива - нии под различными углами (см. табл. 3.2, способ 1). Скопления мелких шлаков и пористые зоны в сварном шве характеризуются появлением группы эхосигналов небольшой амплитуды. Рыхлость характеризуется появлением широкого эхосигнала неопределенной формы.

Опубликовано в

Опубликовано в