КОНТРОЛЬ ПРОЧНОСТИ

3 августа, 2016

3 августа, 2016  admin

admin Прочность - это способность материала сопротивляться разрушению. Испытания на прочность выполняют на образцах материала, нагружаемых на машинах, обеспечивающих деформации растяжения, сжатия, изгиба, скручивания и др. Неразрушающий контроль прочности позволяет выполнять экспрессные испытания без вырезки образцов.

|

|

|

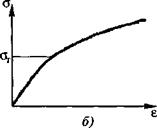

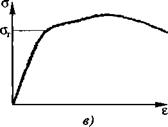

Рис. 7.19. Характерный вид кривых напряжение - деформация для: а - железа; б - металлов с гранецентрированной кубической кристаллической решеткой; в - стареющих алюминиевых и титановых сплавов |

Типичные кривые напряжение ст - деформация е при испытаниях на растяжение образцов из различных металлов приведены на рис. 7.19. Пропорциональная зависимость наблюдается только вблизи начала координат до значения напряжения, соответствующего пределу упругости сте.

Далее кривая имеет сложный характер, разный для разных материалов. Пределом текучести стт называют напряжение, при котором пластическая деформация составляет 0,2 % от длины образца, поэтому стт иногда обозначают ст0>2. На

![]()

![]()

![]()

![]() рис. 7.19, б и в напряжения сте и стт практически неразличимы. Максимальное значение напряжения определяет величину так называемого временного сопротивления или предела прочности ств. Это значение обычно принимают за меру прочности.

рис. 7.19, б и в напряжения сте и стт практически неразличимы. Максимальное значение напряжения определяет величину так называемого временного сопротивления или предела прочности ств. Это значение обычно принимают за меру прочности.

Акустические колебания обычно совершаются с малой амплитудой, т. е. они соответствуют начальному участку кривой напряжение - деформация. Прогнозировать по параметрам акустических волн поведение кривой при больших напряжениях и деформациях аналитически невозможно. В связи с этим ищут корреляционные зависимости акустических параметров от прочности материалов. Наиболее информативный акустический параметр для оценки прочности материала это скорость распространения волн. Она аналитически связана с упругими постоянными, описывающими начальный участок кривой напряжение - деформация.

Теория, основанная на модели правильной кристаллической решетки [37], дает следующую связь прочности ст со скоростью звука с:

ст ~ с4.

Однако неизбежные нарушения положения атомов в решетке, поликристалличность структуры эту зависимость нарушают.

Другим информативным акустическим параметром для оценки прочности служит затухание УЗ-волн. По величине затухания, иногда совместно со скоростью звука, оценивают прочность ПКМ и других неметаллических материалов.

В некоторых случаях, например для контроля прочности бетона, используют нелинейную зависимость деформации от амплитуды колебаний, приводящую к изменению скорости звука и нелинейным искажениям прошедшей через ОК упругой волны.

Для повышения точности предсказания иногда используют несколько акустических параметров или помимо акустических учитывают другие свойства (элек

трические, магнитные), контролируемые соответствующими неразрушающими методами. В [42], показано, что комплексный контроль с измерением скорости УЗ, коэрцитивной силы и твердости позволяет значительно точнее прогнозировать прочность материала, конкретно - стали 12Х1МФ. Контроль выполняют в два этапа: сначала отбирают определенные участки одним из методов, а потом проверяют другими методами.

Конкретные примеры применения акустических методов для оценки прочности различных материалов рассмотрены ниже. Так как в процессе контроля одновременно с прочностью часто определяют некоторые другие физико-механические свойства материала (например, упругие постоянные), будем рассматривать прочность как одно из этих свойств.

В современной теории прочности вводится также параметр разрывная прочность (fracture toughness). Это свойство поликристаллического материала, зависящее от его микроструктуры и определяющее сопротивление материала разрушению [394]. Разрывная прочность определяет критическое напряжение, при котором трещина определенного размера становится нестабильной и катастрофически растет. Разрывная прочность зависит не только от среднего размера зерна, но и от формы зерен, состояния границ зерен, плотности дислокаций и других параметров структуры материала.

Опубликовано в

Опубликовано в