Контроль прочности металлов

4 августа, 2016

4 августа, 2016  admin

admin Разрывная прочность связана с акустическими параметрами и может быть оценена ультразвуковыми методами. Теоретически эта связь выражается формулой [394]

ci Рз т

где Кіс - разрывная прочность для плоского напряженного состояния (ее размерность [Па-м|/2]); стт - предел текучести;

![]()

![]()

![]()

![]() М - константа материала; о - скорость продольной волны; т - показатель степени частоты / в уравнении а = cf для коэффициента затухания, обусловленного рэлеевским рассеянием; (3§ = daJdf 5.

М - константа материала; о - скорость продольной волны; т - показатель степени частоты / в уравнении а = cf для коэффициента затухания, обусловленного рэлеевским рассеянием; (3§ = daJdf 5.

Здесь daJdf оценивается как частота, соответствующая критической длине волны материала. Эта длина волны определяется критическим значением б, которое может быть средним размером зерна или иным параметром, связанным с зарождением трещины или процессом деформирования.

Величина (К1С/сТ)2 называется характеристической длиной и измеряется в метрах. Она пропорциональна размеру зоны, окружающей трещину и прилегающей к ее концу. Предполагается, что материал, в котором происходит пластическая деформация, накапливает энергию волны напряжения в области трещины, что характерно для поликристаллических материалов.

Выражение (7.3) для характеристической длины можно представить в виде

М^Ъаь , где ots - удельное затухание для критического параметра микроструктуры. Этот критический параметр и его среднее значение 5 должно быть определено для оценки характеристической длины в приведенных формулах. Однако теоретически 5 может быть найдено из условия для средней длины волны, при которой начинается стохастическое рассеяние ультразвука.

Связь прочности с акустическими параметрами может быть выражена также формулой

стт + А К[с+В$] = С, (7.4)

где А, В и С - постоянные материала. Параметр pi представляет собой наклон кри

вой затухания в функции частоты, измеренный при а = 1.

Приведенные соотношения между разрывной прочностью, пределом текучести, скоростью и затуханием УЗ-звука подтверждены экспериментально. Как и ожидалось, значительные изменения /Of- слабо влияют на скорость звука. Однако разрывная прочность, предел текучести и

характеристическая длина (К1С/аТ)2 тесно связаны с коэффициентом затухания материала.

Для вычисления р8 в поликристаллических материалах нет необходимости определять критический параметр микроструктуры 5. Это связано с тем, что корреляцию разрывной прочности обычно можно получить путем сравнения с коэффициентом затухания, измеренным на высшей частоте области рэлеевского рассеяния, например на частоте 100 МГц.

Измерения на сталях и титановом сплаве показали, что обратная пропорциональность между разрывной прочностью и пределом текучести лучше аппроксимируется полученной из выражения (7.4) формулой

а = (З, +AK[C/B.

Более подробные сведения даны в справочнике [394] и приведенных в нем ссылках на оригинальные работы.

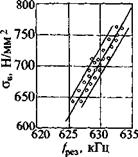

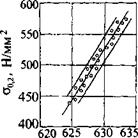

Для неразрушающего контроля прочности ряда материалов достаточно измерения скорости, которая может быть определена разными способами, включая нахождение собственных частот ОК. Л. Я. Левитан с соавторами показали, что для углеродистых сталей скорость звука (обратно пропорциональная частоте / при резонансном методе измерения) монотонно уменьшается с ростом предела текучести и предела прочности (рис. 7.20). При фазовых превращениях в веществах скорость звука скачкообразно изменяется.

![]()

а) б)

Рис. 7.20 Зависимость предела прочности и предела текучести

стали 45 от резонансной частоты

Для контроля прочности на разрыв крепежных болтов применяют также интегральный метод собственных частот [400], названный авторами работы ультразвуковой резонансной спектроскопией. Измеряли собственные частоты продольных колебаний стальных болтов в диапазоне частот 40 ... 180 кГц. Благодаря высокой (более 2500) добротности небольшие (порядка долей процента) изменения частот легко регистрировали. Размеры и плотности материала изделий выдерживали с высокой точностью, поэтому единственным фактором, влияющим на собственную частоту, является модуль Юнга. С увеличением прочности собственная частота ОК (а значит и модуль Юнга) уменьшалась. Однако влияние прочности на собственную частоту очень невелико: уменьшение

прочности на 12,6 % увеличивало собственную частоту всего на 0,33 %. Поэтому трудно избавится от влияния мешающих факторов - изменений размеров и плотности материала ОК. Тот же способ применяли для контроля твердости стальных болтов (см. разд. 7.6).

Опубликовано в

Опубликовано в