КОНТРОЛЬ ПОВЕРХНОСТНО УПРОЧНЕННЫХ СЛОЕВ

15 августа, 2016

15 августа, 2016  admin

admin Поверхностям некоторых изделий придают повышенную твердость с помощью поверхностной закалки. Эта цель достигается двумя способами: химикотермической обработкой (азотированием, цементацией, борированием) или электротермообработкой. Изделия типа рельсов, валков холодной прокатки подвергают поверхностной закалке последним способом.

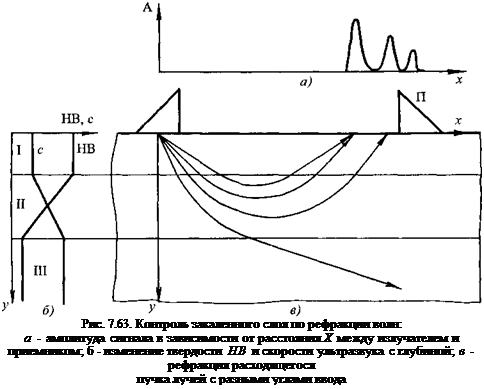

Измерение толщины поверхностной электрозакалки. Структура металла, подвергнутого поверхностной элекгроза - калке, содержит твердый закаленный слой I, переходную зону II, глубже которой

расположен сырой (незакаленный) металл III (рис.7.63, б). Закаленный слой имеет мелкозернистую структуру и наименьшую величину скорости звука (показаны ориентировочные значения скорости с и твердости по Бринеллю НВ). Сырой металл имеет крупнозернистую структуру и более высокую скорость звука. Промежуточная зона характеризуется промежуточными постепенно меняющимися значениями твердости, величины зерна и скорости УЗ. Основная задача неразрушающего контроля - определение толщины закаленного слоя.

|

Исследованы два пути решения задачи: использование эффекта изменения скорости в зависимости от твердости и наблюдение за уровнем структурных помех, которые увеличиваются по мере увеличения средней величины зерна. Первый способ реализуют с помощью рефракции УЗ-лучей. Он разработан в ЦНИИТмаш

|

|

|

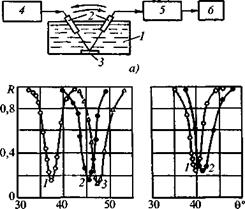

б) Рис. 7.64. Контроль закаленного слоя по уровню структурных помех: а - схема контроля; б - сопоставление результатов измерения глубины расположения переходной зоны ультразвуком (сплошная линия) и по микрошлифам (штриховая линия) |

и эффективен при закалке токами промышленной частоты. Для этого способа закалки характерна большая ее глубина и широкая промежуточная зона.

Продольные или поперечные волны направляют под большим углом к поверхности ОК (рис. 7.63, в). Увеличение скорости УЗ с понижением твердости НВ и глубины под поверхностью вызывает рефракцию (искривление) лучей и возвращение их на поверхность ввода. Интерференция искривленных лучей приводит к возникновению максимумов, отмечаемых приемным преобразователем (рис. 7.63, а). Положение максимумов позволяет рассчитать глубину закаленного слоя и градиент изменения скорости с глубиной, характеризующих переходную зону.

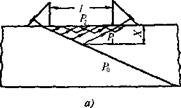

Второй способ основан на наличии максимума огибающей структурных помех, глубина залегания которого корреляционно связана с полной глубиной закаленного слоя вплоть до границы сырого металла. Способ дает лучшие результаты для контроля закалки токами высокой частоты, отличающейся малой глубиной закалки и узким переходным слоем. Способ требует гораздо меньших расстояний между преобразователями на поверхности ОК. Способ применен В. А. Святовым и др. (НКМЗ, г. Краматорск) для контроля PC-преобразователем на частоте 4 МГц [297].

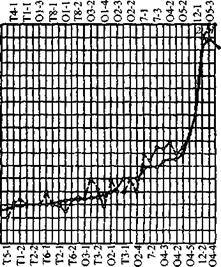

Г. В. Зарочинцев (ВНИИЖД) применил другой вариант этого способа для контроля закалки рельсов. Расстояние I между излучающим и приемным наклонными преобразователями поперечных волн изменяется (рис. 7.64, а), и фиксируются импульсы, рассеянные на неоднородностях структуры. Угол ввода преобразователей 65 ... 70°, оптимальная частота 6 ... 12 МГц. Определяется расстояние 1т, соответствующее максимуму сигнала структурных помех, по которому рассчитывается глубина закалки.

На рис. 7.64, б приведено сопоставление результатов измерения (в мм на оси ординат) глубины расположения переходной зоны ультразвуком и определенной по микрошлифам, в зависимости от режима закалки (условно указан на оси абсцисс)

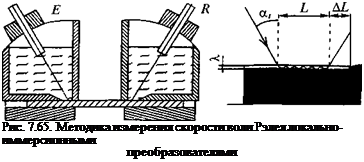

Контроль химико-термической обработки. В [422, с. 880] предложен контроль глубины азотирования и цементации хромо-молибдено-ванадиевой и никель- хромистой сталей с помощью рэлеевских волн. Излучающий Е и приемный R преобразователи расположены под углами а„ обеспечивающими возбуждение и регистрацию поверхностной волны. Используются локальные иммерсионные преобразователи (рис. 7.65). Измеряют скорость звука на двух базах L иЬ + AL, это позво-

|

ляет исключить неопределенное время пробега УЗ в жидкостных призмах и части образца S, нагруженной жидкостью. Азотирование и цементация уменьшают скорость поверхностной волны.

Меняя частоту УЗ, изменяют длину А, и глубину проникновения поверхностной волны. Эти данные обрабатываются для изучения структуры поверхностного слоя. Для образцов с механически упрочненной поверхностью скорость практически не изменяется с частотой.

И. В. Троицкий разработал УЗ-метод контроля химико-термического ши лазерного поверхностного упрочнения деталей, основанный на возбуждении волн Стоун - ли. Скорость этих волн зависит от толщины покрытия и его свойств. На рис. 7.66, а показана иммерсионная установка для такого контроля. Измеряется амплитуда отражения от ОК 3 в зависимости от углов падения и отражения волн, излучаемых и принимаемых преобразователями 2. При достижении углов 0, при которых в ОК возбуждается волна Стоунли, энергия уносится этой волной и коэффициент отражения R резко уменьшается (рис. 7.66, б, в). Составлены графики и таблицы зависимости значения критического угла от толщины никелевого или борированного слоя.

Контроль наклепа. Некоторые детали для повышения прочности при циклических контактных нагрузках подвергают наклепу - пластической деформации поверхностных слоев. Во ВНИИНКе предложен и апробирован метод контроля на

клепа по скорости волн Рэлея [29]. Как отмечалось, при упругой деформации растяжения происходит уменьшение скорости. При сжатии скорость, наоборот, увеличивается. При достижении области пластической деформации и последующем снятии нагрузки отмеченные изменения скорости сохраняются.

Основной тип деформации при наклепе - сжатие. Ожидалось, что оценку

|

б) в) Рис. 7.66. Схема установки для контроля химически упрочненных слоев (а): 1 - иммерсионная ванна; 2 - излучающий и принимающий преобразователи; 3 - ОК; 4 - генератор; 5 - усилитель; 6 - измеритель амплитуды. Угловая зависимость коэффициента отражения УЗ-волн R для стали 45 (б) и композиционного материала вольфрам- медь-никель (в): 1 - без покрытия; 2-е борированным слоем 50 мкм и никелевым покрытием 10 мкм; 3-е борированным слоем 100 мкм |

напряжения деформации при наклепе можно выполнять по увеличению скорости рэлеевских волн (по сравнению с не - деформированным состоянием). Этому мешает деформация растяжения, которая также возникает при наклепе. Эксперименты показали, что в целом скорость при наклепе уменьшается. По этому результирующему уменьшению скорости рэлеевских волн можно качественно судить о состоянии наклепанной поверхности.

Опубликовано в

Опубликовано в