Контроль поковок и отливок различного типа

15 мая, 2016

15 мая, 2016  admin

admin 3.3.1.6.1. Контроль дисков турбин,

компрессоров и других поковок авиационной

промышленности

Диски авиадвигателей относятся к чрезвычайно ответственным изделиям, поэтому их желательно контролировать на максимально высокой чувствительности. Они изготовляются из сплавов на основе железа, никеля и титана - жаропрочных материалов, часто обладающих круп

нозернистой структурой и повышенным рассеянием УЗ, что ограничивает возможность повышения чувствительности.

Производственной инструкцией ПИ 1.2 Министерства авиационной промышленности, утвержденной в 1987 г., предусматривается УЗ-контроль после прохождения изделием каждой из технологических операций. Среди них: изготовление слитка; изготовление кованых "шайб" или штампованных заготовок на металлургическом предприятии. Далее проводят их входной контроль на моторостроительном предприятии до термообработки, а затем после термообработки и, наконец, контроль готовых дисков.

Дефектоскоп для контроля дисков должен иметь частоты 1,25; 2,5 и 5 МГц, пределы зоны прозвучивания по глубине от 1 мм (с PC-преобразователем) до 1000 мм (по стали), глубиномер с погрешностью не более ± 2 %, регулировку чувствительности аттенюатором от 0 до 80 дБ с погрешностью ± 2 дБ, отсечку шумов, ВРЧ с пределами регулировки по усилению 30 дБ и глубине до 500 мм. В комплект дефектоскопа должны входить прямые, PC- и наклонные преобразователи.

В инструкции очень подробно изложены требования к СОП. Их материал не должен отличаться от материала изделия

более чем на 10 % по КЗ и уровню структурных шумов. Способ измерения КЗ не указан, а оценка уровня структурных шумов рассмотрена подробно. Перед изготовлением СОП материал контролируют на повышенной чувствительности. Аттенюатором и ВРЧ устанавливают уровень структурных шумов на 1/4 высоты экрана. С учетом этого не допускаются дефекты, амплитуда эхосигнала от которых выше половины экрана.

Искусственными отражателями при контроле продольными и поперечными волнами служат плоскодонные отверстия на глубинах 2 ... 200 мм. Приняты меры, исключающие влияние боковых поверхностей СОП на амплитуду эхосигнала от отверстия. Оптимальная рабочая частота определяется по максимальному отношению амплитуд сигнала от заданного контрольного отражателя, расположенного на максимальном расстоянии от преобразователя, к уровню структурных шумов. Контроль выполняют всеми типами преобразователей: прямыми контролируют толщины > 10 ... 15 мм, PC - толщины

1 ... 30 мм, наклонными осуществляют контроль на наклонные к поверхности дефекты.

Предусмотрен также контроль поверхностными волнами, а тонких участков (тоньше 5 мм) штампованных дисков - нормальными волнами. В этих случаях настройка выполняется по искусственным отражателям, подобным зарубкам. Толщина СОП для контроля нормальными волнами не должна отличаться от толщины ОК более чем на 0,1 мм.

Шаг сканирования не должен превышать 3 мм для прямых и наклонных и

2 мм для PC-преобразователей. Его уточняют экспериментально по ослаблению на 20 % максимального эхосигнала от заданного контрольного отражателя, расположенного на глубине 4,5 мм. Скорость сканирования 1 м/мин.

Чувствительность контроля определяется минимальными размерами искусственного отражателя, эхосигнал от которого на 6 ... 8 дБ превышает уровень структурных шумов при максимальной толщине ОК. По терминологии ГОСТ 24507-80 эта чувствительность соответствует уровню фиксации. Ее определяют экспериментально или с помощью диаграммы АРДЗШ. Последняя представляет собой обычную АРД диаграмму, на которой дополнительно проводят кривую уровня структурных шумов (зоны шумов) для ОК в зависимости от расстояния от преобразователя.

В толстых изделиях с высоким уровнем структурных шумов не удается выровнять уровень шумов с помощью ВРЧ. Такие объекты контролируют послойно, последовательно выделяя строб-импульсом слои по толщине изделия и настраивая чувствительность для каждого слоя. Начинать рекомендуется с самого глубокого слоя.

Выполняют контроль прямым преобразователем, а в мертвой зоне - РС - преобразователем. Если толщина диска <30 мм, то контроль осуществляют только PC-преобразователем. Контроль проводят в две стадии. При отборочном контроле на повышенной чувствительности отмечают зоны, где имеются эхосигналы.

Диски, в которых не обнаружено эхо- сигналов, на 20 % больших уровня фиксации, считают годными. При браковочном контроле оценивают обнаруженные дефекты, для которых амплитуда превосходит уровень фиксации. Бракуются диски, где имеются дефекты, амплитуда эхосигнала от которых больше, чем от оговоренных в технических условиях искусственных отражателей.

Отборочный контроль проводят с двух торцовых поверхностей диска. В некоторых случаях контроль может также проводиться с образующей ободной части диска и со сторон центрального отверстия.

При таком контроле отмечают зоны, где донный сигнал ослабился на величину > 30 %. Эти зоны контролируют повторно с корректировкой чувствительности. Диски, в которых имеются участки, где донный сигнал ослабился на величину > 70 %, считают не прошедшими УЗ-контроль.

Согласно ОСТ 1.90197-89 брак заготовок дисков и шайб (идущих на диски и валы) из титановых сплавов определяют по плоскодонным отражателям диаметром

1,5 мм. Однако заготовки дисков и шайбы бракуются также в том случае, если амплитуда эхосигнала от предполагаемого дефекта даже меньше амплитуды эхосигнала от плоскодонного отражателя диаметром 1,5 мм, но превышает уровень структурных помех контролируемого металла на > 8 дБ. Таким образом, при достаточно низком уровне структурных шумов металла браковочным признаком УЗ - контроля заготовок дисков и шайб может быть плоскодонный отражатель диаметром < 0,8 мм.

В заготовках из титановых сплавов трудно обнаруживаемый дефект - обогащенные азотом включения - нитриды. Это твердые вещества, которые не расплющиваются при обработке давлением. Около них могут возникать трещины, поэтому они существенно ослабляют прочность диска. Для их обнаружения разработаны Методические рекомендации № 40-5/86 Д.

Предусмотрен контроль изделий прямым, PC и наклонным преобразователями по той же схеме, что и в инструкции ПИ 1.2. Контроль наклонным преобразователем изделий толщиной > 20 мм выполняют прямым лучом, 4 ... 20 мм - прямым и однократно отраженным лучами, < 4 мм - трижды отраженным лучом. Преобразователь разворачивают так, чтобы проверить металл во всех направлениях.

Чувствительность при контроле прямым преобразователем настраивают на браковочный уровень по плоскодонному отверстию диаметром 0,8 мм (.S) = 0,5 мм2).

Поисковый уровень соответствует вдвое меньшей амплитуде эхосигнала. При контроле наклонным преобразователем чувствительность настраивают по отверстию диаметром 0,5 мм, глубиной 1 мм с коническим дном. Амплитуду эхосигнала от засверловки измеряют при разных направлениях озвучивания и вычисляют среднее значение.

Для поковок из алюминиевых сплавов первой категории изделий массой до 500 кг уровень фиксации и браковочный уровень соответствуют диаметрам плоскодонных отверстий D0 = 1,6 мм (S0 = = 2 мм2), А = 2,0 мм (S = 3,2 мм2), для изделий второй категории - соответственно 2,5 (5 мм2) и 3,2 мм (8 мм2).

Для штамповок из алюминиевых сплавов первой категории массой до 200 кг уровень фиксации и браковочный уровень соответствуют диаметрам плоскодонных отверстий D0 = 1,6 мм, Г), = 2,5 мм, для изделий второй категории - соответственно 2,5 и 3,2 мм. Это значения того же порядка, что приведенные выше для энергетического оборудования.

Расстояние между дефектами должно быть > 25 мм, реальная протяженность дефектов для изделий первой категории не должна превышать 20 мм, а для изделий второй категории - 30 мм. Для наиболее нагруженных участков установлены диаметры плоскодонных отверстий D0 = 1,2 мм и D = 1,6 мм. Дефекты заготовок, выходящие за габаритные размеры готовой детали, не учитываются.

Д. С. Шрайбером (Всесоюзный институт авиационных материалов, Москва) предложено для контроля авиационных дисков со сложной формой поверхности в процессе производства на иммерсионной установке осуществлять автоматическое слежение за рельефом поверхности с помощью вспомогательного разнесенного PC-преобразователя. Ориентация перпендикулярно к поверхности ввода соответствует достижению максимума сигнала этого преобразователя, отраженного от по-

|

верхности ввода. Впоследствии идея автоматической ориентации УЗ перпендикулярно к поверхности ввода по максимуму сигнала использовалась во многих разработках.

Диски также контролируют в процессе эксплуатации авиадвигателей, в частности диски первой ступени компрессора низкого давления [76]. С этой целью компрессор частично демонтируют, чтобы получить доступ к центральному отверстию в ступице диска. С поверхности этого отверстия выполняют контроль эхоме - тодом с помощью прямого контактного преобразователя на частоте 2,5 МГц. Протектор преобразователя имеет цилиндрическую форму, чтобы он контактировал с вогнутой цилиндрической поверхностью центрального отверстия.

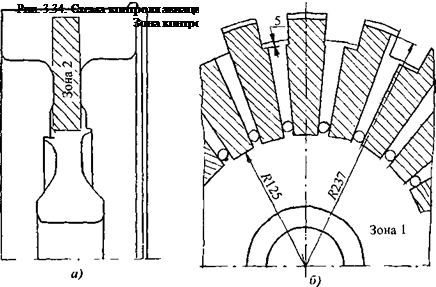

Преобразователь перемещают центрирующим механическим приспособлением. Контроль выполняют в два этапа. Сначала контролируют зону 1 вблизи ступицы диска, а затем зону 2 - участок полотна диска, галтельного перехода и межпазовых выступов (рис. 3.34). При перехо

де от одной зоны к другой изменяют часть линии развертки, выделяемую строб- импульсом.

Чувствительность настраивают по эхосигналам от крепежных отверстий диска, фиксируя эхосигналы амплитудой, в 4 раза меньшей, как признаки наличия дефекта. При этом в зоне ступицы выявляется плоскодонное отверстие диаметром 4 мм.

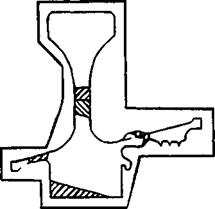

Поковки авиационных двигателей отличаются сложной формой, даже когда деталь имеет вид заготовки, предназначенной для дальнейшей механической обработки (рис. 3.35). Фирма Kraut-kramer [422, с. 82] разработала иммерсионную установку для контроля таких заготовок. Преобразователь может перемещаться в трех направлениях и изменять угол ввода. Контроль предусматривает выполнение нескольких последовательных операций (32 операции и даже больше), связанных с перемещением преобразователя над различными участками заготовки при различных углах ввода. Заштрихованные области при этом контролируются повторно

(до 20 %). Все этапы контроля могут быть воспроизведены.

Для сопоставления с отечественными методиками контроля приведем данные по УЗ-контролю авиационных материалов из американского стандарта Aerospace material specification (ASM 2630A).

Контроль плоских, прямоугольных, круглых, цилиндрических заготовок толщиной > 12,5 мм выполняется эхомето- дом, продольными и поперечными волнами в контактном или иммерсионном варианте. Выявляют трещины, структурные нарушения и другие несплошности, как выходящие, так и не выходящие на поверхность ОК. Из сказанного следует, что данный документ относится не только к дискам, но и к другим изделиям, применяемым в авиационной промышленности.

Аппаратура должна обеспечивать линейность изображения на экране по вертикальной и горизонтальной осям с погрешностью < 3 %. Рекомендуется: применять частоты > 2,25 МГц для продольных волн и 1 МГц для поперечных; размер пьезоэлемента иммерсионного преобразователя 9,5 ... 19 мм; для контактного прямого преобразователя пьезоэлемент площадью до 650 мм2, размером

12,5 ... 28 мм; для контактного наклонного преобразователя пьезоэлемент площадью 25 х 25 ... 25 х 12,5 мм2.

Акустическое поле прямого преобразователя проверяется в иммерсионной ванне. По отражению от стального шарика диаметром 3 мм определяют положение границы ближней зоны N, по отражению от плоскости, перпендикулярной к оси преобразователя, - расстояния от N, соответствующие ослаблению эхосигнала на 3 или 6 дБ при смещении плоскости ближе и дальше от преобразователя. Отражение от стального шарика помогает узнать ширину поля в плоскости на расстоянии N. Отношение ширины поля в двух перпендикулярных направлениях должно быть <0,75: І. Для наклонного преобразовате-

|

Рис. 3.35. Заготовка диска сложной формы (показано сечение выше оси). Наружный контур - заготовка до механообработки |

ля проверяют положение точки выхода и угла ввода на образцах V-l, V-2 или подобных им.

При контроле иммерсионным вариантом иммерсионная жидкость не должна взаимодействовать с материалом ОК, а также содержать пузырьки воздуха. При контроле контактным вариантом для акустического контакта применяют машинные масла все более густой консистенции при повышении величины неровностей поверхности ввода от 0,1 до 0,5 мкм.

Во время контроля обязательно использование СОП. Кривизна и шероховатость поверхности СОП должны быть как можно ближе к ОК. При контроле прямым преобразователем в качестве искусственных дефектов используют плоскодонные отверстия. Желательно, чтобы неровность поверхности была < 3,7 мкм. Плоскодонные отверстия нужно загерметизировать, чтобы в них не проникала жидкость.

В случае контроля наклонным преобразователем возможно применение нескольких типов СОП с искусственными дефектами. Когда контролируется объект с плоской поверхностью ввода, применяют плоскодонные отверстия под углом 45°. При контроле полых цилиндров плоскодонные отверстия сверлят в центральной части стенки перпендикулярно к радиусу.

При контроле как плоских, так и цилиндрических изделий могут использоваться боковые отверстия, приблизительно эквивалентные плоскодонным отверстиям. Могут быть использованы различные типы пазов: V-образные с углом 60° при вершине, прямоугольные, U-образные (форма дна) и щели. Размеры пазов вообще зависят от толщины ОК (типичны такие рекомендации: паз длиной 25 мм, глубиной 5 % толщины ОК или площадь паза должна быть равна площади плоскодонного отверстия). При контроле по искривленной поверхности требования на СОП согласовываются между заказчиком и изготовителем. Вообще объект с поверхностью с радиусом кривизны > 125 мм может контролироваться с помощью СОП с плоской поверхностью ввода или по СОП с кривизной поверхности ввода, отличающейся от ОК не более + 10 %.

Большое внимание обращено на иммерсионный способ контроля. При контроле прямым преобразователем перпендикулярность УЗ-пучка к поверхности ввода определяется по максимуму начального сигнала, т. е. сигнала, отраженного от поверхности ввода. Когда это невозможно (например, для преобразователя с острой фокусировкой), можно использовать многократные отражения.

Если возможно, путь в иммерсионной жидкости должен быть таким, чтобы контроль осуществлялся в дальней зоне. Целесообразно использовать фокусирующие преобразователи (в ближней зоне). Изменение пути в иммерсионной жидкости в процессе контроля должно быть < 6,4 мм от принятого при настройке.

По согласованию между заказчиком и изготовителем выполняется специальный контроль поверхностными волнами (обращено внимание на подготовку поверхности, в частности удаление контактной жидкости), контроль волнами Лэмба и контроль РС-преобразователями.

Кривая ВРЧ строится по искусственным дефектам в СОП не менее чем по трем точкам. Высота эхосигнала должна быть в пределах 20 ... 80 % экрана. Рекомендуется использовать несколько кривых ВРЧ для различных уровней чувствительности. Автоматическая сигнализация должна срабатывать при достижении эхо - сигналом уровня 50 % кривой ВРЧ. При ручном контроле поисковый уровень должен быть на 6 дБ выше установленного.

Необходимо выполнять 100 %-ное сканирование. Для выбора шага сканирования определяется эффективный диаметр УЗ-пучка на уровне 6 дБ от максимума эхосигнала от настроечного искусственного дефекта при заданных усилении и пути в жидкости. Шаг сканирования должен быть не больше этого диаметра. Скорость сканирования при автоматическом контроле обычно < 500 мм/с, при ручном <150 мм/с.

При контроле продольными волнами установлено пять классов качества, определяемых по диаметрам плоскодонных отверстий, мм (табл. 3.6). Для наклонного прозвучивания также установлено пять классов качества, тоже определяемых по диаметрам плоскодонных отверстий, мм (табл. 3.7).

Несплошность с амплитудой эхосигнала, большей, чем установлено для данного класса, переводит изделие в другой класс. Множественные несплошносги - это две или более несплошности с амплитудой эхосигнала, большей, чем установлено для данного класса в кубе объемом

16,4 см3.

При контроле прямым преобразователем уменьшение донного сигнала на > 50 %, возникающее под действием контролируемого металла, недопустимо. Для наклонного прозвучивания могут устанавливаться классы качества по отражениям

|

Класс качества |

Единичная несплошность |

Множественные несплошности |

Линейные несплошности |

Максимальное уменьшение донного сигнала |

|

АА |

1,2 |

0,4 |

0,4 на длине 3 мм |

|

|

А1 |

0,8 |

0,8 на длине 25 мм |

50% |

|

|

А |

2,0 |

1,2 |

1,2 на длине 25 мм |

|

|

В |

3,2 |

2,0 |

2,0 на длине 25 мм |

|

|

С |

По соглашению заказчика и производителя |

|

Примечание. Вместо плоскодонного отверстия диаметром 0,4 мм можно использовать 11 % амплитуды эхосигнала от плоскодонного отверстия диаметром 1,2 мм. Если плоскодонное отверстие имеет диаметр 0,8 мм, можно использовать 44 % амплитуды эхосигнала от плоскодонного отверстия диаметром 1,2 мм. |

|

Класс |

Единичная |

Множественные |

Линейные несплошности |

|

качества |

несплошность |

несплошности |

|

|

АА |

0,8 |

50% от 0,8 |

50 % от 0,8 на длине 3 мм |

|

А1 |

1,2 |

0,8 |

0,8 на длине 6,5 мм |

|

А |

2,0 |

1,2 |

1,2 на длине 12,5 мм |

|

В |

3,2 |

2,0 |

2,0 на длине 25 мм |

|

С |

По соглашению заказчика и производителя |

от зарубок или боковых отверстий по соглашению заказчика и производителя.

Изделие с индикациями, не превышающими принятые пределы, считается годным без дополнительных проверок. Изделие с индикациями, большими установленных пределов, в котором несплош - ности будут удалены при машинной обработке, может быть принято при условии контроля квалифицированным персоналом. Изделие с индикациями, превышающими установленные пределы, в котором несплошности не будут удалены при машинной обработке, не принимается.

Близкие требования по допустимым дефектам предъявляются к алюминиевым полуфабрикатам, обработанным давлением [308]. Преимущественно используют иммерсионный метод контроля.

Опубликовано в

Опубликовано в