КОНТРОЛЬ ПАЯНЫХ СОЕДИНЕНИЙ

10 июля, 2016

10 июля, 2016  admin

admin Пайка отличается от сварки тем, что для соединения деталей используется припой - материал, существенно отличающийся по химическому составу от соединяемых деталей. Этот процесс идет, как правило, при более низких температурах, чем сварка, позволяет соединять детали из разных материалов, требует меньших трудозатрат, чем сварка, дает коррозионно-стойкие соединения. Процесс пайки состоит в установке и закреплении паяемых элементов, введении в зазор припоя, сжатии элементов, установке индуктора для электронагрева (при индукционной пайке), подаче в него тока высокой частоты, выключении тока, выдержке для затвердевания припоя и остывания соединения.

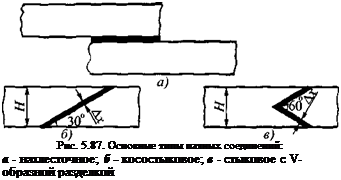

Основной тип паяных соединений - нахлесточные. Для пайки труб применяют соединения нахлесточные, косостыковые и стыковые с V-образной разделкой (рис. 5.87). При пайке других объектов обычно используют один из показанных типов соединений.

Вопросы неразрушающего контроля паяных соединений в общем виде рассмотрены в ГОСТ 24715-81. В нем указана возможность применения практически всех методов неразрушающего контроля и перечислены ограничения в их применении. Каких-либо рекомендаций по схемам и параметрам контроля в ГОСТ не содержится.

Более детально вопросы ультразвукового контроля паяных соединений рассмотрены в ГОСТ 26126-84, рекомендации которого далее излагаются. Систематическое исследование ультразвукового контроля паяных соединений выполнено в МГТУ А. Л. Ремизовым, работы которого также здесь использованы.

Наиболее распространенный дефект паяных соединений - непропай (82 ... 89 %). Значительно реже встречаются поры (8 ... 13 %), шлаковые включения (3 ... 5 %). Трещины возникают редко, при грубом нарушении технологического режима, загрязнении припоя примесями.

В нахлесточных соединениях шириной 20 ... 100 мм и длиной 10 ... 200 мм наиболее часто встречаются непропай

|

площадью 10 ... 30 мм2. Непропай в вершине стыкового соединения с V-образной разделкой обычно имеет длину 20 ... 80 мм. Прочностные исследования при статических и динамических нагрузках показали, что в строительных конструкциях толщиной 4 ... 20 мм внутренние непропай площадью до 40 % площади соединения можно отнести к допустимым. Для дефектов, выходящих на поверхность, допустимы непропай площадью 30 %. Таким образом, несмотря на то, что большинство дефектов паяных соединений относится в плоскостным, нормы на величину подлежащих выявлению дефектов не являются жесткими.

При контроле паяных соединений эхометодом от границы сплавления (без дефектов) возникает сигнал, связанный как с разнородностью соединяемых металлов (если пайка применяется для соединения разных материалов), так и с разными акустическими свойствами основного металла и припоя. При пайке стали слой припоя толщиной Ах меньше длины волны ультразвука по своим отражательным свойствам приблизительно эквивалентен плоскодонному отражателю диаметром 2 мм. Признаком наличия дефекта типа непропая служит увеличение амплитуды сигнала выше этого уровня.

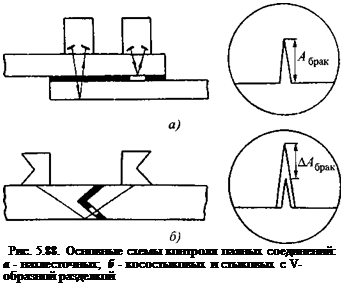

На рис. 5.88 показаны основные схемы контроля паяных соединений перечисленных выше типов. Направление акустической оси ультразвукового пучка должно быть по возможности перпендикулярным к разделке соединения. Это обеспечивает

хорошее обнаружение непропаев.

Контроль нахлесточных соединений. Нахлесточные соединения толщиной 2 ... 20 мм строительных конструкций контролируют PC-преобразователем на частоту 2,5 ... 5,0 МГц, по схеме рис. 5.88, а. Желательно, чтобы фокальная точка поля преобразователя располагалась на глубине зоны пайки: это повысит точность определения границ дефектной зоны.

Настройку скорости развертки и чувствительности выполняют по донному сигналу элемента, со стороны которого выполняется контроль (рис. 5.89). По положению на развертке донный сигнал совпадает с эхосигналами от возможных дефектов. Этот участок развертки выделяют стоб-импульсом. После этого чувствительность повышают на 12 дБ - поисковый уровень. Уровень фиксации на 3 дБ меньше. Для обнаруженных дефектов измеряют длину - максимальный размер. Паяные соединения строительных конструкций бракуют, если протяженность одиночного дефекта или суммарная протяженность нескольких дефектов превышает максимальный размер нахлестки (длину или ширину).

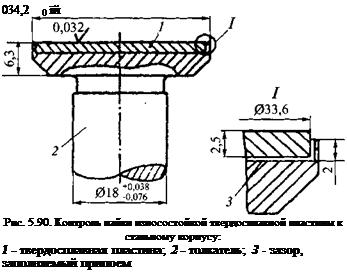

Приведем примеры работ других авторов по контролю паяных соединений, выполненных внахлестку. При контроле пайки медным припоем износостойкой твердосплавной пластины диаметром 34 мм к стальному корпусу толкателя (рис. 5.90) В. В. Зумберовым и др. установ-

|

лено, что амплитуда эхосигнала от полного непропая на 10 ... 15 дБ больше, чем от качественной пайки. Контроль ведется со стороны пластины. Ввиду ее небольшой толщины применяют преобразователь на частоту 5 МГц. Для поиска дефектов применяют преобразователь небольшого размера, а для оценки площади непропая применяют преобразователь с площадью пьезопластин 105 мм2. Площадь непропая определяли по амплитуде эхосигнала с помощью экспериментальной градуировочной кривой.

Подобная методика применена для контроля паяных сплавных соединений шайбы из кремния с вольфрамовым термокомпенсатором в силовом полупроводниковом приборе. Диаметр шайбы - 40 мм, ее толщина 0,35 мм. Использовали преобразователь на частоту 13,5 МГц. Чувствительность настраивали по отверстию диаметром 3 мм, выполненному в вольфраме, так, что образовывалось плоско доное отверстие на границе соединения. Признаком дефекта считали резкое (на 6 ... 10 дБ) увеличение эхосигнала от границы. Возможно было применение также реверберационного метода. Удавалось обнаруживать дефекты диаметром 1 мм.

Размеры небольших дефектов измеряли по амплитудному признаку, а больших - определением границ дефектов.

Применение PC-преобразователя также позволило решить задачу контроля пайки серебряным припоем трубы прямоугольного сечения из коррозионно-стойкой стали к медному основанию (В. В. Сажин и др) Настройку выполняли по плоскодонному отверстию диаметром

1,5 мм, а выявляли дефекты площадью 0,8 мм2.

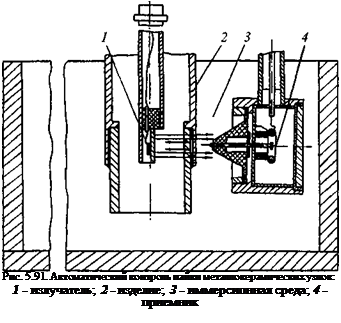

А. Е. Глаголевым и др. [83] разработаны аппаратура и методика контроля пайки металлокерамических узлов. Внутренний диаметр узла 6 ... 30 мм, толщина 0,5 ... 4 мм (рис. 5.91) Для контроля применен теневой метод с иммерсионным контактом. Излучателем служит пьезопластина на 15 МГц с частичной фокусировкой.

Рис. 5.89. Настройка скорости

развертки и чувствительности при контроле

нахлесточных соединений

|

Приемный преобразователь снабжен волноводом из оптического волокна диаметром 0,6 мм, что повышает фронтальную разрешающую способность. Пьезопластина в приемнике окружена тороидальной индукционной катушкой. Применение такой системы вместо обычно применяемой емкостной (электроды па плоскостях пьезопластины) в данной конструкции приемника позволило на порядок увеличить чувствительность. Установка позволяет выявлять дефекты диаметром 0,3 мм. Достоверность оценки годных изделий равна 0,97.

Е. Ф. Кретовым и др. [423, с. 131] исследованы оптимальные параметры УЗ - контроля пайки бериллиевой или вольфрамовой облицовки на медную или бронзовую основу элементов термоядерного реактора. Пайка выполнялась припоем CuInSnNi. Толщина облицовки 3 ... 10 мм.

Наилучшие результаты были получены при контроле со стороны облицовки PC-преобразователем с минимальным размером фокуса 1,6 х 2,6 мм2. Структура материалов - мелкозернистая и однородная, поэтому возможно выявление плоскодонных отверстий диаметром 1 мм и даже меньше. С учетом наличия эхосигна

ла от бездефектной границы минимальный диаметр обнаруживаемого плоскодонного отверстия 0,25 ... 1,25 мм. Когда диаметр плоскодонного отверстия превосходил 2 ... 4 мм, амплитуда эхосигнала переставала увеличиваться. В этом случае оценку размера реальных дефектов можно было проводить путем оконтуривания.

Разрезка и металлографическое исследование образцов показали, что достоверность результатов, определенная как отношение числа участков, где результаты УЗ-контроля совпадали с металлографией, к общему количеству рассмотренных участков, составляет 81 %.

Качество паяного соединения стальных обшивок со стальным сотовым заполнителем в шумогасящих сотовых панелях реактивных авиационных двигателей на одном из заводов успешно контролируют акустическим импедансным методом. Толщина обшивок 0,5 мм, толщина панелей около 20 мм. Контроль выполняют вручную дефектоскопом АД-40И. Выявляют дефекты соединения обшивки с сотовым блоком диаметром более 10 ... 15 мм.

В НИАТе В. А. Катуркиным, В. И. Са- фрончиком и др. разработана установка

|

новка УКН-3 для автоматизированного контроля импедансным методом стальных паяных сотовых панелей размером 1100 х х 1600 мм. Механическое сканирующее устройство перемещало преобразователь по поверхности панели по параллельным прямым, разделенным небольшим шагом, который мог регулироваться в пределах 2 ... 5 мм. Скорость сканирования порядка 15 м/мин. Для уменьшения фрикционных шумов и износа контактного наконечника преобразователя поверхность панели смазывали минеральным маслом. В установке использовали импедансный дефектоскоп ИАД-2 с приставкой ПСК-1, служащей для питания пера самописца. Результаты контроля в масштабе 1:2 записывали на электротермическую бумагу. Диаграмма записи дает наглядное представление не только о выявленных дефектах, но и о структуре сотового заполнителя.

И. Б. Московенко и др. установили эффективность применения низкочастотных акустических методов контроля пайки [423, с. 217]. Контролировалась пайка кожуха с демпфером по измерению числа

периодов N послезвучания за определенное время. Колебания возбуждались нормированным механическим ударом: маятником с определенными массой, длиной и углом отвода. При нормальной пайке время послезвучания было не менее 700 мс. С улучшением качества пайки число периодов колебаний за это время увеличивалось. Другой вариант низкочастотного метода был основан на измерении скорости шарика v после его отскока от места соединения кожуха с демпфером (прибор "Эквотип"). Рис. 5.92 показывает одновременное увеличение параметров v и N с улучшением качества пайки.

Контроль пайки стыковых соединений труб с толщиной стенки 4 ... 20 мм. Методика разработана в МГТУ им. Баумана А. Л. Ремизовым. Стыковые соединения труб контролируют наклонным преобразователем с углом ввода 50° на частоту 2,5 МГц (рис. 5.93). При этом не стремятся строго выполнить условие перпендикулярности падения ультразвука на кромку соединения. В качестве стандартных образцов предприятия используют неспаянные трубные элементы

![]()

|

|

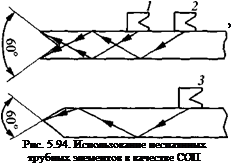

(рис. 5.94), толщина которых отличается от номинальной не более чем на 10 %, а диаметр соответствует номинальному диаметру трубы. Контроль выполняют однократно (7) и двукратно (2) отраженными лучами с одной стороны шва и двукратно отраженным лучом (3) с другой стороны соединения (см. рис. 5.93).

Длительность развертки настраивают по максимальным эхосигналам от двугранных углов (положения преобразователя 7, 2 и 3, рис. 5.94). Положения импульсов отмечают на линии развертки, а всю зону их появления стробируют.

Предложен способ настройки чувствительности по опорному сигналу от отверстия диаметром 6 мм в СО-2.

Приведем требования по результатам контроля ультразвуковым и радиографическим методами паяных швов с косостыковой разделкой кромок, действующие при строительстве трубопроводов. Годны-

ми считаются соединения, в которых:

а) отсутствуют трещины любой протяженности;

б) ширина непропая (отсутствие сцепления припоя с соединяемыми кромками труб) и неметаллических включений не превышает 20 % ширины шва при протяженности шва не более 50 мм;

в) имеются поры или неметаллические включения размером не более 10 % ширины шва при расстояниях между соседними дефектами менее трехкратного размера дефекта на участке шириной не более 20 % ширины шва с суммарной длиной не более 1/5 периметра стыка;

г) имеются цепочки пор и неметаллических включений шириной не более 20 % ширины шва с суммарной длиной не более 1/5 периметра трубы.

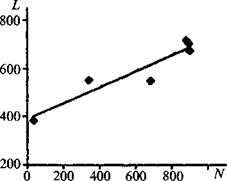

Приведенные требования разработаны для оценки качества соединений по результатам радиографического контроля, но непригодны при оценке качества по результатам ультразвукового контроля, поскольку они в основном сформулированы в терминах, недоступных измерениям ультразвуком. В табл. 5.12 приведены рекомендации по оценке качества стыковых паяных соединений труб строительных конструкций толщиной 4 ... 20 мм, сформулированные в пригодном для ультразвукового контроля виде.

В графе "Чувствительность" указано количество децибел, которое нужно прибавить (+) или отнять (-) от значения опорного сигнала. С учетом того, что ра-

нее при контроле сварных соединений отмечалось возникновение ошибок при настройке чувствительности по образцу с плоской поверхностью, при последующем переходе к контролю по поверхности трубы, целесообразно изменить способ настройки чувствительности и использовать в качестве опорных сигналов отражения от рекомендованных выше СОП.

Контроль расплавления припоя. Ультразвуковой контроль процесса расплавления припоя выполняют методами прохождения или отражения. Метод прохождения применяли [194] при контроле пайки серебряным припоем материалов типа меди с коваром, стали с коваром и ковара с коваром. Использовали припой в виде фольги толщиной 30 ... 50 мкм. При экспериментах соединяемые детали имели вид стержней диаметром 20 мм длиной от 30 до 190 мм. При производственном контроле детали имели вид малогабаритных трубочек, пластин или шайб. В этом случае применяли стальные волноводы.

Прямые преобразователи на частоту

1,8 или 2,5 МГц устанавливали вблизи торцов деталей. Для возбуждения применяли ЭМА-преобразователь, а для приема - пьезоэлектрический преобразователь с сухим контактом. Сила прижатия до ЮН.

Преобразователи располагали вне нагревательного устройства. Момент расплавления припоя очень четко фиксировался по резкому увеличению сквозного сигнала на 10 ... 20 дБ в зависимости от типа припоя. При дальнейшем повышении температуры сигнал медленно увеличивался или уменьшался.

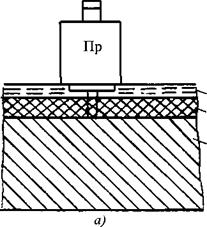

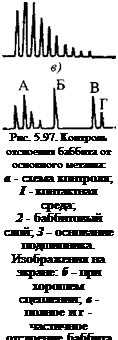

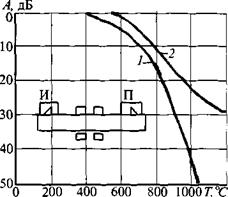

В МГТУ разработана аппаратура для контроля расплавления припоя при стыковой пайке стальных труб диаметром 57 мм с толщиной стенки 3 ... 8 мм [229]. Температура пайки достигала 1200°, а в месте установки преобразователей (около 100 мм от шва) температура была приблизительно 200°. С учетом этого применяли преобразователи с металлическими призмами, но лучшие результаты были получены с использованием преобразователей с плексигласовыми водоохлаждаемыми призмами (рис. 5.95). Преобразователями с металлическими призмами возбуждали продольные наклонные волны, а преобразователи с плексигласовыми призмами - головные волны. Применяли частоту 1,8 МГц.

При вводе продольных наклонных волн наблюдали многократные эхосигна - лы от торца трубы, которые возникали в результате переотражений и трансформаций волн внутри стенки. При повышении

|

|

|

Рис. 5.95. Контроль процесса расплавления припоя методом отражения продольными (1) и головными (2) волнами. Ослабление амплитуды А в зависимости от температуры |

температуры амплитуды сигналов уменьшались и практически исчезали при температуре, близкой к температуре расплавления припоя (7). При вводе головных волн наблюдали один большой импульс, который при нагреве уменьшался (2). При температуре расплавления припоя ослабление составляло 30 дБ, что служило его признаком.

Рассмотренные примеры позволяют сделать вывод о том, что наиболее удобная схема контроля расплавления припоя - метод прохождения. Необходимость при

нятия мер для теплозащиты преобразователя усложняет аппаратуру для контроля.

Дефектоскопия припоя. Специальная задача - контроль ленты, используемой в качестве припоя. Ее сплошность - важное условие достижения высококачественной пайки. Поскольку толщина ленты обычно не превосходит 0,5 мм, рационально применение нормальных волн. Рекомендуется применение МОДЫ 5] на частоте 5 МГц (Н. М. Иванов и др.) Для серебряной ленты угол плексигласовой призмы должен быть 56° вдоль направления прокатки и 52° в поперечном направлении, поскольку лента обладает большой анизотропией свойств. Достигалась чувствительность, обеспечивающая выявление сквозного отверстия диаметром 3 мм при контроле вдоль направления прокатки и 0,5 мм в поперечном направлении.

|

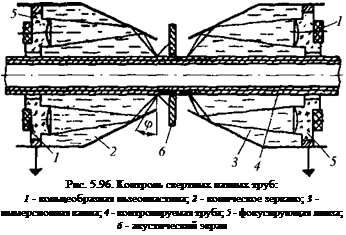

Контроль свертных паяных труб. В Украинском трубном институте (г. Днепропетровск) разработана установка для контроля в потоке свертных паяных труб диаметром 6 ... 15 мм с толщиной стенки 0,7 ... 0,9 мм. Такая труба образуется двумя слоями омедненной стальной ленты. При нагреве и обжатии происходит расплавление меди и соединение слоев. Основной тип дефекта — непропай.

Разработанная установка предусматривает контроль в локальной иммерсионной ванне с помощью нормальных волн, распространяющихся вдоль оси трубы. Возбуждение и прием волн осуществляют кольцеобразными пьезопластинами 1 с фокусировкой линзой и отражением от конического зеркала 2 (рис. 5.96). Такая конструкция устраняет необходимость вращения преобразователя или трубы и повышает производительность контроля. Предпочтительнее применение метода прохождения, так как он позволяет оценить площадь непропая, в то время как метод отражения определял только границы непропая. Надежно выявляются расслоения шириной 4 и длиной 25 мм.

Разработанная установка предусматривает контроль в локальной иммерсионной ванне с помощью нормальных волн, распространяющихся вдоль оси трубы. Возбуждение и прием волн осуществляют кольцеобразными пьезопластинами 1 с фокусировкой линзой и отражением от конического зеркала 2 (рис. 5.96). Такая конструкция устраняет необходимость вращения преобразователя или трубы и повышает производительность контроля. Предпочтительнее применение метода прохождения, так как он позволяет оценить площадь непропая, в то время как метод отражения определял только границы непропая. Надежно выявляются расслоения шириной 4 и длиной 25 мм.

Опубликовано в

Опубликовано в