Контроль лопаток турбин и компрессоров

16 мая, 2016

16 мая, 2016  admin

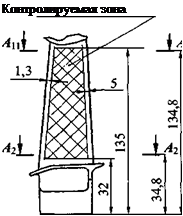

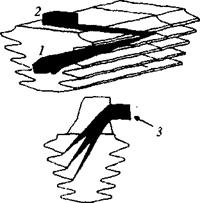

admin Лопатки авиадвигателей из жаропрочных сплавов, изготовляемые прессованием (рис. 3.39), контролируют со стороны корыта на частоте 10 МГц. Контролю подвергают как заготовку (см. рис. 3.39, б), так и готовую лопатку (см. рис. 3.39, а). В качестве контактирующей жидкости используют глицерин. Применяют прямой PC-преобразователь удлиненной формы. Длинную сторону располагают вдоль оси лопатки. Преобразователь переставляют с шагом < 1,5 мм по ширине и < 3 мм по длине. В каждом положении преобразователь покачивают: находят максимум донного сигнала, а потом отклоняют преобразователь на угол 10 ... 15° от этого положения.

Чувствительность настраивают по плоскодонному отверстию диаметром 1 мм (показано на рисунке). Учитывая меняющуюся толщину лопатки, большое внимание обращают на определенные зоны контроля на линии развертки. Контролируют только среднюю часть лопатки, где толщина > 3 ... 4 мм. При контроле заготовок лопаток браковочным признаком считают появление эхосигналов на 6 дБ выше эхосигнала от отверстия, а при контроле готовых лопаток - на 6 дБ меньше этого сигнала.

|

|

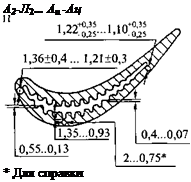

Контролируют также литые полые лопатки из жаропрочных сплавов (рис. 3.40) в процессе изготовления и при ремонте двигателя. На контроль поступают демонтированные лопатки. Выполняют поиск трещин на внутренней поверхности со стороны спинки.

Сначала на частоте 10 МГц измеряют толщину. Лопатки делятся на три группы: с толщиной стенок 1,03 ... 1,3; 1,3 ... 1,55; 1,55 ... 1,78 мм. Далее выполняют контроль на трещины преобразователем с углом ввода 50° на частоте 5 МГц. Чувствительность настраивается по прорези (фактически - зарубке) глубиной 0,7 ± 0,05 и шириной 5 + 0,05 мм. Прорези выполняют в образцах с толщиной стенки, соответствующей группе лопаток. Бракуются лопатки, в которых наблюдались эхосиг - налы с амплитудой, в ~ 2 раза меньшей, чем от прорези.

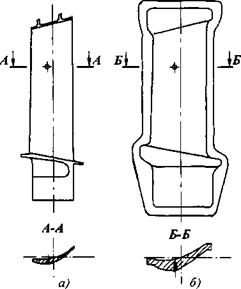

В Харьковском авиационном институте [290] разработана иммерсионная установка для контроля лопаток большого размера (длиной до 1 м). Несмотря на давность выполнения этой работы (1965 г.), представляют интерес пути решения некоторых задач.

С учетом сложности профиля лопатки контроль проводился в направлении поперек пера. Поверхность обкатывалась

|

Рис. 3.39. Контроль штампованной лопатки авиационного двигателя |

кардановой кареткой, которая пружинами прижималась к лопатке. В каретке размещался преобразователь на частоту

2,5 МГц, который мог поворачиваться так, что углы падения изменялись от 14 до 28°. Имелось три фиксированных угла ввода поперечных волн в тело лопатки: 35; 48 и 75°, а также угол ввода 0° для продольных волн. Обеспечивался уровень фиксации

л 2

3 мм.

|

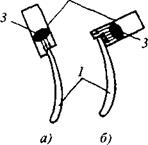

Рис. 3.41. Эксплуатационный контроль ребра лопатки: аиб правильная и неправильная схемы контроля соответственно; 1 - лопатка; 2 - преобразователь; 3 - пьезоэлемент |

Кроме дефектоскопии осуществлялся также контроль на локальные неоднородности структуры. Контроль велся методом прохождения на частоте 7,2 МГц. УЗ - импульсы возбуждали пьезокерамическим излучателем, а принимали способом поверхностного рельефа. Способ состоит в наблюдении с помощью оптического устройства ряби на поверхности иммерсионной ванны над участками ОК, где прохождение УЗ было больше. Обнаруживались области разнозернистости и обезуглеро - женные зоны.

Лопатки роторов турбин и компрессоров самолетов в процессе эксплуатации контролируют поверхностными волнами [76]. Контролю подвергают входные и выходные кромки. Ему не мешает эмалевое покрытие на лопатке. Применяют преобразователь на частоту 5 МГц со ступенькой на контактной поверхности, чтобы его было удобно располагать вдоль лопатки (рис. 3.41). Чувствительность настраивают по поперечным надрезам глубиной 0,3 мм на кромке лопатки-образца. Надрезы располагают на расстоянии 10 ... 60 мм от конца пера лопатки.

Когда дефекты отсутствуют, на экране дефектоскопа наблюдают зондирующий импульс и концевой сигнал (аналогичный донному). Промежуточные импульсы возникают от трещин, механических, эрозионно-коррозионных поражений, раковин. Возможно также появление структурных помех. Они могут даже препятствовать УЗ-контролю лопаток.

Подобную методику ОРГРЭС (Москва) рекомендует применять для контроля выходных кромок лопаток паровых турбин. Применяют наклонный преобразователь на частоту 1,8 МГц с углом плексигласовой призмы 65° со ступенькой на контактной поверхности. Возбуждают поверхностную волну в направлении от ножки к концу пера лопатки.

Выходную кромку лопатки при необходимости зачищают наждачным полотном по всей длине с внутренней и наружной сторон на ширину 15 ... 20 мм для удаления с поверхности металла слоя солей. На контактную поверхность призмы преобразователя наносят контактную жидкость, например турбинное масло. Скорость развертки и чувствительность настраивают по эхосигналу от конца пера лопатки. После получения этого сигнала чувствительность повышают на 10 ... 20 дБ. Обнаруживаются трещины размером 0,2 ... 0,3 мм.

Методика и аппаратура для контроля замкового соединения направляющих ло-

|

Рис. 3.42. Контроль замка турбинной лопатки с помощью ФР |

паток турбины разработана в [422, с. 1907]. Предложено три схемы контроля с разных поверхностей, показанные на рис. 3.42. Для их реализации применяются линейные фазированные решетки (ФР) различного типа. Последние размещают на преломляющей призме, они служат для фокусировки и качания УЗ-лучей. Частота различных ФР 1 ... 11 МГц, число элементов 20 или 32. Чувствительность настраивают по плоскодонным, боковым отверстиям и по рискам площадью от 2 х 1 до 4x2 мм2. Наибольшее отношение сиг - нал/помеха (> 30 дБ) достигнуто для второй и третьей схем контроля.

Опубликовано в

Опубликовано в