КОНТРОЛЬ ФАРФОРА, СТЕКЛА И КЕРАМИКИ

8 июня, 2016

8 июня, 2016  admin

admin Основными изделиями из фарфора, контролируемыми акустическими методами, являются электрические изоляторы [191]. Дефекты фарфоровых изоляторов - раковины, трещины, инородные включения и гидрофильность (способность к поглощению влаги). Встречаются трещины под шапками изоляторов и трещины, возникающие вследствие разрушения материала при испытаниях изоляторов на растяжение. В составных изделиях наблюдаются дефекты соединения между элементами.

Насыщенная водой сырая масса для производства фарфора достаточно прозрачна для частот 0,5 ... 2 МГц. Это позволяет контролировать заготовки толщиной до нескольких сотен миллиметров на наличие сравнительно крупных пустот и слабую связь на границах раздела. В высушенном состоянии эти заготовки практически непрозрачны для ультразвука. Обожженный фарфор по скорости звука и затуханию близок к стали. Эхометодом на частотах до 5 МГц его можно прозвучи - вать на глубину более 1 м. Аналогичными свойствами обладают другие керамические материалы, например стеатит, скорость звука в котором даже выше, чем в стали. Стекла также характеризуются большими скоростями и малым затуханием звука.

Раковины в фарфоре обычно вытянуты в продольном направлении или имеют сложную форму. Они снижают электрическую и механическую прочность изолятора. Раковины обнаруживают контактным ультразвуковым эхометодом на частотах 2 ... 5 МГц. Сплошные стержневые изоляторы контролируют эхометодом с торцевых поверхностей до установки шапок. При контроле в продольном направлении охватывается вся длина стержня (юбки не проверяются). Однако, ввиду большой длины пути ультразвука и неблагоприятной ориентации дефектов, обычно дополнительно проводят контроль в поперечном направлении. При этом исчезают мешающие эхо-сигналы, наблюдаемые при продольном контроле и обусловленные отражениями от юбок, особенно в случае полых стержневых изоляторов со стенкой толщиной в несколько миллиметров. При поперечном контроле преобразователь перемещают по поверхности ОК и вдвигают между юбками изолятора как можно дальше. Тем не менее, мелкий дефект непосредственно под юбкой может быть пропущен.

Гидрофильность снижает механическую и электрическую прочность изолятора вследствие поглощения материалом влаги. Пористость опасна, только если поры сообщаются между собой и выходят на поверхность. Признак пористости - увеличение затухания и изменение скорости звука. Затухание оценивают (качественно) по уменьшению длительности последовательности многократных донных сигналов. Однако на натурных ОК на результат контроля существенно влияет также нестабильность акустического контакта.

Лучший результат дает оценка пористости по изменению скорости звука, причем иногда этот критерий является единственно возможным. Скорость звука измеряют в определенном направлении,

так как фарфор обладает упругой анизотропией: скорость в продольном направлении на несколько процентов выше, чем в поперечном. Гидрофильность является местным дефектом, наблюдаемым на одном из концов изолятора, поэтому обычно контроль проводят в поперечном направлении, так как при продольном прозвучи - вании результат усредняется по всей длине изолятора и дефекты выявляются плохо. С увеличением температуры обжига фарфора скорость звука в нем увеличивается, а пористость уменьшается.

Трещины в фарфоре и слое глазури, вызванные внутренними напряжениями или повреждениями, имеют очень гладкие поверхности и могут быть обнаружены только при нормальном падении на них УЗ-пучка. В цилиндрической стенке полого изолятора их выявляют сканированием по образующей наклонными преобразователями с различными углами ввода. Трещины в слое глазури обнаруживают поверхностными волнами.

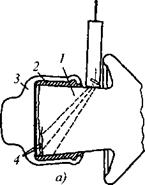

Наклонные трещины в пустотелом цилиндрическом изоляторе обнаруживают при контроле с торца (рис. 4.23), так как образующая имеет неровную поверхность. Прямым преобразователем с узкой диаграммой направленности такие трещины выявляются плохо, потому что УЗ-пучок падает на поверхность дефектов под углом. Поэтому пользуются преобразователем с широкой диаграммой направленности, когда часть УЗ-пучка падает на поверхность трещины по нормали.

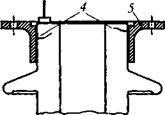

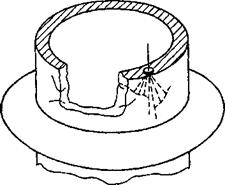

Трещины под шапкой (рис. 4.24, а) и фланцем (рис. 4.24, 6) возникают в результате перегрузки при испытаниях на растяжение. В процессе эксплуатации эти трещины растут и могут привести к разрушению конструкции. Трещины под шапкой обнаруживают специальными преобразователями с малым углом наклона, сканируя поверхности между шапкой и юбкой или между юбками соседних изоляторов. Признаком трещины служит раздвоение эхосигнала от края изолятора. Однако если крупная трещина обнаруживается со

|

Рис. 4.23. К обнаружению трещин в пустотелом фарфоровом изоляторе |

всех позиций преобразователя, ее трудно отличить от отражения от угла. В этом случае необходим тщательный контроль времени прихода эхосигнала.

Контроль изделий из керамики возможен реверберационно-сквозным методом [425, с. 89/112]. Объект контроля - керамические плитки для пола с размерами 200 х 200 х 8 мм. Использовали прямые преобразователи диаметром 25 мм с центральной частотой 0,5 МГц. Преобразователи контактировали с сухой поверхностью ОК через прокладки из силиконовой резины толщиной 10 мм. Сферическая форма прокладок в зоне контакта с ОК исключала образование воздушной прослойки. Информативным параметром служил энергетический спектр принятого сигнала. В бездефектных зонах основная его энергия находилась в пределах 0,4 ... 0,5 МГц. Поверхностные и подповерхностные дефекты вызывали появление интенсивных спектральных составляющих в области 0,2 ... 0,25 МГц.

Контроль стекла обычно сводится к измерению толщины листов при одностороннем доступе. Эта задача легко решается импульсными контактными ультразвуковыми толщиномерами.

Фарфоровую, фаянсовую и хрустальную посуду проверяют интегральным методом свободных колебаний с оценкой результата на слух (простукиванием). Де-

![]()

|

Рис. 4.24. К обнаружению трещин под шапкой (а) и под фланцем (б) изолятора:

1 - изолятор; 2 - цемент; 3 - шапка; 4 - трещины; 5 - фланец

фекты отмечают по резкому изменению характера звука, который становится более глухим и менее продолжительным.

К. И. Маслов с соавторами для контроля структуры подповерхностных слоев инструментальной керамики на основе А1203 + (TiW)C использовали акустический микроскоп [227]. Контроль проводили на частоте 50 МГц, в качестве иммерсионной среды использовали дистиллированную воду. Показана возможность обнаружения дефектов размерами 100 мкм на глубине около 0,5 мм. Поверхностную неоднородность материала оценивали по результатам измерения скорости поверхностной волны на различных участках образца. Разброс значений этой скорости не превышал 1,5 %, что свидетельствует о хорошей однородности керамики. Измерены значения скоростей продольной (8,41 км/с), поперечной (4,98 км/с) и поверхностной (4,60 км/с) волн, плотности (6600 кг/м3) и твердости (94,5 ... 95,3 HRA) керамики.

Заготовки из необожженной керамики контролируют УЗ-эхометодом [422, с. 1118]. В контактном его варианте на частотах 1 и 2 МГц в материале SiC выявляли отверстие диаметром 2 мм на глубине 28 мм. Минимальное изменение плотности, зарегистрированное по измерению скорости продольных волн, для материала SiC составило 17 кг/м3, для окиси алюми

ния - 23 кг/м3. Контактный способ неудобен тем, что не допускает непрерывного сканирования ОК. Поэтому использовали модифицированный вариант иммерсионного метода, в котором ОК отделяли от иммерсионной жидкости пленкой из тонкого пластика. Это исключало смачивание ОК и обеспечивало хороший акустический контакт. В образцах из SiC толщиной 15 мм выявлялись фторопластовые прокладки диаметром от 10 мм, трубки из пластика диаметром 1 мм и другие модели дефектов.

Был опробован также бесконтактный амплитудный метод прохождения с воздушной связью. Преобразователи конденсаторного типа располагали по обе стороны ОК на расстоянии 3 мм от его поверхностей. Максимум спектра сквозного сигнала лежал в пределах 300 ... 800 кГц. Однако уровень этого сигнала недостаточен для контроля заготовок из SiC толщиной более 5 мм. Тем не менее, такой способ перспективен для контроля материалов с низкими волновыми сопротивлениями, особенно для оценки неравномерности их плотности.

В работе [401] рассматривается применение интегрального метода собственных колебаний для обнаружения дефектов, контроля физико-механических свойств и размеров относительно небольших (массой до 2 кг, длиной до 0,5 м) де-

талей из материалов с низкими потерями (металлов, керамики, металлокерамики и т. п.). В ОК возбуждают изгибные, продольные или крутильные колебания непрерывно меняющейся частоты. Необходимый тип колебаний выбирают расположением излучающего и приемного преобразователей в определенных зонах ОК. Диапазон используемых частот - до 500 кГц. При резонансах амплитуда колебаний резко возрастает.

Дефекты в ОК, изменение физикомеханических свойств и размеров вызывает изменение частоты резонанса и расщепление резонансных пиков. Метод очень чувствителен к любым изменениям перечисленных параметров. В частности, в роликах подшипников выявляют трещины размером 0,3 х 0,001 х 0,008 мм. Метод позволяет оценивать разницу в термообработке, прочность на растяжение и твердость (см. разд. 7.6).

Как и в других интегральных методах, координаты обнаруженных дефектов не определяются. Применение метода ограничено изделиями из материалов с высокой добротностью. Поэтому изделия из пластиков, резины, древесины, необожженной керамики и т. п. им обычно контролировать нельзя.

Опубликовано в

Опубликовано в