Контроль дисков паровых турбин, роторов и других крупногабаритных поковок

16 мая, 2016

16 мая, 2016  admin

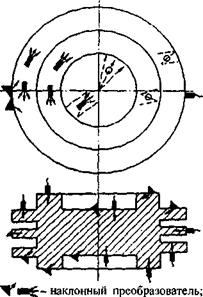

admin Диски паровых турбин контролируют в соответствии с документом [261]. Пример контроля диска простой формы показан на рис. 3.1. На рис. 3.36 приведена

|

|

|

о — прямой преобразователь |

|

Рис. 3.36. Схема контроля диска сложной формы паровой турбины |

схема контроля диска более сложной формы. Как видно из нее, контроль почти всего металла диска выполняется прямым и наклонным преобразователями.

Для автоматического контроля дисков паровых турбин НПО "Атомкотло - маш" (г. Ростов-на-Дону) разработана установка "Диск-1". Контроль ведется на частотах 1,8 и 2,5 МГц. Способ контакта - щелевой с подачей контактной жидкости.

В акустическом блоке имеются прямой, PC - и два наклонных преобразователя. Контроль качества акустического контакта для прямого преобразователя осуществляется по донному сигналу, а для наклонного - по сигналу от специального отражателя в призме. Ухудшение акустического контакта компенсируется увеличением усиления прибора.

Установка прошла испытания на заводе "Энергомашспецсталь" (г. Краматорск) на заготовках толщиной 360 и 800 мм. При частоте вращения диска 3 об/мин она выявила все искусственные и естественные дефекты для всех типов преобразователей, в том числе плоскодонные отверстия диаметром 2 мм на глубине 340 мм. Погрешность измерения эквивалентной площади дефектов составляла < 10 %, а глубины залегания < 10 мм. Производительность контроля в 5 раз выше ручного.

Крупногабаритные поковки простой формы (обечайки, шайбы, фланцы, роторы) контролируют щелевым способом на карусельном или токарном станке, обеспечивающем их вращение. Контролю не мешает одновременная механообработка изделия.

|

В [425, с. 349/035) рассмотрена автоматическая иммерсионная установка для контроля дисков турбин. Контроль выполняется тремя преобразователями. Первый контролирует тело диска, второй - зону

вблизи поверхности, третий выявляет поверхностные дефекты. Поскольку поверхностные трещины могут иметь различную ориентацию и представляют большую опасность, предложен преобразователь в форме кольца, излучающий поверхностные волны во всех направлениях. Однако это преимущество достигается за счет потери чувствительности.

Роторы турбин и турбогенераторов также контролируют в соответствии с документом [261]. Прозвучивание ведут в радиальном направлении прямым преобразователем. Обязателен контроль наклонными преобразователями поперечными или продольными волнами на дефекты, выходящие на поверхность внутреннего канала, если он имеется. Контроль выполняют из положения преобразователей В и В' на рис. 3.2. Контроль при изготовлении роторов выполняют до прорезки пазов. Обычно его ведут на токарном станке с элементами механизации.

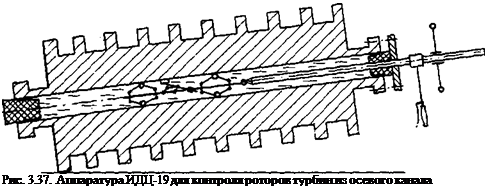

Для продления ресурса работы роторов турбин и других объектов необходимо обеспечить их контроль в процессе эксплуатации при ремонтных остановах. Сканирование в этом случае удобно осуществлять из канала ротора. ЦНИИТмаш (В. И. Рыжов-Никонов) для этой цели разработал простую аппаратуру типа ИДЦ-19 (рис. 3.37).

Ротор располагается наклонно, в канал заливается вода. Система наклонных иммерсионных преобразователей для выявления дефектов, ориентированных вдоль и поперек оси ротора, вводится в канал с помощью длинной штанги. Аппаратура рассчитана на контроль из канала диаметром 90 ... 160 мм, причем диаметр канала может быть переменным. Перед началом контроля настраивается чувствительность по образцу с плоскодонными отверстиями диаметром 2 мм на разной глубине.

Более совершенную установку типа "Ротор-К" разработал Уральский всесоюзный технический институт (УралВТ, г. Челябинск) [424, докл. 1.12]. Система транспортировки обеспечивает доставку датчиков при длине канала до 10 м и внутреннем диаметре 80 ... 160 мм. Кроме УЗ осуществляются визуальный, измерительный и вихретоковый контроль.

Валки прокатных станов также контролируют в соответствии с документом [261]. Как и в случае с роторами, прозвучивание ведут в радиальном направлении прямыми преобразователями. Большое внимание обращают на контроль поверхностного слоя. Его обычно проверяют поверхностными волнами.

ЦНИИТмаш совместно с "Алтее" (Москва) разработали портативную установку типа УВЦ-1 для контроля бочки и шейки опорных валков прокатных станов [427, докл. Б01]. Она содержит восемь независимых каналов, которые обеспечивают прозвучивание с углами ввода 0, 40, 50, 60 и 70° головными и поверхностными волнами. Результаты контроля записываются на флэш-карты. На экран персональной ЭВМ выводится следующая информация: о контролируемом изделии; о де - фектоскописте; таблица выявленных дефектов, их координаты и размеры; изометрическое изображение валка или его участка с дефектами; продольное и поперечное сечения валка. Паспортизируются первоначальные данные о валке, данные о его мониторинге в процессе эксплуатации, прогнозируется его работоспособность.

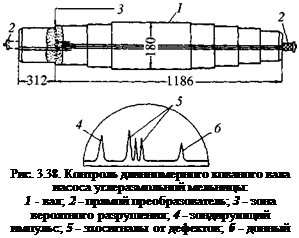

Часто возникает задача эксплуатационного контроля длинномерных валов с торцовой поверхности (оси, валы насосов, эскалаторов). В разд. 3.1.2 рекомендовалось контролировать длинномерные изделия наклонным преобразователем со стороны боковых поверхностей, однако в установленном в машину вале боковая поверхность часто недоступна. Однако такой контроль с торцовой поверхности возможен, особенно если контролируемая зона расположена вблизи торца (рис. 3.38). Важным признаком наличия дефекта по всей длине вала является ос-

|

лабление эхосигнала от противоположного торца. После этого выполняется контроль эхометодом с торца, ближайшего к дефекту. Подробнее об этом см. в разд. 3.3.1.6.12.

Н. Г. Шмелев [342] предложил способ увеличения шага сканирования при контроле крупногабаритных поковок типа дисков и роторов увеличением расстояния от поверхности ввода до контролируемой области. Это достигается, если контролировать прямым преобразователем ту половину поковки, которая находится дальше от поверхности ввода. Ширина раскрытия диаграммы направленности при этом больше, что позволяет увеличить шаг сканирования. Затем с другой стороны поковки проверяют другую половину. Предполагается, что амплитуда отражения от дефекта приблизительно одинакова при озвучивании его с разных сторон.

При УЗ-контроле крупногабаритных поковок иногда наблюдаются четкие импульсы на линии развертки дефектоскопа, а при вскрытии дефекты не обнаруживаются. Это явление может объясняться интерференцией сигналов от нескольких небольших включений. Чтобы избежать ложной браковки и быть уверенным в отсутствии крупного дефекта, полезно улучшить направленность преобразователя.

Опубликовано в

Опубликовано в