КОНТАКТНО-РЕАКТИВНАЯ ПАЙКА

11 марта, 2016

11 марта, 2016  admin

admin Капиллярная пайка, при которой припой образуется в результате контактно-реактивного плавления соединяемых материалов, промежуточных покрытий или прокладок с образованием эвтектики, называется контактно-реактивной. Сочетания элементов, образующих эвтектику, которые могут быть использованы при контактно-реактивной пайке, представлены в табл. 3. При таком способе пайки нет необходимости в предварительном изготовлении припоя. Количество получаемой жидкой фазы можно регулировать изменением времени контакта, а также толщины покрытия или прокладок, так как процесс контактно-реактивного

А

В

ие А в эвтек - рдом раство-

к

S

ас

О) о

кг Е—1

s s s а

С И (J Я Н о Ои4-" „

S s.

s«

JQ

Н О и и о о

Растворимость при температуре плавления эвтектики, %

Примечание *

X <v я я

о. о % V -

° X оГ и н Ои

£ i'S-

2.» §■

Qj Г ^

с * ■

~ AJ н S н а си и я h л а

Я е* Я Ои

х си н я

Л я С я

А в В

В в А

Ag

Mg

48,5

17,5

471

»

15,5

8,5

Диффузионная пайка Mg и Ag

Си

Sb

23,5

37,0

526

>

0,013

Межзеренная химическая эрозия Си

Ag

А1

70,5

38,5

566

Низ

кая

44,4

5,15

Диффузионная пайка Ag

Ge

Ni

66,8

62

775

>

—

12,0

Диффузионная пайка Ni

Та

С

99,4

92

2800

>

3 (ат.)

—

—

А1

Mg

32,3

31,1

437

»

12,7

17,4

Диффузионная пайка А1 и Mg

Ті

Ni

75,5

71,5

955

»

—

—

—

Fe

Ті

15,7

8,4

1085

>

7,5

7

Диффузионная пайка Fe и Ті при />1085 °С

А1

Ni

94,3

97,3

640

Высо

кая

11,0

-0

Химическая эрозия А1 при /> >640 °С

Си

Ті

28,0

44,0

885

Низ

кая

17,0

4,3

Диффузионная пайка Ті

Ni

Zr

17,0

24

961

>

1,9

0,3

Межзеренная химическая эрозия Ni

Fe

Si

20,5

34

1200

—

16

Диффузионная пайка Fe

Ni

Si

62

43,8

960

>

—

8

Диффузионная пайка Ni

А1

Си

Аи

Si

Mn

Cr

67,0

65

20

82,7

63.5

43.5

548

870

889

»

Высо

кая

>

9,4

5,7

Диффузионная пайка Си

Аи

Ni

Ni

Ni

Mn

Pd

82.5

60.5 40,0

58.0

55.0

950

1018

1237

>

>

»

100

100

Диффузионная пайка А и В

|

* Указана возможность диффузионной пайки. |

плавления прекращается после расходования одного из контактирующих материалов.

Особенности контактно-реактивного плавления. Описанное впервые А. Галлоком и Ф. М. Флавитским в конце XIX в. плавле-

ние твердых металлов по месту их контакта при температуре выше температуры плавления эвтектики, но ниже температуры автономного плавления (т. е. солидус-ликвидус) наиболее легкоплавкого из них было названо контактным. Контактное плавление изучалось и в последующие годы. При этом были выявлены многие его особенности, использованные главным образом при пайке.

Эвтектика не является простой механической смесью составляющих фаз, на что указывают более низкие температуры ее плавления и кристаллизации по сравнению с соответствующими температурами сплавов, достаточно близких по составу. Особое состояние фаз в эвтектике по месту их контакта подтверждается также данными о более высокой коррозионной стойкости и твердости эвтектики при быстром затвердевании по сравнению с теми же характеристиками других сплавов той же системы с близким химическим составом. Вследствие особых свойств эвтектического сплава было предложено такой вид плавления, в отличие от автономного и других видов плавления материалов в контакте, например, электроконтактного, назвать контактно-реактивным [12].

Контактно-реактивному плавлению твердых кристаллических веществ как фазовому переходу первого рода должно предшествовать активизирование атомов контактирующих фаз на их межфазной границе. На начальной стадии процесса энергия активации контактирующих фаз повышается постепенно вследствие накопления потенциальной энергии и достигает максимума на гребне лабильного состояния. Малейшее повышение потенциальной энергии системы по месту контакта двух фаз выше требуемой энергии активации приводит к переходу системы в более стабильное состояние — метастабильное равновесие трех фаз: двух твердых и жидкой, т. е. к плавлению.

Явление контактно-реактивного плавления возможно лишь при нагреве контактирующих веществ несколько выше температуры плавления эвтектики или наиболее легкоплавкого сплава системы с непрерывным рядом твердых растворов с минимальной температурой плавления. Для наступления контактно-реактивного плавления достаточно, чтобы температура элементов в месте их контакта не намного превышала эвтектическую. Так, например, появление эвтектики при контакте легкоплавких металлов — свинца, олова, кадмия, висмута, цинка — наступает при перегреве на 0,9—1,2 °С выше эвтектической температуры. Образование жидкой фазы при этом происходит очень быстро: например, при контакте висмута и олова при температуре выше эвтектической на 2—3 °С — в течение 0,5 с.

К настоящему времени явление контактно-реактивного плавления наиболее изучено для элементов, образующих эвтектические системы сплавов. Процесс контактно-реактивного плавления в таких системах при медленном нагреве включает следующие стадии: а) подготовительную, при которой по границе контакта возникает прослойка твердых растворов и (или) химических соединений фаз эвтектики; б) образование жидкой фазы; в) плавление твердых контактирующих фаз в образовавшейся жидкой фазе [12].

Контактно-реактивное плавление обычно начинается от мест контакта выступающих неровностей на соприкасающихся поверхностях деталей, и поэтому его фронт вначале состоит из отдельных сегментов, а впоследствии выравнивается в общую линию [15]. При дальнейшем развитии контактно-реактивного плавления жидкая фаза может возникать по границам зерен и по некоторым дефектам кристаллитов, что объясняется более высоким (на несколько порядков) значением коэффициентов граничной диффузии по сравнению с коэффициентами объемной диффузии. Образование жидкого расплава по границам зерен обычно имеет место у того из контактирующих металлов, в котором растворимость другого металла мала или в нем содержится достаточно большое количество растворимой примеси [19]. Эффект межзерен - ного контактно-реактивного плавления ослабляется с повышением температуры пайки. Это связывают с влиянием примесей на диффузионную подвижность атомов, например, олова в сплавах Cd—*Bi.

Высокая смачивающая способность образующейся жидкой фазы позволяет проводить контактно-реактивную пайку некоторых материалов при достаточно быстром нагреве без флюсов на воздухе или в слабо окислительной атмосфере. В этих условиях готовые припои аналогичного эвтектического состава обычно плохо смачивают или вообще не смачивают паяемый материал [23].

Контактно-реактивное плавление возможно для твердых компонентов Ат и Вт, для которых сумма поверхностных натяжений на границе Ат с эвтектическим жидким раствором Эж и на границе Вт с тем же жидким раствором Эж меньше, чем поверхностное натяжение на границе между твердым Ат и Вт: оАтэж + Овэж< <аАтВт, т - е- появление жидкой фазы Эт на границе с твердой, и сопровождается понижением поверхностной энергии системы. Образующаяся жидкость (эвтектика или раствор с минимумом температуры плавления) быстро «окутывает» контактируемые Ат и Вт, смачивая их.

Для применения контактно-реактивной пайки необходимы данные о температуре плавления и (или) составе наиболее легкоплавкой эвтектики системы. Для двойных систем элементов эти данные могут быть получены из соответствующих диаграмм состояния или рассчитаны по эмпирическому уравнению Кордеса:

Сі/С2= (1—/эД2)/(1—/э/М,

где Сі и Сг — атомная доля контактирующих элементов в эвтектике; t3 — температура эвтектики; С и С — температуры плавления контактирующих элементов.

По данным авторов, эта формула может быть применена также для определения состава и температуры плавления наиболее легкоплавкого сплава системы с непрерывным рядом твердых растворов с минимальной температурой плавления.

Состав и температура плавления простых эвтектик легкоплавких металлов многокомпонентных систем непереходных металлов могут быть приближенно рассчитаны по формулам, выведенным А. В. Кривошеем исходя из современных представлений о рассеянии электронов в металле как регулирующем механизме струк - турообразования и неупругой модели эвтектики [8].

Исходя из того, что для наступления контактно-реактивного плавления необходим контакт всех фаз эвтектики, можно полагать, что с увеличением числа компонентов в сплавах вероятность такого контакта между всеми фазами, составляющими многокомпонентную эвтектику, снижается и поэтому увеличивается время до наступления контактно-реактивного плавления и пайки [12].

Стационарные и нестационарные режимы контактно-реактивного плавления. Процесс контактно-реактивного плавления может протекать в двух режимах: стационарном и нестационарном. При стационарном режиме под действием давления, прилагаемого контактирующим веществом, происходит непрерывное удаление избытка образующейся жидкой фазы, и толщина жидкой прослойки поддерживается постоянной [12]. При нестационарном режиме толщина жидкой прослойки с течением времени, вследствие растворения контактирующих веществ в жидкой фазе, непрерывно возрастает.

При контактно-реактивной пайке для предотвращения расширения капиллярного зазора и вытекания из него жидкой фазы процесс обычно ведут в стационарном режиме.

Контактно-реактивное плавление в нестационарном режиме для одномерной задачи рассмотрено в работе [7].

Учитывая, что в нестационарных условиях процесс контактнореактивного плавления выше эвтектической температуры происходит при достаточно большой толщине жидкой фазы, скорость нарастания количества последней можно представить как сумму скоростей контактно-твердожидкого плавления на кинетической стадии со стороны каждой из межфазных границ:

Л>/</т = (1/иж) [(С, —Ci) S, + (Сэ —С2) S2],

где Si и S2 — площади контакта твердых веществ 1 и 2 с жидкой фазой; иж—скорость контактного плавления.

Скорость плавления на этом этапе станет равной нулю, когда СЭ = Сі и С2=СЭ, т. е. когда будет израсходовано одно из контактирующих веществ [12], где Сэ — концентрация эвтектики.

Скорость контактно-реактивного плавления увеличивается в 2—10 раз, когда сверху располагается вещество с большей плотностью. Скорость растворения контактирующего вещества с более высокой температурой плавления в жидкой фазе меньше, чем скорость растворения вещества с более низкой температурой плавления, что объясняется зависимостью константы растворения от гомологической температуры, которая ниже у металлов с более высокой температурой плавления (X. Т. Шидов).

Введение в контактирующие металлы других компонентов может ускорять или замедлять процесс контактно-реактивного плавления. При стационарном режиме наиболее ускоряют этот процесс добавки компонентов, образующих с контактирующими металлами простые, особенно легкоплавкие, эвтектики. Компоненты, образующие с контактирующими металлами монотектики, химические соединения или более тугоплавкие эвтектики, могут тормозить процесс контактно-реактивного плавления.

По данным В. В. Жданова и А. П. Савинцева, при контактнореактивном плавлении олова с висмутом при введении в олово висмута, кадмия, свинца, цинка или таллия, образующих с ним эвтектики, скорость контактно-реактивного плавления повышается, а при введении серебра, сурьмы, цинка, образующих с оловом химические соединения,— понижается.

При контактно-реактивной пайке серебра с бериллием жидкая фаза быстро проникает по границам зерен последнего, что обусловлено малой его растворимостью в серебре (0,45%) при температуре эвтектики и весьма малой скорости образования и роста прослойки химического соединения (6-фазы). Образующаяся эвтектика содержит всего 0,9 % Be и поэтому обладает малой токсичностью. Перед контактно-реактивной пайкой серебро наносят на поверхность бериллия в виде плакирующего слоя или гальванически, что резко снижает испарение токсичного бериллия при пайке.

После образования прослойки жидкой фазы в ней по границам обоих контактирующих веществ возникают скачки концентраций, но состав затвердевающего расплава остается постоянным по всей прослойке и в среднем соответствует эвтектическому для данной системы. Отмечается, что на третьем этапе контактно-реактивного плавления через прослойку жидкой фазы в приграничных участках контактирующих твердых веществ не происходит образования твердых растворов [12]. Это объясняется большей скоростью их растворения по сравнению со скоростью насыщения в твердом состоянии.

С. Р. Малуфом показано, что для нестационарного режима контактно-реактивного плавления концентрация компонентов в прослойке жидкой фазы Сж в пределах погрешностей измерения (3%), по данным микрорентгенографического метода и метода послойного взвешивания, изменяется линейно; линейная зависимость подтверждена также и для стационарных условий плавления.

При учете зависимости коэффициентов гетеродиффузии DB и Da от концентрации имеет место нелинейное распределение компонентов в жидкой прослойке:

Сж (*) =ад/у [(а-ВС3)2-(а-ЬС2)2] + (а + 6С2)2,

где a = DB b = DB — DA и Da — DB — парциальные коэффициенты диффузии А и В в жидкой прослойке.

Эта зависимость для систем Cd —

Эта зависимость для систем Cd —

Bi, Ві — Sn, Cd — Se подтверждена экспериментально при температуре 190 °С П. А. Савинцевым и другими и по данным оптического метода подчиняется параболическому закону.

Средний состав жидкой прослойки после затвердевания может изменяться в зависимости от степени перегрева по отношению к температуре плавления эвтектики: при небольших перегревах состав ее близок к эвтектическому; по данным Дж. Тино, с увеличением перегрева расплав обогащается более легкоплавким компонентом.

Состав расплава вдоль направления диффузионного потока меняется по линейному закону [19].

Характерно, что при контакте чистых компонентов температура контактно-реактивного плавления (с точностью до 1%) такая же, как при контакте двух твердых растворов, но концентрация жидкости изменяется в пределах 10 %.

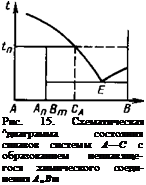

Особенности контактно-реактивного плавления веществ, образующих химические соединения. Контактно-реактивному плавлению веществ, образующих между собой химические соединения (рис. 15), в условиях изотермического контакта выше температуры плавления эвтектики предшествует образование прослоек соединений, входящих в эвтектику.

Если при этом компоненты А и В могут образовывать химические соединения, то в контакте Атв и Вж по границе Атв образуется прежде всего прослойка химического соединения АпВт, наиболее богатого легкоплавким веществом В. Это соединение вступает в контактное твердожидкое плавление с компонентом Вж при температуре пайки. В результате образуется жидкая фаза концентрации 0А, насыщенная компонентом А при температуре tn и содержащая большое количество компонента В, чем прилежащая эвтектика Е (рис. 15). При неизотермическом их контакте и нагреве со скоростью, превышающей скорость образования по месту контакта веществ химических соединений, наблюдается появление жидкой фазы при температуре на десятки, а иногда и сотни градусов ниже температуры плавления наиболее легкоплавкой эвтектики системы, что объясняется существованием у таких систем метастабильных диаграмм состояния простого эвтектического типа.

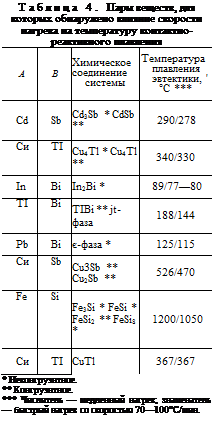

Влияние скорости нагрева на температуру контактно-реактивного плавления обнаружено в системах Cd—Sb, Си—Sb, Си—Те, Си—Be и других, в которых образуется по два-три химических

соединения конгруэнтного или неконгруэнтного типа (табл. 4). Контактно-реактивное плавление в этих системах обнаруживается только после длительной выдержки в печи при температуре несколько ниже температуры плавления эвтектики (при контакте Cd и Sb в течение 2—3 ч при температуре на 10 °С ниже температуры плавления эвтектики). Если перед нагревом осуществить предварительный контакт веществ прокаткой, то даже при быстром нагреве (до 100°С/с) метастабильного контактно-реактивного плавления не обнаруживается, что объясняется образованием по поверхности контакта зародышей химических соединений.

В неизотермических условиях контакта веществ при достаточно быстром нагреве для предотвращения наступления контактно-реактивного плавления их при температуре ниже эвтектической достаточно ввести между ними химические соединения, например, плакированием,

В неизотермических условиях контакта веществ при достаточно быстром нагреве для предотвращения наступления контактно-реактивного плавления их при температуре ниже эвтектической достаточно ввести между ними химические соединения, например, плакированием,

________ ионным напылением или в виде

пасты (из напыленного слоя).

Для проведения контактно - реактивной пайки при температурах ниже температуры плавления наиболее легкоплавкой эвтектики системы необходим неизотермический нагрев контактирующих веществ со скоростью, превышающей скорость возникновения зародышей химических соединений, входящих в эвтектику.

Контактно-реактивное активирование паяемых материалов. Процесс пайки металлов без флюса в окислительной среде возможен благодаря интенсивному процессу их контактно-реактивного плавления через несплошности в достаточно тонкой оксидной пленке, возникающие при нагреве. Причинами появления таких несплошностей могут быть значительная разница в температурных коэффициентах линейного расширения оксидной пленки и паяемого материала; нарушение сплошности пленки около включений инородных фаз сплава; повышение давления газовой фазы некоторых компонентов паяемого материала под оксидной пленкой; локальный механический разрыв оксидной пленки.

Контакт паяемых материалов между собой или с контактирующим материалом через несплошности в их оксидной пленке может возникать непосредственно или в результате испарения одного из них и хемосорбции его на поверхности другого.

Особенно интенсивно контактно-реактивное плавление развивается по границе паяемого металла и оксидной пленки вследствие повышенной энергии этих мест. В результате пленка оказывается отделенной от твердого металла жидкой фазой и диспергирует вследствие ее несплошности. По смоченной жидкой эвтектикой поверхности паяемого металла хорошо растекается жидкий готовый припой, так как для этого случая 0 = 0 и выполняется условие растекания атт> Отж + Ожг - Контактн<>реактивное подплавление конструкционного металла Мк под оксидной пленкой протекает болеё интенсивно, чем контактное твердожидкое плавление при пайке готовым припоем.

При оценке пригодности металла покрытия для контактнореактивного активирования паяемого металла важнейшее значение имеет содержание в образующейся эвтектике основы паяемого материала и растворимость его в жидкой эвтектике при температуре пайки, а также упругость испарения компонентов покрытия. При большой упругости их испарения и высокой плотности оксидной пленки под действием давления паров в ней могут особенно интенсивно возникать несплошности, через которые и произойдет контактно-реактивное плавление.

При образовании жидких эвтектик, богатых паяемым металлом, подплавление оксидной пленки возможно без существенного перегрева жидкой фазы над эвтектической температурой. При образовании эвтектик, бедных паяемым материалом, активирование становится возможным главным образом в результате контактного твердожидкого плавления паяемого материала в образующейся жидкой эвтектике и протекает значительно медленнее.

Пластичность швов, выполненных контактно-реактивной пайкой. Паяные швы, образованные эвтектиками, содержащими хрупкие химические соединения, имеют пониженные пластичность и прочность. Повышение пластичности паяных швов при этом возможно разными путями. Например, после удаления большой массы эвтектики из зазора до ее кристаллизации. Однако для этого необходимы большие давления. Пайка в таких условиях трудн€ осуществима, особенно для тонкостенных изделий и изделий с замкнутыми паяными швами.

Более пригодны другие способы повышения пластичности швов, выполняемых контактно-реактивной пайкой. Например, эвтектика может быть разбавлена паяемым металлом в результате повышения температуры пайки существенно выше эвтектической или готовым пластичным припоем на той же основе, что и паяемый металл. Для этого припой должен быть предварительно введен в зазор между паяемыми поверхностями или нанесен хотя бы на

одну из них, а контактный материал нанесен на припой или паяемые поверхности. Другим путем повышения пластичности паяных соединений может быть диффузия компонентов эвтектики, образующих химические соединения, из шва в паяемый материал (контактно-реактивная диффузионная пайка) или коагуляция включений химических соединений в процессе высокотемпературной гомогенизации паяных соединений или модифицирования.

Твердый слой низкопластичных эвтектик, покрывающий основной материал, охрупчивает его, так как в таком слое легко возникают трещины, служащие надрезом при растяжении и изгибе. Такое охрупчивание тем значительнее, чем толще слой эвтектики. При достаточно тонком слое эвтектики на поверхности основного материала и диффузии ее компонентов (например, при диффузионной пайке) пластичность основного материала может стать достаточно высокой, близкой к исходной.

В связи с этим контактирующие покрытия, образующие хрупкие эвтектики, лучше наносить только на паяемые поверхности и ограничивать растекание жидкого припоя от галтельных участков. Скопление малопластичной эвтектики в галтельных участках паяного шва может также привести к возникновению в них трещин, инициирующих хрупкое разрушение паяного соединения. Поэтому при пайке малопластичными эвтектиками следует ограничивать радиус образовавшихся при пайке галтельных участков, регулируя количество жидкой фазы, например, толщиной слоя контактного покрытия или временем пайки.

Расположение материалов при контактно-реактивной пайке.

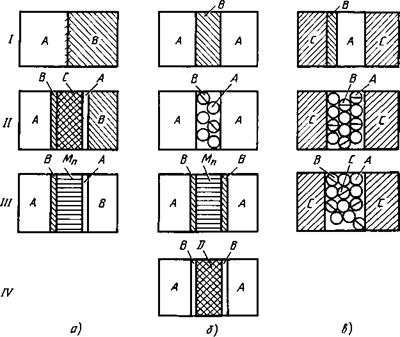

Учитывая особенности контактно-реактивного плавления и пайки, а также возможности контактно-реактивного активирования и обеспечения высокой пластичности паяных швов, паяемый материал и контактирующие с ним прокладки и прослойки могут быть расположены перед пайкой, как показано на рис. 16.

При контактно-реактивной пайке разнородных материалов процесс плавления должен проходить в стационарном режиме с обеспечением достаточно малой ширины паяного шва. Для этого пайка должна осуществляться под постоянно действующим давлением на соединяемые детали (рис. 16, 1а).

Для предотвращения изменения размеров и формы соединяемых деталей при длительной выдержке при температуре пайки между А и В следует помещать прокладку из материала С с температурой автономного плавления существенно выше температуры пайки и не вступающего в контактно-реактивное плавление ни с Л, ни с В. Прокладку покрывают достаточно тонким слоем материала В со стороны детали состава А и материалом В со стороны детали состава А. Такая прокладка, при условии отсутствия контакта между образовавшимися объемами жидкой фазы по обе стороны от нее во •■избежание массопереноса между деталями из Л и В, гарантирует от недопустимого развития химической эрозии паяемых материалов (рис. 16, Па).

|

Рис. 16. Схемы расположения перед контактно-реактивной пайкой поверхностей паяемых материалов А и В, способных к контактно-реактивному плавлению между собой: а — при соединении разнородных материалов А и В (/ — при их непосредственном контакте; II — при контакте через прослойку С, не вступающую в контактно-реактивное плавление с А и В III — при контакте через слой припоя М„ и покрытие В); б — при соединении однородных материалов А (I — через прослойку материала В II — через смесь порошков (волокон) материалов А и В; III — через прослойку припоя М„ и покрытие В; IV — через прослойку (прокладку) из материала D, не вступающего в контактно-реактивное плавление с материалами А и В, и покрытия В) в — при соединении однородных материалов С, не вступающих в контактно-реактивное плавление с материалами А и В (/ — через прослойку материалов А и В, II — через смесь порошков (волокон) материалов А и В III — через смесь порошков (волокон) материалов А, В, С) |

При укладке в зазор между материалами А и В припоя Мп с температурой плавления выше температуры их контактнореактивного плавления и нанесении на него или прилегающий паяемый материал (например, А) другого контактирующего материала (например, В) происходит активирование поверхности паяемых деталей и становится возможной бесфлюсовая пайка припоем Мп в безокислительной среде или при быстром нагреве на воздухе (рис. 16, ///б).

При контактно-реактивной пайке деталей из одинакового материала А контактирующий материал В можно применять в виде покрытия или прокладки (рис. 16, 16) или смеси (рис. 16, Пб) порошков (волокон), помещаемых в зазор. Время выдержки при температуре пайки не ограничено, так как процесс контактнореактивного плавления автоматически заканчивается после рас

ходования прослойки материала В, количество которого может быть заранее дозировано.

При малой пластичности образующейся эвтектики А—В она может быть разбавлена припоем Мп; тогда контактирующий материал В наносят предварительно на паяемые участки металла А или на фольгу припоя (рис. 16, Шб).

Контактно-реактивная пайка деталей из материала А при некапиллярном зазоре между ними может быть осуществлена через прокладку из материала Z), выбирающего часть зазора, на которую наносят контактирующий металл В (рис. 16, IV6).

Контактно-реактивная пайка деталей из материала С при отсутствии подходящего контактного материала может быть осуществлена с прослойками (или прокладками) или смесью порошков (волокон) из Л и В (рис. 16, /в, //б), а при некапиллярности зазора из Л и В или смесью порошков из В и Л и наполнителя С (рис. 16, Шв). Пайку по схемам (рис. 16, а, в) проводят под небольшим давлением на соединяемые детали, позволяющим фиксировать требуемый зазор.

Наносимые контактные покрытия Л и В предохраняют поверхность паяемого материала или припоя от окисления при нагреве.

При вариантах расположения материалов бив (рис. 16) существенное значение имеет соотношение масс прослоек (покрытий) элементов, вступающих в контактно-реактивное плавление, а очередность нанесения покрытий должна обеспечивать успешное его протекание. При этом необходимо учитывать упругость испарения наносимого материала контактных покрытий в условиях пайки. Например, при пайке в вакууме прослойку марганца следует располагать между прослойками металлов с относительно малой упругостью испарения, например никеля или меди.

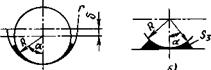

Дозирование количества жидкой фазы при контактно-реактивной пайке соединений соприкасающегося типа и наклонном расположений зазора. При контактно-реактивной пайке соединений соприкасающегося типа через контактное покрытие во избежание чрезмерного развития химической эрозии паяемого материала у галтельных участков соединения необходимо прежде всего строгое дозирование количества жидкой эвтектики.

Количество припоя, необходимое для заполнения зазора под углом а (рис. 17), определяется толщиной слоя металла покрытия й/, вступающего в контактно-реактивное плавление с паяемым материалом:

ht = S3p0P(t)/[2aR (рт + р0 + Р (/))],

![]()

![]()

Рис. 17. Схема к расчету количества

Рис. 17. Схема к расчету количества

припоя, необходимого для заполнения

зазора при соприкасающемся типе сое-

динения

где ро и р/ — плотность соприкасающихся детали и покрытия; P(t) — коэффициент, определяющий соотношение металлов в жидкой фазе при температуре пайки.

Площадь шва Sз в сечении при типе соединения, показанном на рис. 17, а,

5з = 2 R2 (tg а —2 ла/360°), а при типе соединения, показанном на рис. 17, б,

S3= (26ла/360) (2/ + б) —6/?sin а,

где /— длина нагреваемого участка.

При наклонном расположении зазора в изделии при контактнореактивной пайке и при общем нагреве под действием силы тяжести может происходить перетекание жидкого припоя сверху вниз. Такое перетекание возможно при условии нарушения равновесия между силой тяжести и капиллярными силами, зависящими от величины зазора [29]. Условие равновесия в общем виде при этом может быть

pg/sin Р = а [{/г (а,)) — (1/г (а2))], (9)

где г(а) и г(аг) — радиусы поверхности жидкой фазы в верхнем и нижнем сечениях нагреваемого участка I изделия; ai и аг — углы, определяющие площадь спая в верхнем и нижнем сечениях нагреваемого участка; р — угол наклона паяемого участка.

Решение уравнения (9) относительно / может быть получено при известных г(а) и г (осг) в верхнем и нижнем сечениях на греваемого участка при условии, что краевые углы смачивания равны нулю.

Для нижнего и верхнего сечения допустимая длина нагреваемого участка / определяется по формуле:

l = Rp [1 — cos а— (р/4) (1+cos a)2 cos2p]. (10)

Например, при пайке медной детали со стальной, покрытой слоем гальванического серебра при R = 3 мм, (3 = 12°, а = 60±Ю°, р = 9,8 г/см[1], допустимая длина нагреваемого участка изделия (рис. 17, а), равна 950 мм [29].

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.